Teknik Industri

Pemeliharaan: Definisi, Manfaat, dan Penerapan

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Apa yang dimaksud dengan pemeliharaan?

Pemeliharaan, atau dikenal juga sebagai pemeliharaan teknis, mengacu pada serangkaian proses dan praktik yang bertujuan untuk memastikan pengoperasian mesin, peralatan, dan jenis aset lainnya yang berkelanjutan dan efisien yang biasanya digunakan dalam bisnis.

Ketekunan dalam menerapkan program pemeliharaan yang efektif sangat penting untuk keberhasilan kinerja dan umur panjang mesin, aset, fasilitas, dan seluruh bisnis.

Jenis pemeliharaan yang paling umum

Ada berbagai jenis pekerjaan pemeliharaan, masing-masing dirancang untuk skenario tertentu. Mengetahui perbedaan antara jenis pemeliharaan dapat membantu orang menentukan mana yang paling sesuai untuk tujuan mereka.

Jenis-jenis pemeliharaan

Pemeliharaan rutin

Jenis pemeliharaan ini, juga disebut sebagai pemeliharaan preventif, dilaksanakan dengan jadwal tetap dan biasanya mencakup kegiatan seperti pemeriksaan, pembersihan, pencucian, penggantian, dan pengecekan. Pemeliharaan ini biasanya dilakukan di waktu henti di antara shift kerja atau pada akhir pekan untuk menghindari pengaruh terhadap sasaran produktivitas. Pemeliharaan rutin memiliki dua tujuan; untuk mengidentifikasi masalah yang ada sehingga dapat diperbaiki secepatnya dan untuk mencegah kemungkinan masalah menjadi kenyataan melalui perawatan yang konsisten.

Pemeliharaan terencana

Jika pemeliharaan rutin dapat dilakukan setiap hari, mingguan, atau bulanan, pemeliharaan terencana dapat dijadwalkan sekali setahun atau sesuai kebutuhan. Hal ini karena perawatan terencana lebih memakan waktu, mahal, dan menyeluruh - sering kali membutuhkan layanan dari spesialis. Dalam konteks pemeliharaan unit AC, pemeliharaan rutin adalah mengeluarkan dan mencuci filter sebulan sekali, sedangkan pemeliharaan terencana adalah menyewa profesional HVAC untuk memeriksa tingkat refrigeran, kemungkinan kebocoran, dan mengukur aliran udara melalui koil evaporator.

Pemeliharaan korektif

Jika selama pemeriksaan perawatan rutin mobil Anda menemukan tanda-tanda keausan yang parah, Anda perlu melakukan perawatan korektif. Ketika pembacaan komputer atau pengukur untuk mesin menunjukkan anomali yang tidak biasa dan mungkin berbahaya, Anda perlu melakukan perawatan korektif. Pemeliharaan korektif berkaitan dengan perbaikan dan penggantian yang diperlukan agar aset dapat kembali beroperasi dengan daya penuh dan kondisi optimal.

Pemeliharaan prediktif

Pemeliharaan prediktif berfokus pada teknik yang digunakan untuk menentukan jadwal yang tepat untuk pemeliharaan terencana dan pemeliharaan korektif. Tujuan utamanya adalah untuk memprediksi, melalui berbagai metode pengujian, kapan mesin akan mulai mengalami keausan yang parah sehingga pemeliharaan korektif dapat dijadwalkan tanpa memengaruhi sasaran produktivitas dan sebelum mesin rusak.

Pro dan kontra pemeliharaan

Secara umum, bisnis mendapatkan keuntungan dari praktik pemeliharaan yang baik. Namun, beberapa faktor perlu dipertimbangkan sebelum Anda dapat menentukan apakah pemeliharaan membantu atau merugikan operasi Anda. Di bawah ini adalah beberapa pro dan kontra dari pemeliharaan.

Pro

Meningkatkan umur panjang aset

Salah satu alasan paling umum mengapa bisnis harus repot-repot melakukan pemeliharaan adalah untuk memaksimalkan umur panjang aset. Memiliki kesabaran dan dedikasi untuk memeriksa, membersihkan, dan merawat aset yang mahal secara teratur akan membantu operasi memaksimalkan produktivitas dan memangkas biaya dengan mencegah perbaikan dan penggantian yang mahal.

Mengoptimalkan kinerja aset

Aset yang terawat dengan baik beroperasi pada kapasitas maksimum, yang secara positif memengaruhi ROI bisnis melalui efisiensi dan konsistensi.

Menghindari waktu henti yang tidak terjadwal

Kerusakan yang tidak terduga dapat menyebabkan masalah yang signifikan bagi bisnis apa pun. Kerugian finansial, pelanggan yang tidak puas, dan operasi yang terganggu dapat menjadi masalah yang lebih besar di mana dampaknya tidak dapat dihindari dan mahal untuk diselesaikan. Pemeliharaan yang rajin dapat membantu bisnis menghindari pemadaman yang tidak terduga, memastikan operasi berjalan dengan lancar dan tanpa hambatan.

Meminimalkan biaya

Sebagian besar mesin industri yang digunakan untuk operasi bisnis membutuhkan biaya yang tidak sedikit, jadi masuk akal untuk memelihara aset ini dengan rajin untuk mendapatkan hasil yang maksimal. Kegagalan dalam menerapkan praktik perawatan yang baik akan menyebabkan kerusakan mesin, yang akan membebani bisnis Anda dengan biaya perbaikan dan penggantian yang dapat dihindari, serta hilangnya produktivitas.

Kekurangannya

Biaya tambahan

Meskipun praktik perawatan yang baik sering kali lebih bermanfaat daripada tidak, pada dasarnya praktik ini tetap membutuhkan biaya untuk diterapkan. Penting bagi bisnis untuk mengetahui kapan harus melakukan aktivitas pemeliharaan untuk menghindari pengeluaran yang tidak perlu melalui pemeliharaan yang berlebihan.

Produktivitas yang hilang

Pemeliharaan terencana sering kali mengharuskan aset dimatikan sepenuhnya dan tidak beroperasi selama jangka waktu tertentu. Hilangnya produktivitas berarti kerugian finansial dan kemungkinan terganggunya operasi jika kontinjensi yang diperlukan tidak dipersiapkan sebelumnya.

Kemungkinan risiko keselamatan

Kegagalan dalam mengikuti protokol pemeliharaan yang tepat seperti memastikan bahwa aset alat berat telah benar-benar dimatikan sebelum pemeliharaan dapat menyebabkan cedera serius dan bahkan kematian pada personel.

Pemeliharaan vs Perbaikan

Pekerjaan pemeliharaan dan perbaikan memiliki tujuan yang sama, yaitu untuk menjaga bisnis Anda tetap berjalan secara efisien seperti yang telah dirancang. Namun, mengetahui perbedaan mendasar keduanya akan membantu Anda menentukan kapan harus menggunakan teknik pemeliharaan daripada perbaikan dan sebaliknya untuk menjaga bisnis Anda tetap produktif dan menguntungkan tanpa masalah.

Pemeliharaan

Tujuan dari pemeliharaan adalah untuk membuat perbaikan tidak perlu dilakukan.

Sejak bisnis memperoleh aset, mereka harus sudah memiliki rencana pemeliharaan yang siap untuk diterapkan. Teknik pemeliharaan rutin seperti pembersihan dan inspeksi rutin sering kali dilakukan secara mingguan, bulanan, dan terkadang bahkan harian. Pembersihan, pemantauan, dan inspeksi dapat dilakukan dengan cepat dan sering kali tanpa biaya, namun tetap berkontribusi pada kesehatan dan umur panjang aset secara keseluruhan.

Agar tidak mengganggu layanan dan produktivitas, kegiatan pemeliharaan sering kali dijadwalkan pada hari libur. Untuk bisnis yang beroperasi sepanjang waktu, pemeliharaan terencana untuk aset mesin dapat dijadwalkan secara berurutan untuk memastikan bahwa produktivitas tidak terhenti dan output yang diharapkan tetap terpenuhi.

Melalui alat pemantauan khusus, perusahaan juga dapat mempraktikkan teknik pemeliharaan prediktif; dengan menggunakan data yang dikumpulkan dari kinerja dan kondisi aset, mereka dapat memperoleh wawasan tentang kapan keausan dan kerusakan pada akhirnya akan membutuhkan pemeliharaan korektif untuk menghindari kerusakan mesin yang tidak terduga.

Perbaikan

Bahkan dengan rencana pemeliharaan dan personel terbaik sekalipun, kemungkinan kerusakan alat berat yang tidak terduga tidak akan pernah bisa dihilangkan sepenuhnya. Ketika hal ini terjadi, bisnis harus mengandalkan perbaikan yang cepat untuk mengembalikan aset mereka agar dapat beroperasi kembali secepatnya sebelum kerugian menjadi tidak dapat diatasi.

Selain kerugian finansial akibat hilangnya produktivitas, perbaikan sering kali lebih mahal daripada perawatan rutin; mengharuskan bisnis membayar sejumlah besar uang di muka untuk suku cadang baru, pemasangan, dan layanan spesialis.

Meskipun bisnis perlu berinvestasi dalam program pemeliharaan yang baik, mereka harus memiliki rencana cadangan untuk waktu henti yang tidak terduga karena tidak ada cara untuk mencegahnya sepenuhnya.

Praktik pemeliharaan di seluruh industri

Program pemeliharaan yang baik bermanfaat bagi hampir semua bisnis di berbagai industri; satu-satunya perbedaan adalah bagaimana mereka menerapkan teknik pemeliharaan untuk mencapai tujuan bisnis mereka. Di bawah ini adalah daftar bagaimana industri yang berbeda menerapkan praktik pemeliharaan untuk memaksimalkan operasi mereka.

Kedirgantaraan

Praktik perawatan yang baik sangat penting dalam industri kedirgantaraan karena kegagalan fungsi dapat mengakibatkan bencana dengan tingkat fatalitas tinggi. Pemeliharaan pesawat juga diamanatkan secara hukum dalam Title 14 dari Kode Peraturan Federal (14 CFR), yang menyatakan bahwa “pemilik/operator pesawat sipil bertanggung jawab utama untuk memelihara pesawat tersebut dalam kondisi laik terbang, termasuk kepatuhan terhadap Petunjuk Kelaikan Udara FAA (FAA Airworthiness Directive).”

Federal Aviation Administration (FAA) adalah badan pengatur yang menetapkan standar peraturan untuk praktik keselamatan dan pemeliharaan pesawat di Amerika Serikat. FAA menerbitkan Peraturan Penerbangan Federal (FAR) yang menguraikan peraturan untuk semua aktivitas dalam industri penerbangan. Berdasarkan FAR, FAA mengamanatkan aktivitas pemeriksaan pemeliharaan berikut ini:

Inspeksi 100 jam

Jenis inspeksi pemeliharaan ini harus dilakukan setiap 100 jam waktu penerbangan untuk pesawat penumpang di bawah 12.500 pound. Agar jenis pesawat tertentu mendapatkan kelaikan udara, pesawat tersebut harus terlebih dahulu “diinspeksi oleh teknisi bersertifikat dengan peringkat pemeliharaan, mekanik dengan peringkat yang sesuai, atau stasiun pemeliharaan dengan peringkat yang sesuai sesuai dengan prosedur inspeksi yang dikembangkan oleh produsen pesawat atau orang yang dapat diterima oleh FAA.”

Pemeriksaan tahunan

FAA mewajibkan semua pesawat untuk menjalani inspeksi pemeliharaan tahunan terlepas dari penggunaannya, untuk mendapatkan izin legal untuk penerbangan berikutnya. Inspeksi harus dilakukan oleh Mekanik Rangka Pesawat dan Pembangkit Listrik (A&P) yang berkualifikasi.

Inspeksi progresif

Sebagai alternatif dari inspeksi 100 jam dan tahunan, program inspeksi progresif yang disetujui FAA berarti frekuensi yang lebih tinggi dari inspeksi pemeliharaan yang lebih pendek yang tersebar dalam satu tahun kalender. Meskipun inspeksi 100 jam penuh harus dilakukan pada tahap awal, sesi inspeksi pemeliharaan berikutnya dapat mengikuti program inspeksi progresif yang disetujui FAA.

Pengangkutan dan logistik

Kadang-kadang disebut sebagai “industri transportasi”, industri pengangkutan dan logistik sangat penting bagi keberhasilan operasi banyak industri lain karena layanan pengangkutan dibutuhkan untuk mengangkut bahan dan alat yang diperlukan untuk layanan dan produksi. Beberapa praktik pemeliharaan yang umum dilakukan dalam industri pengangkutan dan logistik meliputi:

Pemeliharaan armada

Jenis pemeliharaan ini mengacu pada praktik untuk memastikan bahwa truk pengangkutan yang digunakan untuk pengiriman selalu layak jalan untuk menghindari waktu henti yang tidak terjadwal. Pemilik armada komersial sering kali mempekerjakan personel pemeliharaan armada internal untuk melakukan inspeksi armada baik setelah ambang batas jarak tempuh tertentu terpenuhi atau setelah jangka waktu tertentu berlalu. Inspektur akan menilai kondisi kendaraan dan kemudian memberikan rekomendasi untuk perbaikan, penggantian, dan pekerjaan pemeliharaan lainnya yang mereka anggap perlu sebelum menandai kendaraan tersebut layak jalan.

Perawatan kapal terjadwal

Dalam industri maritim, inspektur kapal melakukan pemeriksaan pemeliharaan sebelum kapal diberi label laik laut. Inspeksi biasanya dilakukan setelah sejumlah jam kerja atau interval yang telah ditentukan. Pemeliharaan kapal dilakukan terlepas dari kondisi kapal, dan suku cadang dapat diganti sebelum menunjukkan tanda-tanda keausan yang kritis untuk memastikan bahwa kemungkinan kerusakan dapat diminimalkan secara menyeluruh.

Komputer dan TI

Dengan meningkatnya ketergantungan kita pada komputer untuk pekerjaan dan kehidupan pribadi kita, sudah sewajarnya setiap orang memiliki kepentingan untuk memeliharanya dan memastikan bahwa komputer tersebut beroperasi pada tingkat yang optimal. Di bawah ini adalah beberapa proses perawatan komputer yang umum dilakukan:

Pemeliharaan server

Profesional TI melakukan pemeliharaan server biasanya secara mingguan atau bulanan untuk menghindari pemadaman server yang dapat menyebabkan gangguan besar dalam operasi. Dalam pemeliharaan server standar, profesional TI secara fisik memeriksa perangkat keras, memeriksa apakah mekanisme pendinginan dalam kondisi baik, dan menjalankan tes pada perangkat lunak. Sudah menjadi standar industri untuk menjaga server tetap beroperasi 24/7 karena booting dari kondisi tidak aktif menyebabkan lebih banyak keausan pada server yang berakibat pada masa pakai yang lebih pendek.

Penilaian risiko TI

Server perusahaan menyimpan banyak informasi rahasia, dan pelanggaran keamanan dapat menimbulkan konsekuensi hukum dan etika bagi para pemangku kepentingan. Penilaian risiko TI bertujuan untuk memeriksa protokol keamanan sistem komputer secara teratur dan memperbaruinya jika perlu untuk memastikan bahwa sistem tersebut aman dari peretas dan pihak yang tidak berwenang.

Pertanian

Kegiatan pertanian sangat bergantung pada peralatan dan bahan kimia kelas industri untuk menyelesaikannya. Perawatan yang tepat memainkan peran penting untuk memastikan bahwa pekerja aman dari cedera terkait pekerjaan dan operasi berjalan tanpa hambatan.

Perawatan peralatan

Pengusaha harus memastikan bahwa peralatan yang digunakan oleh pekerja dipelihara dengan baik untuk menghindari cedera dan kematian yang disebabkan oleh kerusakan. Selain itu, pekerja harus dilatih dalam praktik perawatan mekanis yang aman untuk menghindari bahaya seperti terhimpit, terjerat, dan tersengat listrik.

Pemeliharaan fasilitas

Banyak bahan kimia pertanian yang disimpan di fasilitas dapat menyebabkan kerusakan serius dan permanen pada pekerja jika tidak ditangani dengan benar. Praktik pemeliharaan fasilitas yang aman harus diterapkan untuk meminimalkan kemungkinan paparan bahan kimia pertanian yang berbahaya yang dapat menyebabkan luka bakar kimiawi, peningkatan risiko kanker, dan kerusakan permanen pada organ vital.

Real estat

Bangunan komersial, perumahan, dan industri memerlukan perawatan rutin untuk mempertahankan integritas struktural dan fungsionalitasnya, menghindari kerusakan dan akhirnya runtuh. Di bawah ini adalah beberapa teknik pemeliharaan yang umum dilakukan dalam industri real estat.

Survei kondisi

Survei kondisi adalah penilaian komprehensif terhadap kondisi fisik bangunan komersial, perumahan, atau industri. Para profesional konstruksi melakukan pemeriksaan menyeluruh untuk memeriksa kerusakan struktural, kegagalan, dan keausan sebelum memberikan rekomendasi untuk perbaikan dan penambahan.

Pemeliharaan bangunan

Ketika survei kondisi berfokus pada integritas struktural bangunan, pemeliharaan bangunan berkaitan dengan praktik-praktik yang dilakukan untuk memastikan bahwa bangunan tersebut memenuhi fungsinya sebagai tempat kerja dan/atau tempat tinggal. Ini mencakup aspek-aspek seperti pemeliharaan HVAC, pemeliharaan listrik, dan pemeliharaan pipa.

Pemeliharaan lift

Praktik perawatan lift yang baik tidak hanya penting untuk keselamatan penyewa, pekerja, dan penghuni gedung lainnya. Hal ini juga merupakan persyaratan kepatuhan standar untuk kode dan peraturan bangunan. Inspektur elevator profesional memeriksa fungsi tombol dan ventilasi, serta menilai keausan kabel dan roda gigi suspensi untuk menentukan apakah perlu dilakukan penggantian untuk memastikan keselamatan.

Pemeliharaan generator

Inspeksi pemeliharaan genset secara teratur direkomendasikan untuk memastikan bahwa genset dapat bekerja pada kondisi puncak ketika terjadi pemadaman listrik yang tidak direncanakan. Perawatan generator standar meliputi pemeriksaan visual generator diesel; pemeriksaan kebocoran pada mesin, knalpot, pendingin, dan bahan bakar; dan pengujian baterai.

Pemeliharaan lanskap

Juga disebut sebagai pemeliharaan halaman, pemeliharaan lanskap berkaitan dengan kegiatan pembersihan, penyiangan, dan pemangkasan untuk menjaga halaman rumput, taman, dan ruang dekoratif lainnya di luar gedung dalam kondisi bersih. Pemeliharaan lanskap yang rajin membantu memberikan kesan yang baik pada calon penyewa dan pembeli, meningkatkan reputasi bisnis dan branding.

Pemeliharaan CCTV

Perawatan CCTV yang tepat membantu pemilik gedung mengidentifikasi cacat unit dan titik-titik buta sebelum menjadi masalah. Perawatan CCTV secara teratur penting untuk memastikan data keamanan terekam dan tidak terganggu.

Perawatan sistem septik

Perawatan dan pemeliharaan sistem septik yang proaktif mencegah penumpukan padatan dan kontaminasi air tanah. Perawatan sistem septik adalah tanggung jawab pemilik dan penyewa. Pemeriksaan dan pemompaan tangki septik secara rutin harus dilakukan setidaknya setiap tiga tahun sekali untuk mengidentifikasi tanda-tanda masalah septik. Mengabaikan masalah septik, sekecil apa pun, dapat menyebabkan perbaikan yang mahal atau bahkan penggantian.

Makanan dan minuman

Pemeliharaan mesin, peralatan, dan fasilitas pengolahan makanan adalah fondasi di mana perusahaan makanan dan restoran yang sukses dibangun. Di bawah ini adalah beberapa contoh pemeliharaan dari industri makanan dan minuman.

Pemeliharaan dapur

Aspek terpenting dari makanan atau minuman, selain rasa dan estetika, adalah kebersihan. Keamanan makanan datang secara alami melalui praktik pemeliharaan dapur yang rajin yang melibatkan pembersihan peralatan dapur, perkakas, dan peralatan secara teratur. Petugas pemeliharaan harus memastikan bahwa seluruh dapur, bukan hanya permukaan persiapan makanan, memenuhi standar kebersihan.

Perawatan chiller

Selain kebersihan dapur yang baik, faktor lain yang perlu diperhatikan adalah pengawetan makanan untuk meningkatkan umur simpan. Memastikan bahwa pendingin komersial berfungsi sebagaimana mestinya sangat penting untuk operasi restoran karena menjaga bahan makanan tetap segar dan siap untuk disiapkan dan disajikan. Kerusakan chiller yang tidak terduga dapat menyebabkan pembusukan makanan dan kerugian finansial yang besar bagi restoran. Teknisi melakukan perawatan chiller dengan memantau tingkat suhu dan memastikannya tetap konsisten dengan titik setel, mengidentifikasi kemungkinan kebocoran dan kondensasi, serta memastikan bahwa insulasi tidak rusak.

Perhotelan

Sangat mudah bagi pelanggan yang tidak puas untuk menyuarakan ketidakpuasan mereka di berbagai situs web ulasan jika mereka tidak puas dengan perusahaan Anda, dan ketidakpuasan pelanggan dapat berasal dari berbagai alasan. Hal ini dapat merusak reputasi restoran Anda, yang berakibat pada berkurangnya pelanggan. Untuk mencapai dan mempertahankan kepuasan pelanggan dan membuat pelanggan datang kembali, hotel dan penginapan harus menjaga bangunan mereka dalam kondisi bersih melalui praktik pemeliharaan yang rajin dan konsisten.

Pemeliharaan hotel

Tugas pemeliharaan hotel secara teratur termasuk membersihkan lantai, karpet, dinding, dan permukaan lainnya yang berdebu. Hal ini juga mencakup pemeriksaan tempat tidur, kasur, seprai, dan gorden dari noda dan kotoran serta menggantinya setiap kali pelanggan check-out; memastikan bahwa pipa ledeng, kabel listrik, HVAC, dan sistem darurat dalam keadaan baik; dan memastikan bahwa stok memadai.

Pemeliharaan HVAC

Sistem pemanas, ventilasi, dan pendingin udara harus memiliki jadwal perawatan rutin untuk mengidentifikasi dan mengatasi keausan dan kerusakan kritis. Pemeliharaan preventif untuk sistem HVAC biasanya dilakukan dua kali setahun atau sebelum musim puncak penggunaan. Selain mencegah waktu henti yang tidak terjadwal, praktik pemeliharaan HVAC bertujuan untuk menurunkan tagihan listrik dengan memastikan bahwa unit berjalan secara efisien dan kualitas udara memenuhi standar peraturan.

Manufaktur

Perusahaan di industri manufaktur menggunakan mesin tugas berat untuk produksi massal. Untuk mencegah kerusakan mesin yang mengganggu operasi, protokol pemeliharaan mesin yang baik harus diterapkan.

Perawatan mesin

Untuk memastikan bahwa mesin dan peralatan selalu beroperasi pada tingkat yang optimal, teknisi pemeliharaan melakukan inspeksi visual dan menghasilkan Laporan OEE (Overall Equipment Effectiveness). Laporan OEE menguraikan ketersediaan, kinerja, dan kualitas output peralatan dan mesin untuk mendapatkan wawasan tentang kemungkinan peningkatan proses dan mengidentifikasi koreksi yang perlu dilakukan pada peralatan.

Pemeliharaan pabrik

Selain merawat mesin yang digunakan untuk produksi, area kerja dan permukaan pabrik juga harus dirawat untuk meminimalkan bahaya tergelincir dan tersandung serta meningkatkan efisiensi kerja dengan menghilangkan penghalang fisik yang mengganggu pekerjaan. Personel pemeliharaan pabrik melakukan audit 5S untuk meningkatkan kebersihan, keteraturan, keamanan, dan efisiensi serta menghilangkan pemborosan dan bahaya kerja yang dapat dicegah.

Ritel

Ada beberapa faktor yang perlu dipertimbangkan ketika membuat formula kemenangan untuk perusahaan ritel yang sukses. Menjual produk berkualitas tinggi dan memiliki layanan pelanggan yang baik adalah beberapa elemen yang paling jelas. Namun, penerapan praktik pemeliharaan toko yang baik secara konsisten juga sama pentingnya untuk memastikan bisnis Anda beroperasi dengan kapasitas penuh.

Pemeliharaan toko

Menyapu dan mengepel lantai, membersihkan rak-rak, dan menyortir produk yang dipajang secara teratur adalah bagian dari semua program pemeliharaan toko yang baik. Dalam ritel makanan, karyawan toko melakukan inspeksi menyeluruh untuk memeriksa apakah produk yang dipajang masih dalam tanggal “konsumsi sebelum”, dan memantau suhu pendingin dan kulkas di bagian daging dan sayuran untuk memastikan produk tersebut secara konsisten didinginkan pada titik yang direkomendasikan.

Pepatah lama mengatakan, “untuk menghasilkan uang, Anda harus mengeluarkan uang.” Saran ini tidak berlaku secara eksklusif pada tahap penyiapan awal perusahaan di mana pengeluaran uang untuk berinvestasi pada peralatan, ruang kerja, dan karyawan adalah hal yang wajar. Agar bisnis dapat berkembang dalam lanskap kompetitif saat ini, pemilik bisnis juga harus bersedia menginvestasikan uang, waktu, dan sumber daya pada praktik pemeliharaan yang baik.

Pelatihan pemeliharaan: kunci anda untuk membangun budaya keselamatan

Bebaskan diri dari batasan pelatihan tatap muka tradisional. Berkat kemajuan aplikasi pelatihan seluler, kini lebih mudah untuk membuat pelatihan pemeliharaan dan menyediakannya bagi tim Anda kapan saja, di mana saja, dan di perangkat apa saja. Di sini, kami telah membuat daftar beberapa pelatihan pemeliharaan yang sangat cocok untuk tim yang sibuk dan harus tetap menjaga keselamatan kerja.

Disadur dari: safetyculture.com

Teknik Industri

Jaminan Kualitas vs Kontrol Kualitas: Memilih Jalur Karier yang Tepat

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Jaminan kualitas vs kontrol kualitas: Pelajari perbedaan, pekerjaan, gaji, keterampilan, kualifikasi, dan prospek pekerjaan untuk kedua peran tersebut.

Jaminan kualitas dan kontrol kualitas keduanya berada di bawah payung manajemen kualitas. Pekerjaan ini memiliki kesamaan tetapi juga berbeda dalam banyak hal. Panduan berikut ini akan menguraikan peran profesional penjaminan mutu dan kendali mutu, termasuk keterampilan, kualifikasi, gaji, dan prospek kerja mereka untuk membantu Anda memutuskan di antara kedua jalur karier tersebut.

Jaminan kualitas vs kontrol kualitas

Kontrol kualitas adalah proses reaktif yang berfokus pada identifikasi dan penyelesaian masalah yang muncul pada produk akhir setelah produk tersebut sampai ke tangan konsumen. Jaminan kualitas adalah proses proaktif yang terutama berkaitan dengan memastikan persyaratan kualitas terpenuhi sebelum produk atau layanan dirilis ke publik. Tim penjaminan mutu lebih berfokus pada proses pengembangan. Sebaliknya, aktivitas kontrol kualitas berpusat pada produk. Karena pengembangan perangkat lunak adalah proses berulang di mana produk secara konsisten direvisi, diperbarui, dan ditambal, tim jaminan kualitas yang bekerja dengan produk perangkat lunak mungkin memerlukan proses reaktif atau metode kontrol kualitas juga.

Apa yang dimaksud dengan jaminan kualitas?

Jaminan kualitas (QA) adalah serangkaian aktivitas dan prosedur, juga dikenal sebagai standar kualitas, yang berlangsung selama dan setelah pengembangan produk. QA membantu memastikan persyaratan kualitas terpenuhi dan bahwa produk jadi atau hasil proyek memenuhi persyaratan pelanggan. Tim penguji QA juga berupaya menyelesaikan masalah yang dialami konsumen setelah produk atau layanan memasuki pasar. Seperti halnya manajer proyek, tim jaminan kualitas memastikan proyek atau produk maju menuju pengiriman sambil mematuhi standar kualitas dan pedoman perusahaan.

Mengapa QA penting?

QA penting karena bermanfaat bagi organisasi untuk memiliki pedoman dan standar yang ditetapkan, seperti pedoman untuk pelatihan, dokumentasi, pemantauan, dan audit selama produksi. Ini adalah upaya berkelanjutan untuk meningkatkan dan memastikan kualitas. Pedoman QA juga menjaga proyek tetap dalam ruang lingkup dan berada di jalurnya dengan menyelaraskan anggota tim dalam praktik dan metode kolaborasi, seperti tinjauan kode dalam pengembangan perangkat lunak.

Apa yang dimaksud dengan kontrol kualitas?

Kontrol kualitas (QC) berfokus pada pemantauan hasil setelah produk dikembangkan dan diproduksi. Itu berarti memeriksa pengembangan produk atau hasil proyek untuk memenuhi standar kualitas yang telah ditentukan sebelumnya. Aktivitas kontrol kualitas diarahkan untuk menanggapi masalah dan mendeteksi kesalahan atau masalah kualitas produk seperti cacat perangkat lunak, gangguan, atau ketidaksempurnaan. Proses kontrol kualitas adalah pendekatan sistematis yang membantu memastikan kualitas layanan atau produk dipertahankan setelah mencapai pasar.

Mengapa QC penting?

QC penting karena mengidentifikasi dan memperbaiki masalah dan cacat saat terjadi untuk memastikan bahwa produk akhir memiliki kualitas setinggi mungkin. QC dapat melibatkan pengujian perangkat lunak dan pengujian beta atau canary, yang memberikan pelajaran yang dapat diterapkan pada proyek dan produk di masa depan. Tanpa QC, organisasi tidak dapat memastikan bahwa produk berfungsi sebagaimana mestinya dan sesuai dengan kebutuhan pelanggan. Proses QC yang tepat akan menghasilkan pelanggan yang lebih bahagia dan memiliki lebih banyak insentif untuk setia kepada perusahaan.

Jabatan dalam manajemen mutu dengan gaji

Gaji dapat bervariasi secara signifikan dalam peran manajemen mutu berdasarkan faktor-faktor seperti tingkat pengalaman, industri, dan perusahaan. Gaji rata-rata berikut ini bersumber dari Glassdoor pada Maret 2024:

- Teknisi kualitas: $48.619

- Auditor kualitas: $54.618

- Koordinator kualitas: $58.495

- Penguji jaminan kualitas: $65.844

- Pengawas kendali mutu: $61.835

- Analis kualitas: $66.001

- Insinyur kualitas: $88.942

Prospek pekerjaan dan prospek karier untuk profesional QA dan QC

- Menurut Biro Statistik Tenaga Kerja AS (BLS), upah tahunan rata-rata untuk analis dan penguji jaminan kualitas perangkat lunak adalah $99,620.

- BLS juga melaporkan bahwa upah tahunan rata-rata untuk pengembang perangkat lunak, analis jaminan kualitas, dan penguji adalah $ 109.020. Prospek pekerjaan ini diperkirakan akan tumbuh 25 persen dari tahun 2022 hingga 2032.

- Pada Mei 2021, gaji tahunan rata-rata untuk inspektur kendali mutu adalah $ 43.900.

Ini termasuk profesional QC di berbagai industri, termasuk manufaktur, perdagangan grosir, layanan profesional, dan layanan ilmiah.

Cara memulai manajemen kualitas

Manajemen kualitas adalah proses pemantauan dan pengelolaan kualitas layanan dan produk perusahaan untuk memastikan bahwa mereka memenuhi persyaratan dan memenuhi kebutuhan pelanggan. Standar kualitas adalah pedoman untuk proses tersebut, dan perencanaan kualitas menetapkan proses dan prosedurnya. Apakah Anda ingin bekerja di QA, QC, atau aspek lain dari manajemen mutu, Anda dapat memulai dengan mendaftar di pendidikan dan pelatihan yang Anda butuhkan.

Pendidikan

Jika Anda berencana untuk mendapatkan gelar sarjana, pertimbangkan bidang yang terkait dengan kontrol kualitas, seperti administrasi bisnis atau manajemen kontrol kualitas. Anda akan mengambil mata kuliah di bidang matematika, manajemen sistem, pengukuran, dan manajemen bisnis, di antaranya. Anda juga dapat mempertimbangkan gelar associate dalam manajemen kualitas sebagai langkah untuk mendapatkan gelar sarjana. Contoh gelar sarjana yang dapat Anda kejar antara lain:

Sarjana Manajemen Manufaktur dalam Manajemen Kualitas jika Anda tertarik dengan lingkungan manufaktur atau pemrosesan dan ingin bekerja di tim manajemen dalam bidang bisnis atau industri.

Bachelor of Science in Quality Systems and Improvement Management untuk mempelajari cara menganalisis praktik bisnis dan memastikan bisnis membuat rencana yang efektif untuk mewujudkan laba atas investasi yang substansial di industri apa pun, termasuk perawatan kesehatan, pendidikan, manufaktur, perhotelan, dan pemerintahan.

Sarjana Sains dalam Manajemen Kualitas Bisnis untuk mempelajari dasar-dasar manajemen kualitas, termasuk kerja tim, negosiasi, resolusi konflik, analisis data, dan manajemen perubahan dalam industri apa pun.

Bachelor of Science in Quality Assurance untuk mempersiapkan atau meningkatkan karier Anda saat ini dalam prinsip dan praktik jaminan kualitas.

Sertifikasi QA/QC

Sertifikasi dapat membantu Anda menonjol di pasar kerja. Contoh sertifikasi yang relevan untuk peran QA dan QC termasuk sertifikasi American Society for Quality (ASQ) dan Six Sigma:

Sertifikasi american society for quality (ASQ)

American Society for Quality menawarkan pelatihan dan sertifikasi dalam manajemen mutu. Beberapa sertifikat memiliki peran atau industri yang spesifik, sehingga Anda dapat memperoleh pelatihan dan sertifikasi yang ditargetkan di bidang yang Anda minati. Beberapa dari sekian banyak sertifikasi yang ditawarkan ASQ meliputi:

- Analis Proses Kualitas (CQPA) untuk paraprofesional yang pekerjaannya mendukung para insinyur dan penyelia kualitas.

- Manajer Keunggulan Organisasi Kualitas (CMQ/OE) untuk profesional manajemen yang memimpin inisiatif untuk meningkatkan proses dalam bisnis kecil hingga multinasional.

- Insinyur Mutu Bersertifikat (CQE) untuk individu yang bekerja dalam sistem kendali mutu.

- Teknisi Kalibrasi Bersertifikat (CCT) untuk teknisi yang melakukan kalibrasi, pemeliharaan, dan perbaikan instrumen dan peralatan

- Auditor Keamanan dan Kualitas Makanan (CFSQA) untuk para profesional yang bertanggung jawab mengaudit sistem keamanan makanan dan keamanan proses.

- Insinyur Kualitas Perangkat Lunak (CSQE) untuk para profesional yang bekerja dalam pengembangan perangkat lunak dan memastikan kualitasnya melalui inspeksi, pengujian, dan verifikasi.

Sertifikasi six sigma

Sertifikasi Six Sigma memvalidasi keahlian Anda dalam peningkatan proses. Anda dapat mengikuti lima level sertifikasi Six Sigma dan lima level sertifikasi Lean Six Sigma. Sertifikasi yang terakhir ini didasarkan pada prinsip-prinsip manajemen proyek Lean, yang berfokus pada penghapusan pemborosan, peningkatan kepuasan pelanggan, dan peningkatan margin keuntungan perusahaan.

Gelar master

Gelar master bersifat opsional, namun dapat meningkatkan resume Anda, dan posisi manajerial biasanya tidak memerlukan gelar lanjutan. Namun, gelar ini dapat membuat Anda menjadi kandidat yang lebih kuat saat Anda mencari posisi QA atau QC dan membantu Anda mendapatkan keterampilan dan pengetahuan tambahan untuk unggul di bidang Anda. Beberapa gelar master yang dapat dipertimbangkan adalah sebagai berikut:

Master of Science dalam Manajemen Kualitas untuk membantu mempersiapkan Anda atau meningkatkan peran Anda sebagai manajer kualitas atau spesialis kualitas dalam industri apa pun.

Master of Business Administration untuk memahami prinsip-prinsip manajemen bisnis, yang dapat diterapkan pada bidang apa pun yang Anda kerjakan atau ingin kejar.

Keterampilan dan persyaratan untuk pekerjaan jaminan kualitas dan kontrol kualitas

Manajemen kualitas membutuhkan keterampilan khusus, termasuk perhatian terhadap detail, komunikasi, organisasi, kepemimpinan, dan keterampilan teknologi. Anda juga harus memahami standar hukum di berbagai bidang, terutama bidang yang ingin Anda geluti. Keterampilan analisis data juga bermanfaat.

Six sigma

Six Sigma penting dalam manajemen kualitas karena ini adalah strategi manajemen bisnis yang bertujuan untuk meningkatkan kualitas proses dengan meminimalkan dan pada akhirnya menghilangkan kesalahan dan variasi. Six Sigma memungkinkan jaminan dan kontrol kualitas dan membantu memastikan produk yang unggul.

Minitab

Memiliki pengalaman dan pengetahuan tentang Minitab, yang merupakan perangkat lunak statistik yang digunakan dalam manajemen kualitas, akan sangat bermanfaat. Perangkat lunak ini menemukan dan memprediksi pola, mengungkap hubungan tersembunyi antara variabel, dan membuat visualisasi, yang dapat membantu membuat proses lebih efisien.

Manajemen ramping

Konsep penting lainnya dalam manajemen kualitas adalah manajemen ramping, sebuah sistem teknik yang bertujuan untuk menghilangkan semua kegiatan yang tidak menambah nilai dan pemborosan dari sebuah bisnis. Karena QA dan QC bermaksud untuk mengurangi atau menghilangkan pemborosan, pengetahuan tentang manufaktur Lean akan meningkatkan keterampilan Anda.

Teori kendala

Metodologi Theory of Constraints (TOC) mengidentifikasi hambatan dan kendala. Ini adalah kunci dalam proses QA dan QC karena keduanya bertujuan untuk membuat pengembangan menjadi lebih efisien. TOC memungkinkan peningkatan yang cepat, lebih sedikit inventaris, dan keuntungan yang lebih tinggi.

Mengapa mengejar karier di bidang manajemen mutu?

Sebagai seorang profesional jaminan kualitas atau kontrol, Anda akan dicari oleh perusahaan yang ingin membuat pelanggan mereka senang dan bisnis mereka berjalan secara efisien sambil menghasilkan produk dan layanan terbaik. Alasan lain untuk mengejar karier di bidang kualitas:

Membawa organisasi dari baik menjadi hebat.

Tujuan Anda secara keseluruhan sebagai seorang profesional manajemen mutu adalah untuk meningkatkan kinerja organisasi. Anda akan memiliki kesempatan untuk membantunya berkembang dari baik menjadi hebat. Pelanggan akan lebih senang menciptakan produk yang lebih baik, dan organisasi akan lebih puas dengan pekerjaan mereka.

Berpindah dari satu sektor ke sektor lainnya.

Peluang terbuka di berbagai sektor ketika Anda mengejar karier di bidang manajemen mutu. Anda dapat bekerja di pengembangan perangkat lunak, layanan pelanggan, perhotelan, pengujian produk, pemasaran, dan banyak industri lainnya. Keterampilan manajemen kualitas Anda akan diterjemahkan jika Anda memutuskan untuk berpindah bidang.

Cari tahu apa yang membuat organisasi berdetak (atau berhenti berdetak).

Sebagai seorang profesional penjaminan mutu, Anda membantu menjaga agar organisasi tetap bekerja untuk mencapai misinya. Anda akan mencari cara untuk terus meningkatkan diri, sehingga membuat hasil yang lebih baik. Anda juga dapat melihat apa yang membuat organisasi tidak dapat bekerja secara maksimal.

Mendirikan bisnis Anda sendiri.

Pilihan lain bagi Anda jika Anda terjun ke bidang jaminan kualitas atau kontrol kualitas adalah memiliki bisnis sendiri. Anda dapat bekerja sebagai konsultan jaminan kualitas atau kontraktor kontrol. Anda juga dapat menjual pelatihan atau layanan manajemen mutu Anda secara online atau secara langsung. Hal ini akan memungkinkan Anda untuk bekerja dengan berbagai perusahaan dari berbagai ukuran.

Di mana para profesional jaminan kualitas atau kontrol kualitas dapat bekerja?

Anda dapat bekerja di hampir semua industri sebagai profesional jaminan kualitas atau kontrol kualitas. Berikut adalah beberapa contohnya:

- Manufaktur: Menguji barang dan produk untuk memastikan mereka memenuhi standar kualitas

- Layanan makanan: Memastikan produk memenuhi persyaratan FDA dan persyaratan hukum lainnya serta standar keamanan makanan

- Perawatan kesehatan: Memastikan hasil terbaik bagi pasien dengan merancang kebijakan dan prosedur

- Ritel perusahaan: Mencegah produk yang cacat masuk ke pasar

- Teknologi informasi: Menguji perangkat lunak dan teknologi lainnya serta menemukan masalah dan berkolaborasi dengan pengembang untuk memperbaikinya

- Teknik: Memantau kontraktor dan pembangun untuk memastikan kinerja dan keselamatan selama pekerjaan berlangsung

- Transportasi: Memastikan kualitas dalam pembangunan dan pemeliharaan jalan raya, trotoar, trotoar, jembatan, dan struktur serta metode transportasi lainnya

- Pendidikan: Memantau kualitas di bidang akademik, administrasi, dan layanan terkait

Mana yang harus saya pilih? Penjaminan mutu vs kontrol mutu

Untuk memilih antara penjaminan mutu atau kendali mutu, pertimbangkan bagian mana dari proses yang ingin Anda ikuti, baik mencegah cacat dengan meningkatkan proses atau memeriksa produk. Anda dapat menemukan karier yang bermanfaat di masing-masing bagian, dan keduanya sangat penting dalam manajemen kualitas.

Mulailah mempersiapkan diri untuk peran QA atau QC hari ini di Coursera

Jika Anda siap untuk mengejar karier di bidang jaminan kualitas atau kontrol kualitas, pertimbangkan pendidikan dan pelatihan online yang fleksibel. Cari tahu program mana yang Anda minati berdasarkan tujuan Anda. Misalnya, Anda dapat mempelajari metodologi Six Sigma dari University of Georgia dengan Six Sigma Principles.

Atau, pelajari tentang manajemen kualitas dalam industri sistem informasi dengan program Audit, Kontrol, dan Jaminan Sistem Informasi dari The Hong Kong University of Science and Technology.

Jika Anda tertarik untuk bekerja di bidang perawatan kesehatan, Rutgers menawarkan program yang ditujukan untuk industri ini: Peningkatan Kualitas dalam Organisasi Kesehatan.

Disadur dari: coursera.org

Pertambangan dan Perminyakan

Apa yang Dimaksud Elemen Paduan Titanium?

Dipublikasikan oleh Sirattul Istid'raj pada 22 April 2025

Paduan titanium adalah paduan yang mengandung campuran titanium dan elemen kimia lainnya. Paduan tersebut memiliki kekuatan tarik dan daya tahan yang sangat tinggi (bahkan pada suhu ekstrem). Paduan ini ringan, memiliki ketahanan korosi yang sangat baik dan dapat bertahan pada suhu ekstrem. Namun, tingginya biaya bahan baku dan pemrosesan membatasi penggunaannya dalam aplikasi militer, pesawat terbang, pesawat ruang angkasa, sepeda, peralatan medis, perhiasan, komponen yang sangat tertekan seperti batang penghubung pada mobil sport yang mahal, dan beberapa peralatan olahraga kelas atas serta barang-barang konsumen. aplikasi elektronik

Meskipun titanium "bersih secara komersial", titanium memiliki sifat mekanik yang dapat diterima dan telah digunakan dalam implan ortopedi dan gigi. Dalam sebagian besar aplikasi, titanium dipadukan dengan sejumlah kecil aluminium dan vanadium, biasanya 6% berat dan 4% berat. Campuran ini memiliki kelarutan tetap yang bervariasi secara dramatis dengan suhu, sehingga memungkinkan pengendapannya ditingkatkan. Proses perlakuan panas ini dilakukan setelah paduan dimasukkan ke dalam bentuk akhir tetapi sebelum digunakan, sehingga lebih mudah untuk menghasilkan produk berkekuatan tinggi.

Paduan titanium biasanya dikategorikan menjadi empat kelompok utama:

- Paduan Alfa: Paduan ini mengandung unsur paduan netral atau penstabil alfa seperti aluminium atau oksigen saja. Mereka tidak dapat diolah dengan panas. Contohnya termasuk Ti-5Al-2Sn-ELI dan Ti-8Al-1Mo-1V.

- Paduan Near-Alpha: Paduan ini mengandung sejumlah kecil fase beta ulet selain stabilisator fase alfa. Mereka juga mencakup 1–2% penstabil fase beta seperti molibdenum, silikon, atau vanadium. Contohnya termasuk Ti-6Al-2Sn-4Zr-2Mo dan Ti-5Al-5Sn-2Zr-2Mo.

- Paduan Alfa dan Beta: Paduan metastabil ini menggabungkan stabilisator alfa dan beta dan dapat diberi perlakuan panas. Contohnya termasuk Ti-6Al-4V, Ti-6Al-4V-ELI, Ti-6Al-6V-2Sn, Ti-6Al-7Nb, dan Ti62A.

- Paduan Beta dan Dekat Beta: Paduan metastabil ini mengandung penstabil beta yang cukup untuk mempertahankan fase beta saat dipadamkan. Mereka juga dapat dirawat dengan larutan dan dituakan untuk meningkatkan kekuatan. Contohnya termasuk Ti-10V-2Fe-3Al, Ti–29Nb–13Ta–4.6Zr, Ti-13V-11Cr-3Al, Ti-8Mo-8V-2Fe-3Al, Beta C, dan Ti-15-3.

Disadur dari: en.wikipedia.org

Teknik Industri

Rekayasa Molekuler

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Rekayasa molekuler adalah bidang studi baru yang berkaitan dengan desain dan pengujian sifat-sifat molekuler, perilaku, dan interaksi untuk merakit bahan, sistem, dan proses yang lebih baik untuk fungsi-fungsi tertentu. Pendekatan ini, di mana sifat-sifat yang dapat diamati dari sistem makroskopik dipengaruhi oleh perubahan langsung dari struktur molekul, termasuk dalam kategori yang lebih luas dari desain “bottom-up”.

Rekayasa molekuler berkaitan dengan upaya pengembangan material dalam teknologi baru yang membutuhkan pendekatan desain molekuler rasional yang ketat terhadap sistem dengan kompleksitas tinggi.

Rekayasa molekuler pada dasarnya sangat interdisipliner, mencakup aspek-aspek teknik kimia, ilmu material, bioteknologi, teknik elektro, fisika, teknik mesin, dan kimia. Ada juga tumpang tindih yang cukup besar dengan nanoteknologi, karena keduanya berkaitan dengan perilaku material pada skala nanometer atau lebih kecil. Mengingat sifat interaksi molekuler yang sangat mendasar, ada banyak sekali area aplikasi potensial, yang mungkin hanya dibatasi oleh imajinasi dan hukum fisika. Namun, beberapa keberhasilan awal rekayasa molekuler telah terjadi di bidang imunoterapi, biologi sintetis, dan elektronik yang dapat dicetak (lihat aplikasi rekayasa molekuler).

Rekayasa molekuler adalah bidang yang dinamis dan terus berkembang dengan target masalah yang kompleks; terobosan-terobosan membutuhkan insinyur yang canggih dan kreatif yang fasih dalam berbagai disiplin ilmu. Metodologi rekayasa rasional yang didasarkan pada prinsip-prinsip molekuler berbeda dengan pendekatan coba-coba yang umum digunakan di seluruh disiplin ilmu teknik. Alih-alih mengandalkan korelasi empiris yang dideskripsikan dengan baik namun kurang dipahami antara susunan sistem dan sifat-sifatnya, pendekatan desain molekuler berusaha memanipulasi sifat-sifat sistem secara langsung dengan menggunakan pemahaman tentang asal-usul kimia dan fisika. Hal ini sering kali memunculkan material dan sistem yang secara fundamental baru, yang diperlukan untuk memenuhi kebutuhan yang luar biasa di berbagai bidang, mulai dari energi, perawatan kesehatan, hingga elektronik. Selain itu, dengan meningkatnya kecanggihan teknologi, pendekatan coba-coba sering kali mahal dan sulit, karena mungkin sulit untuk memperhitungkan semua ketergantungan yang relevan di antara variabel-variabel dalam sistem yang kompleks. Upaya rekayasa molekuler dapat mencakup alat komputasi, metode eksperimental, atau kombinasi keduanya.

Sejarah

Rekayasa molekuler pertama kali disebutkan dalam literatur penelitian pada tahun 1956 oleh Arthur R. von Hippel, yang mendefinisikannya sebagai “... cara baru dalam berpikir tentang masalah-masalah teknik. Alih-alih mengambil bahan prefabrikasi dan mencoba merancang aplikasi teknik yang konsisten dengan sifat makroskopisnya, seseorang membangun bahan dari atom dan molekulnya untuk tujuan yang ada." Konsep ini digaungkan dalam ceramah penting Richard Feynman pada tahun 1959 berjudul There's Plenty of Room at the Bottom, yang secara luas dianggap melahirkan beberapa gagasan mendasar dari bidang teknologi nano. Terlepas dari pengenalan awal konsep-konsep ini, baru pada pertengahan tahun 1980-an dengan diterbitkannya Engines of Creation: The Coming Era of Nanotechnology oleh Drexler, konsep modern dari ilmu pengetahuan berskala nano dan molekuler mulai tumbuh dalam kesadaran publik.

Penemuan sifat konduktif listrik dalam poliasetilena oleh Alan J. Heeger pada tahun 1977 secara efektif membuka bidang elektronik organik, yang telah terbukti menjadi dasar bagi banyak upaya rekayasa molekuler. Desain dan optimalisasi bahan-bahan ini telah menghasilkan sejumlah inovasi termasuk dioda pemancar cahaya organik dan sel surya fleksibel.

Aplikasi

Desain molekuler telah menjadi elemen penting dari banyak disiplin ilmu di dunia akademis, termasuk bioteknologi, teknik kimia, teknik elektro, ilmu material, teknik mesin, dan kimia. Namun, salah satu tantangan yang sedang berlangsung adalah menyatukan tenaga kerja yang sangat penting di antara berbagai disiplin ilmu untuk menjangkau ranah mulai dari teori desain hingga produksi bahan, dan dari desain perangkat hingga pengembangan produk. Dengan demikian, meskipun konsep rekayasa rasional teknologi dari bawah ke atas bukanlah hal baru, konsep ini masih jauh dari diterjemahkan secara luas ke dalam upaya penelitian dan pengembangan.

Rekayasa molekuler digunakan di banyak industri. Beberapa aplikasi teknologi di mana rekayasa molekuler memainkan peran penting:

Produk konsumen

- Permukaan antibiotik (misalnya penggabungan nanopartikel perak atau peptida antibakteri ke dalam pelapis untuk mencegah infeksi mikroba.

- Kosmetik (misalnya modifikasi reologi dengan molekul kecil dan surfaktan dalam sampo).

- Produk pembersih (misalnya nanosilver dalam deterjen).

- Elektronik konsumen (misalnya layar dioda pemancar cahaya organik (OLED).

- Jendela elektrokromik (misalnya jendela di Boeing 787 Dreamliner).

- Kendaraan tanpa emisi (misalnya sel bahan bakar/baterai canggih)

- Permukaan yang dapat membersihkan diri sendiri (misalnya pelapis permukaan super hidrofobik).

Pemanenan dan penyimpanan energi

- Baterai aliran - Mensintesis molekul untuk elektrolit dengan kepadatan energi tinggi dan membran yang sangat selektif dalam sistem penyimpanan energi skala jaringan.

- Baterai lithium-ion - Menciptakan molekul baru untuk digunakan sebagai pengikat elektroda, elektrolit, aditif elektrolit, atau bahkan untuk penyimpanan energi secara langsung dalam rangka meningkatkan kepadatan energi (menggunakan bahan seperti graphene, nanorod silikon, dan logam litium), kepadatan daya, masa pakai, dan keamanan.

- Sel surya - Mengembangkan bahan baru untuk sel surya yang lebih efisien dan hemat biaya, termasuk fotovoltaik berbasis organik, titik kuantum, atau perovskit.

- Pemisahan air secara fotokatalitik - Meningkatkan produksi bahan bakar hidrogen dengan menggunakan energi matahari dan bahan katalitik canggih seperti nanopartikel semikonduktor.

Teknik lingkungan

- Desalinasi air (misalnya membran baru untuk menghilangkan ion berbiaya rendah yang sangat efisien).

- Remediasi tanah (misalnya nanopartikel katalitik yang mempercepat degradasi kontaminan tanah yang berumur panjang seperti senyawa organik terklorinasi).

- Penyerapan karbon (misalnya bahan baru untuk adsorpsi CO2).

Imunoterapi

- Vaksin berbasis peptida (misalnya rakitan makromolekul peptida amfifilik menginduksi respons imun yang kuat).

- Biofarmasi yang mengandung peptida (misalnya nanopartikel, liposom, misel polielektrolit sebagai kendaraan penghantaran).

Biologi Sintetis

- CRISPR - Teknik pengeditan gen yang lebih cepat dan efisien.

- Pengiriman gen/terapi gen - Merancang molekul untuk mengirimkan gen yang dimodifikasi atau gen baru ke dalam sel organisme hidup untuk menyembuhkan kelainan genetik.

- Rekayasa metabolik - Memodifikasi metabolisme organisme untuk mengoptimalkan produksi bahan kimia (misalnya genomik sintetis).

- Rekayasa protein - Mengubah struktur protein yang ada untuk memungkinkan fungsi baru yang spesifik, atau pembuatan protein yang sepenuhnya buatan.

- Bahan yang difungsikan dengan DNA - Rakitan 3D dari kisi-kisi nanopartikel terkonjugasi DNA.

Teknik dan instrumen yang digunakan

Insinyur molekuler menggunakan alat dan instrumen canggih untuk membuat dan menganalisis interaksi molekul dan permukaan bahan pada skala molekuler dan nano. Kompleksitas molekul yang dimasukkan ke permukaan semakin meningkat, dan teknik yang digunakan untuk menganalisis karakteristik permukaan pada tingkat molekuler terus berubah dan meningkat. Sementara itu, kemajuan dalam komputasi berkinerja tinggi telah sangat memperluas penggunaan simulasi komputer dalam studi sistem skala molekuler.

Pendekatan komputasi dan teoretis

- Kimia komputasi.

- Komputasi kinerja tinggi.

- Dinamika molekuler.

- Pemodelan molekul.

- Mekanika statistik.

- Kimia teoretis.

- Topologi.

Seorang ilmuwan EMSL menggunakan mikroskop elektron transmisi lingkungan di Pacific Northwest National Laboratory. ETEM menyediakan kemampuan in situ yang memungkinkan pencitraan resolusi atom dan studi spektroskopi material dalam kondisi operasi yang dinamis. Berbeda dengan operasi tradisional TEM di bawah vakum tinggi, ETEM EMSL secara unik memungkinkan pencitraan dalam lingkungan bersuhu tinggi dan gas.

Mikroskopi

- Mikroskopi gaya atom (AFM).

- Pemindaian mikroskopi elektron (SEM).

- Mikroskopi elektron transmisi (TEM).

Karakterisasi molekuler

- Hamburan cahaya dinamis (DLS).

- Spektroskopi desorpsi/ionisasi laser berbantuan matriks (MALDI).

- Spektroskopi resonansi magnetik nuklir (NMR).

- Kromatografi pengecualian ukuran (SEC).

- Spektroskopi.

- Ellipsometri.

- Difraksi Sinar-X 2D (XRD).

Spektroskopi atau mikroskopi raman

- Ilmu permukaan.

- Spektrometri emisi optik pelepasan cahaya.

- Spektrometri massa Ion waktu penerbangan-sekunder (ToF-SIMS).

- Spektroskopi fotoelektron sinar-X (XPS).

Metode sintetis

- Sintesis DNA.

- Sintesis nanopartikel.

- Sintesis organik.

- Sintesis peptida.

- Sintesis polimer.

Alat lainnya

- Sinar Ion terfokus (FIB).

- Profilometer.

- Spektroskopi fotoelektron UV (UPS).

- Pembangkit frekuensi jumlah getara.n

Penelitian atau pendidikan

Setidaknya ada tiga universitas yang menawarkan gelar pascasarjana yang didedikasikan untuk teknik molekuler: Universitas Chicago,Universitas Washington, dan Universitas Kyoto. Program-program ini merupakan lembaga interdisipliner dengan staf pengajar dari berbagai bidang penelitian.

Jurnal akademik Molecular Systems Design dan Engineering menerbitkan penelitian dari berbagai bidang studi yang menunjukkan “desain molekuler atau strategi optimasi yang menargetkan fungsionalitas dan kinerja sistem tertentu.”

Disadur dari: en.wikipedia.org

Teknik Industri

Pemahaman Mendalam tentang Heuristik, Meta-Heuristik, dan Algoritma Probabilistik

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Dalam tutorial ini, kita akan mempelajari algoritma heuristik, metaheuristik, dan probabilistik. Kami akan fokus pada definisi, persamaan, perbedaan, dan contohnya.

Pertama, kita akan memiliki tinjauan singkat tentang pemecahan masalah dan optimasi masalah dalam Ilmu Komputer, sehingga membahas teknik tradisional dalam konteks ini. Jadi, kita akan melihat konsep dan fitur tertentu dari heuristik, metaheuristik, dan algoritma probabilistik. Terakhir, kami akan membandingkannya dalam ringkasan sistematis.

Pemecahan masalah ilmu komputer

Pada dasarnya, kita menggunakan komputasi untuk memecahkan berbagai masalah dunia nyata.

Misalnya, kita dapat menggunakan teori grafik dan algoritma untuk menentukan jalu terpendek dalan jalu tertentu . Selanjutnya, kita dapat menghitung alokasi barang terbaik dalam tas berdasarkan ukuran dan beratnya.

Kedua skenario yang dikutip sebelumnya adalah masalah optimasi klasik dalam Ilmu Komputer yang masing-masing kami sebut “The Traveling Salesman” dan “The Knapsack Problem”.

Untuk mengatasi masalah ini, kita dapat menerapkan beberapa strategi berbeda. Beberapa strategi hanya menyelesaikan satu masalah, sementara strategi lainnya dapat disesuaikan untuk mengatasi banyak masalah.

Selain itu, beberapa strategi mungkin mendapatkan hasil yang optimal secara global. Strategi lain, pada gilirannya, memberikan hasil yang kurang optimal namun cukup baik. Dalam kasus terakhir, kita dapat mengklasifikasikan strategi pemecahan masalah menjadi strategi eksak atau tidak eksak. Mari kita lihat klasifikasinya pada subbagian berikut.

Strategi tepat dan tidak tepat

Seperti yang telah dibahas sebelumnya, kategori eksak dan non eksak memperhatikan kemungkinan suatu strategi pemecahan masalah mendapatkan hasil yang optimal.

Singkatnya, algoritma yang tepat menjamin (dengan probabilitas 100%) pencapaian solusi optimal untuk masalah tertentu. Strategi seperti algoritma brute force selalu tepat.

Selain itu, kami dapat mendukung heuristik untuk algoritma yang tepat. Berdasarkan permasalahan tersebut, kita dapat menggunakan heuristik untuk menghindari pilihan yang buruk dan hanya menguji (dan semua) hasil yang menjanjikan.

Namun, algoritme yang tepat mungkin memerlukan lebih banyak sumber daya komputasi dan waktu eksekusi daripada yang harus kita selesaikan. Dalam kasus seperti ini, strategi yang tidak tepat adalah pilihan terbaik.

Dalam skenario ini, kami bekerja dengan algoritme yang tidak menjamin hasil optimal secara global. Namun, algoritma non-eksak mengeksplorasi masalah dengan cara yang cerdas, sehingga menemukan hasil yang baik dalam waktu yang memungkinkan dengan sumber daya yang lebih sedikit.

Jadi, algoritma heuristik, metaheuristik, dan probabilistik adalah strategi yang tidak eksak. Beberapa contohnya adalah algoritma pencarian masalah , pencarian tabu, dan strategi evolusi.

Pada bagian berikut, kita secara khusus akan melihat konsep dan contoh heuristik, metaheuristik, dan algoritma probabilistik.

Heuristik

Heuristik adalah strategi yang menggunakan informasi tentang masalah yang sedang dipecahkan untuk menemukan solusi yang menjanjikan .

Menurut heuristik yang dipilih untuk suatu masalah tertentu, tujuannya tidak selalu mencari solusi optimal tetapi hanya menemukan solusi yang cukup baik. Heuristik berdasarkan pencarian serakah ada di kelas ini, misalnya.

Di lain waktu, kita dapat menggunakan heuristik bukan untuk menemukan hasil, melainkan membuang hasil yang jelas-jelas buruk. Dalam kasus seperti itu, heuristik menghapus sebagian ruang pencarian dan menguji semua kemungkinan hasil yang tersisa. Kami menyebutnya heuristik pendukung.

Terlepas dari heuristik mana yang kita adopsi, mereka memiliki beberapa karakteristik umum:

- Desain berbasis masalah: heuristik disesuaikan dengan masalah tertentu. Dengan cara ini, heuristik tunggal sering kali hanya dapat menyelesaikan satu masalah, dan tidak lebih (relasi satu-ke-satu)

- Keberhasilan yang tidak dapat diukur: berbeda dengan algoritma perkiraan, heuristik tidak memberikan indikasi yang jelas tentang seberapa dekat (atau jauh) hasil yang diperoleh dengan hasil optimal

- Eksekusi yang wajar: waktu atau sumber daya komputasi untuk mengeksekusi heuristik tidak boleh melebihi persyaratan metode pasti apa pun yang memecahkan masalah yang sama

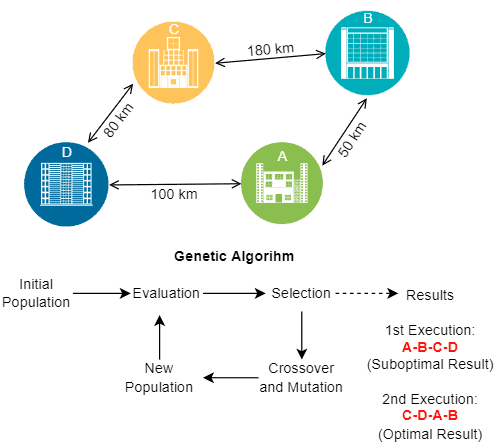

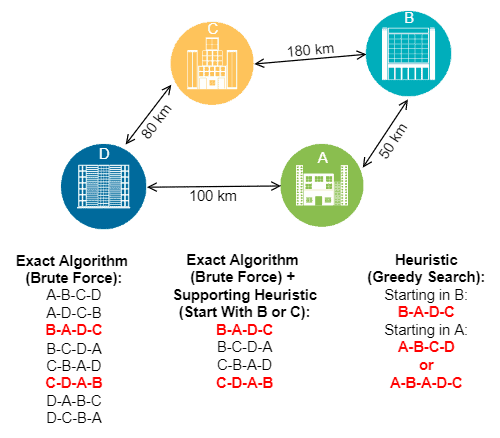

Gambar berikut menggambarkan bagaimana heuristik berbasis penelusuran yang tepat, mendukung, dan serakah mengatasi masalah penjual keliling yang sederhana:

Sumber: baeldung.com

Pada gambar di atas, hasil akhirnya berwarna merah. Jadi, algoritma yang tepat selalu memberikan hasil yang optimal secara global. Algoritma yang tepat dengan heuristik pendukungnya juga menemukan hasil yang optimal secara global. Pada akhirnya, heuristik dapat mengembalikan hasil optimal secara global, namun hal ini bergantung pada parameter yang disediakan untuk eksekusi.

Metaheuristik

Mirip dengan heuristik, metaheuristik bertujuan untuk menemukan hasil yang menjanjikan untuk suatu masalah. Namun, algoritma yang digunakan untuk metaheuristik bersifat umum dan dapat menangani masalah yang berbeda.

Dengan cara ini, karakteristik “keberhasilan yang tidak dapat diukur” dan “eksekusi yang wajar” masih sama seperti yang dibahas dalam heuristik. Namun, metaheuristik menggantikan prinsip desain berbasis masalah dengan desain yang tidak bergantung pada masalah:

- Desain yang tidak bergantung pada masalah: kemungkinan menggunakan algoritma metaheuristik yang sama untuk memecahkan berbagai masalah hanya dengan menyetel masukannya

Contoh metaheuristik yang terkenal adalah algoritma matematika, optimasi kawanan artikel,simulasi anil, dan pencarian lingkungan variabel. Selain itu, menurut cara kerja metaheuristik untuk menemukan hasil suatu masalah, kita dapat membaginya menjadi tiga kategori:

- Metaheuristik pencarian lokal: juga dikenal sebagai perbaikan berulang, metaheuristik dalam kategori ini menemukan hasil akhir yang baik dengan meningkatkan satu hasil antara secara berulang

- Metaheuristik konstruktif: alih-alih menyelesaikan seluruh masalah sekaligus, metaheuristik konstruktif memecah masalah menjadi beberapa submasalah, menyelesaikan masing-masing submasalah, dan menggabungkan hasil parsial untuk memberikan hasil yang lengkap

- Metaheuristik berbasis populasi: kategori metaheuristik ini mempertimbangkan populasi hasil potensial untuk suatu masalah tertentu, sehingga meningkatkan hasil potensial tersebut dengan menggabungkan dan memodifikasinya

Gambar berikut menunjukkan contoh sederhana masalah travelling salesman yang diselesaikan dengan algoritma genetika, yaitu metaheuristik berbasis populasi:

Sumber: baeldung.com

Penting untuk dicatat bahwa, dalam kasus spesifik metaheuristik genetik, kita tidak dapat menyimpulkan hasil berdasarkan masukan karena terdapat operasi stokastik untuk menentukan kapan dan bagaimana hasil perantara digabungkan dan dimodifikasi.

Algoritma probabilistik

Kita telah membicarakan tentang algoritma heuristik dan metaheuristik yang mengorbankan kepastian menemukan hasil optimal untuk menghasilkan hasil yang cukup baik dengan waktu dan sumber daya komputasi yang layak.

Selain itu, kita secara singkat membahas algoritma eksak (juga dikenal sebagai deterministik) yang selalu memberikan hasil optimal untuk masalah tertentu.

Algoritme probabilistik, pada gilirannya, adalah kelas strategi pemecahan masalah yang tidak eksak. Namun , tidak seperti heuristik dan metaheuristik, algoritma probabilistik dirancang untuk mendapatkan hasil yang optimal.

Namun, algoritma probabilistik hanya memiliki probabilitas tinggi untuk menemukan hasil optimal dalam waktu yang memungkinkan. Jadi, algoritme ini tidak menjamin hasil optimal atau pengurangan waktu eksekusi untuk menemukannya.

Hal ini terjadi karena algoritma probabilistik menggunakan beberapa elemen acak. Jadi, bergantung pada definisi elemen acak ini dalam setiap eksekusi, kita dapat mengubah masalah kompleks menjadi masalah sederhana atau masalah yang sulit diselesaikan.

Ada tiga kategori utama algoritma probabilistik:

- Monte carlo: kami dengan cepat menemukan hasil, tetapi hasilnya mungkin tidak benar atau optimal

- Las vegas: kami menemukan hasil yang optimal atau benar, tetapi tidak ada jaminan cepat untuk melakukannya

- Sherwood: kami selalu menemukan hasil yang optimal atau benar, dan faktor acak menghindari kami melakukan hal itu dengan mengambil skenario eksekusi terburuk

Contoh sederhana monte carlo

Mari kita pertimbangkan daftar angka dan algoritma Monte Carlo untuk memeriksa apakah ada elemen mayoritas (setidaknya 50% + 1 kemunculan) dalam daftar tersebut. Algoritme memilih nomor acak dari daftar dan memeriksa kemunculannya, mengembalikan nilai benar jika angka tersebut merupakan angka mayoritas atau salah jika bukan angka mayoritas.

Pseudocode dari algoritma yang dijelaskan sebagai berikut:

algorithm MonteCarloMajority(numberList, lengthList):

- // INPUT

- // numberList = a list of numbers

- // lengthList = the length of numberList

- // OUTPUT

- Returns true if a randomly selected number appears more than lengthList / 2 times,

- // and false otherwise

- i <- RANDOM() mod lengthList

- // RANDOM() returns a random number

- j <- 0

- c <- 0

- while j < lengthList:

- if numberList[i] = numberList[j]:

- c <- c + 1

- if numberList[i] = numberList[j]:

- j <- j + 1 return c > lengthList / 2

Jadi, jika terdapat elemen mayoritas, kemungkinan mendapatkan hasil yang salah lebih kecil dari . Dengan cara ini, jika kita menjalankan algoritme ini sebanyak N kali dan hasilnya selalu salah, kita meningkatkan keyakinannya dan kemungkinan kesalahannya berkurang menjadi .

Tentu saja, selalu ada kemungkinan adanya jumlah mayoritas. Namun, ketika jumlah eksekusi meningkat dan kami tidak menemukan jumlah mayoritas ini, kemungkinan adanya jumlah tersebut menjadi dapat diabaikan.

Ringkasan sistematis

Saat ini, kami menggunakan sistem komputer untuk memecahkan berbagai masalah. Beberapa permasalahan sederhana jika dilihat dari kemampuan komputasi yang tersedia saat ini. Dalam hal ini, kita dapat menggunakan algoritma yang tepat untuk menyelesaikan masalah ini, sehingga mendapatkan hasil yang optimal.

Namun, masalah lain terlalu rumit untuk diselesaikan dengan algoritma yang tepat dalam waktu yang memungkinkan dan menggunakan sumber daya komputasi yang wajar. Jadi, kita bisa menggunakan strategi kelas lain untuk menyelesaikannya. Contohnya adalah heuristik, metaheuristik, dan algoritma probabilistik.

Kelas algoritme lain ini dapat menemukan hasil optimal untuk suatu masalah, seperti algoritme eksak, namun hal ini tidak dijamin. Namun, algoritme ini lebih cepat dan biasanya mengonsumsi lebih sedikit sumber daya komputasi dibandingkan alternatif lainnya.

Tabel di bawah ini merangkum karakteristik algoritma eksak, heuristik, metaheuristik, dan probabilistik.

Kesimpulan

Dalam tutorial ini, kita mempelajari strategi heuristik, metaheuristik, dan probabilistik. Pada awalnya, kami meninjau secara singkat pemecahan masalah dalam konteks komputasi. Jadi, kami secara khusus mengeksplorasi karakteristik algoritma heuristik, metaheuristik, dan probabilistik. Terakhir, kami membandingkan beberapa karakteristik kelas algoritme yang berbeda ini dalam ringkasan sistematis.

Kita dapat menyimpulkan bahwa strategi non-eksak sangat penting untuk memecahkan masalah komputasi. Namun, ada masalah yang rumit , dan menggunakan algoritma yang tepat untuk menyelesaikannya adalah hal yang tidak mungkin dilakukan. Dengan demikian, algoritma heuristik, metaheuristik, dan probabilistik menjadi pilihan yang tepat untuk memecahkan masalah komputasi yang kompleks ini.

Disadur dari: baeldung.com

Pertambangan dan Perminyakan

Memahami Paduan (Super Superalloy): Apa Elemen Itu Sebenarnya?

Dipublikasikan oleh Sirattul Istid'raj pada 22 April 2025

Paduan super atau paduan berkinerja tinggi (superalloy atau high-performance alloy) adalah paduan yang mampu beroperasi pada sebagian besar titik lelehnya. Sifat terpenting dari superalloy adalah kekuatan mekanik, ketahanan terhadap deformasi mulur termal, stabilitas permukaan, dan ketahanan terhadap korosi dan oksidasi. Struktur kristalnya biasanya austenit kubik berpusat muka (FCC). Contoh paduan tersebut termasuk paduan Hastelloy, Inconel, Waspaloy, Rene, Incoloy, MP98T, TMS dan paduan kristal tunggal CMSX.

Pengembangan superalloy didasarkan pada inovasi kimia dan proses. Superalloy mengembangkan kekuatan pada suhu tinggi melalui penguatan larutan padat dan penguatan presipitasi dari presipitasi fase sekunder seperti bilangan prima gamma dan karbida. Elemen yang memberikan ketahanan terhadap oksidasi atau korosi, seperti aluminium dan kromium. Superalloy sering kali dicetak sebagai kristal tunggal untuk menghilangkan batas butir, sehingga mengurangi ketahanan mulur (walaupun dapat memberikan kekuatan pada suhu rendah).

Aplikasi utama paduan tersebut adalah pada mesin turbin penerbangan dan kelautan. Aliran biasanya merupakan faktor yang membatasi umur sudu turbin gas. Superalloy telah memungkinkan banyak teknologi desain suhu ultra-tinggi.

Pengembangan kimia

Fokus utama dalam memilih paduan untuk aplikasi suhu tinggi adalah ketahanannya terhadap mulur dan oksidasi. Superalloy berbahan dasar nikel lebih disukai untuk tujuan ini karena endapan γ'nya yang unik. Paduan ini dapat dikustomisasi dengan memasukkan berbagai elemen, termasuk logam, metaloid, dan nonlogam, untuk mengoptimalkan sifatnya. Unsur-unsur seperti kromium, besi, kobalt, molibdenum, dan lainnya biasanya ditambahkan untuk mencapai peningkatan tertentu.

Resistensi mulur melibatkan penghambatan pergerakan dislokasi dalam struktur kristal. Dalam superalloy berbasis Ni modern, fase γ'-Ni3(Al,Ti) bertindak sebagai penghalang gerakan dislokasi. Penambahan aluminium dan titanium mendorong pembentukan fase γ' ini, yang berkontribusi pada kekuatan paduan karena strukturnya yang teratur dan koherensi yang kuat dengan matriks γ. Ukuran fase γ' dapat dikontrol melalui perlakuan panas yang tepat.

Untuk meningkatkan ketahanan oksidasi, unsur-unsur seperti aluminium, kromium, boron, dan yttrium dimasukkan. Aluminium dan kromium membentuk lapisan oksida yang melindungi permukaan paduan dari oksidasi lebih lanjut, sementara boron dan yttrium meningkatkan daya rekat kerak oksida ke substrat.

Elemen tertentu secara istimewa dipartisi ke dalam matriks γ atau endapan γ', yang berkontribusi terhadap penguatan larutan padat. Penguatan batas butir dicapai dengan unsur-unsur seperti boron dan zirkonium, yang terpisah berdasarkan batas butir, mengurangi energi batas butir serta meningkatkan kohesi dan keuletan. Penguatan batas butir juga dapat dilakukan melalui penambahan bahan pembentuk karbon dan karbida, seperti kromium, molibdenum, dan titanium. Hal ini mendorong pengendapan karbida pada batas butir, sehingga mengurangi geseran batas butir.

Proses paduan super

Superalloy telah berevolusi secara signifikan sejak tahun 1940-an, beralih dari paduan berbahan dasar besi ke paduan berbahan dasar kobalt, berkat kemajuan seperti pengecoran investasi. Perkembangan peleburan vakum pada tahun 1950an merevolusi teknik pemrosesan, memungkinkan kontrol yang baik terhadap komposisi kimia dan mengurangi kontaminasi.

Berbagai metode pengolahan digunakan berdasarkan sifat yang diinginkan. Pengecoran dan penempaan menghasilkan produk polikristalin dan monokristalin, dengan cetakan polikristalin menawarkan ketahanan patah yang lebih tinggi dan cetakan monokristalin menawarkan ketahanan mulur yang unggul. Pengecoran investasi melibatkan pembuatan bentuk lilin sebagai cetakan cetakan keramik, yang kemudian diisi dengan logam cair. Ini menghasilkan produk akhir polikristalin tanpa orientasi butir yang diinginkan.

Solidifikasi terarah menggunakan gradien termal untuk mendorong pertumbuhan butir sepanjang arah tertentu, sehingga meningkatkan ketahanan mulur. Pertumbuhan kristal tunggal dimulai dengan kristal benih dan melibatkan proses yang panjang seperti pemesinan. Metalurgi serbuk membentuk logam menjadi bentuk yang diinginkan dengan memanaskan logam bubuk di bawah titik leleh, memfasilitasi paduan mekanis untuk penguatan.

Sintering dan pengepresan isostatik panas memadatkan material menjadi benda padat, yang terakhir memampatkan material ke segala arah dalam atmosfer inert. Manufaktur aditif, seperti peleburan laser selektif, menciptakan bentuk detail dari file CAD dengan menyintering irisan bubuk logam lapis demi lapis. Perlakuan panas atau pengepresan isostatik panas dapat dilakukan untuk mengurangi porositas.

Disadur dari: en.wikipedia.org