Industri Keramik

Proses Produksi Keramik Canggih: Dari Bahan Baku hingga Sintering

Dipublikasikan oleh Cindy Aulia Alfariyani pada 03 Mei 2024

Proses bahan baku

Bahan baku untuk memproduksi keramik canggih tersedia dalam bentuk bubuk. Serbuk yang digunakan oleh International Syalons memiliki kualitas terbaik, baik dari segi kemurnian maupun ukuran partikelnya, yang biasanya berukuran sub-mikron.

Sebelum dibentuk, campuran bahan baku yang sesuai dicampur bersama untuk membentuk bahan baku yang digunakan dalam proses pembentukan. Di International Syalons, bahan baku ini biasanya terdiri dari 3 jenis: bubuk kering semprot, slip berair, atau bahan baku adonan.

Bubuk kering semprot

Pengeringan semprot adalah metode untuk menghasilkan bubuk butiran yang mengalir bebas, seragam, dan merupakan bahan baku yang ideal untuk berbagai proses pengepresan, seperti pengepresan uniaksial dan pengepresan isostatik kantong basah dan kering. Campuran bahan baku digiling terlebih dahulu dalam ball mill dalam pelarut, seperti air, menggunakan bola keramik. Pada tahap ini, penambahan hingga 5% bahan pengikat organik dapat ditambahkan ke bahan baku bubur sebelum pengeringan semprot. Pengikat, yang dapat berupa pelumas dan alat bantu pengepresan, membantu memberikan kekuatan hijau yang baik pada tahap pengepresan berikutnya. Bubur dan bahan tambahan dikeringkan secara semprot dengan cara dikabutkan dalam aliran udara panas.

Slip berair

Aqueous slip dibuat dengan menggiling campuran bahan baku dalam ball mill dalam air bersama dengan dispersan organik untuk menghasilkan cairan, bubur yang sangat pekat, yang digunakan untuk pengecoran slip dan tekanan untuk menghasilkan bagian dengan kepadatan hijau yang tinggi.

Bahan baku adonan keramik

Bahan baku adonan keramik dibuat dengan mencampurkan campuran bahan baku keramik dengan pelarut (biasanya air) dan campuran pengikat organik dan pemlastis untuk menghasilkan badan plastik seperti tanah liat yang dapat diubah bentuknya di bawah tekanan, misalnya dengan ekstrusi.

Kualitas bahan baku ini menjadi sangat penting dalam tahap pembuatan selanjutnya - proses pembentukan. Semakin baik bahan baku, semakin baik densitas hijau yang dicapai selama konsolidasi dan akibatnya semakin rendah penyusutan sintering pada tahap sintering.

Proses pembentukan

Proses pembentukan melibatkan tahap konsolidasi dan tahap pemesinan opsional, seperti yang ditunjukkan pada diagram alir di bawah ini:

Konsolidasi

⇓

Pemesinan Hijau (opsional)

Konsolidasi bertujuan untuk menghasilkan bagian yang mendekati bentuk bersih dengan kekuatan yang cukup untuk penanganan selanjutnya (dan pemesinan hijau jika diperlukan). Teknik konsolidasi yang digunakan oleh International Syalons meliputi pengepresan uniaksial, pengepresan isostatik, pengecoran selip, dan ekstrusi.

Metode konsolidasi

Pengepresan uniaksial

Pengepresan uniaksial atau die pressing adalah metode konsolidasi volume menengah hingga tinggi untuk komponen mulai dari yang sederhana (misalnya cakram atau pelat) hingga yang relatif rumit (misalnya komponen dengan lubang atau ceruk). Proses ini melibatkan pemadatan uniaksial dari bubuk kering semprot dalam cetakan yang kaku (biasanya baja perkakas).

Komponen yang dibuat dengan pengepresan uniaksial biasanya tidak memerlukan pemesinan hijau berikutnya dan jika memungkinkan dibuat dengan toleransi seperti yang disinter. (Lihat artikel Merancang dengan Keramik untuk informasi lebih lanjut tentang toleransi sinter).

Pengepresan isostatik

Pengepresan isostatik adalah teknik konsolidasi volume kecil hingga menengah yang terdiri dari 2 variasi: pengepresan kantong basah dan pengepresan kantong kering. Dalam kedua kasus tersebut, bubuk kering semprot dimasukkan ke dalam kantong fleksibel (biasanya karet atau poliuretan) yang diberi tekanan isostatik.

Pengepresan kantong basah terutama untuk bentuk stok sederhana seperti batang yang kemudian dikerjakan dengan mesin hijau ke bentuk yang diperlukan, sedangkan pengepresan kantong kering dapat menghasilkan bentuk yang lebih kompleks, seperti nozel, yang umumnya tidak dikerjakan dengan mesin hijau.

Pengecoran selip

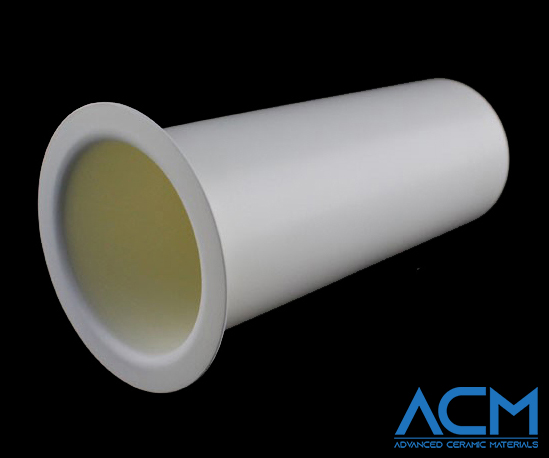

Slip casting, juga dikenal sebagai drain casting, adalah metode konsolidasi volume kecil hingga menengah untuk bentuk yang umumnya sederhana seperti tabung dan cawan lebur, tetapi juga untuk bentuk yang lebih kompleks seperti sendok.

Slip casting menggunakan slip yang sangat cair dan pekat yang dituangkan ke dalam cetakan berpori (biasanya terbuat dari plester). Air ditarik dari slip ke dalam plester dengan aksi kapiler yang meninggalkan campuran bubuk yang terkonsolidasi yang disimpan di bagian dalam cetakan. Seiring waktu, ketebalan gips akan bertambah. Ketika ketebalan yang dibutuhkan tercapai, slip yang tersisa dikeringkan dari cetakan.

Variasi dari pengecoran slip adalah pengecoran bertekanan. Dalam hal ini tekanan diterapkan pada slip dalam cetakan yang memungkinkan bagian berdinding lebih tebal atau bagian padat untuk dilemparkan.

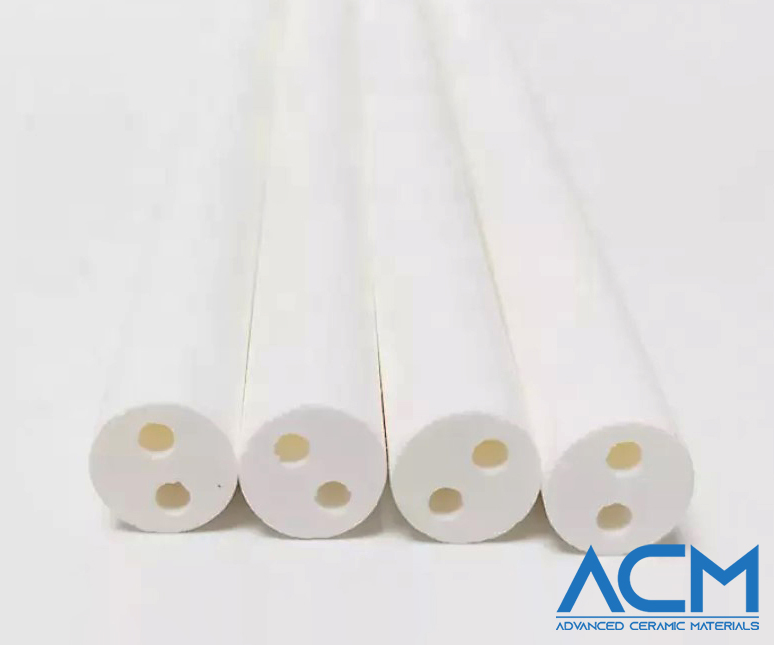

Ekstrusi

Ekstrusi adalah teknik konsolidasi volume menengah hingga tinggi untuk menghasilkan bentuk sederhana seperti tabung berdiameter kecil. Bahan baku adonan berubah bentuk di bawah tekanan dan pengikat dalam campuran membantu mempertahankan bentuk yang diekstrusi saat mengering.

Pemesinan hijau

Pemesinan hijau adalah pemesinan benda 'hijau' atau benda mentah yang tidak dibakar. Hal ini perlu dilakukan ketika metode konsolidasi yang digunakan tidak dapat menghasilkan bentuk yang dibutuhkan. Sebagai contoh, cara terbaik untuk membuat bagian seperti pin lokasi pengelasan adalah dengan mesin hijau batang yang ditekan secara isostatik.

Di International Syalons kami menggunakan mesin bubut dan mesin frais standar dan CNC. Tergantung pada bagiannya, sebanyak mungkin pemesinan dilakukan dalam keadaan hijau. Pemesinan hijau tidak hanya cepat, tetapi juga jauh lebih murah daripada penggerindaan berlian dan debu dari proses pemesinan dapat dikumpulkan dan didaur ulang.

Sintering

Sintering adalah proses di mana bagian keramik hijau yang terkonsolidasi dibakar untuk menghasilkan keramik teknis yang padat dan canggih. Tepat sebelum atau selama tahap ini, semua bahan tambahan organik harus dihilangkan. Hal ini paling baik dilakukan di atmosfer udara.

Selama sintering, keramik dipanaskan hingga di bawah titik lelehnya. Pada suhu tinggi, serbuk keramik halus mengalami beberapa perubahan dari penataan ulang partikel hingga pertumbuhan butir dan akhirnya penghapusan pori. Untuk keramik seperti alumina dan zirkonia, proses ini disebut solid-state sintering dan melibatkan pengangkutan material melalui difusi. Keramik seperti silikon nitrida dan silikon karbida lebih sulit untuk dipadatkan dan sering kali menggunakan mekanisme sintering yang disebut sintering fase cair. Dalam hal ini, sejumlah kecil aditif dalam campuran membentuk cairan pada suhu sintering di mana partikel serbuk primer (misalnya silikon nitrida) pertama-tama mengatur ulang karena gaya kapiler, memberikan pengemasan yang lebih baik. Kemudian pada titik-titik kontak antar partikel, beberapa partikel padat mulai larut dalam cairan dan diendapkan kembali di area leher di antara partikel. Akhirnya pori-pori dihilangkan dan keramik mencapai kepadatan penuh. Sintering berlangsung dalam atmosfer yang berbeda tergantung pada bahan yang disinter. Misalnya silikon nitrida disinter dalam atmosfer nitrogen.

Selama sintering, keramik tingkat lanjut biasanya menyusut sekitar 20-25%. Sangatlah penting untuk mendapatkan kerapatan hijau yang baik dan seragam selama tahap pembentukan untuk mendapatkan penyusutan yang terkendali dan seragam.

Penggerindaan berlian

Penggerindaan intan adalah proses pemesinan yang dilakukan pada bagian yang disinter yang perlu ditoleransi secara ketat, membutuhkan permukaan akhir yang lebih baik atau untuk menghilangkan cacat permukaan dan dengan demikian merupakan proses opsional.

Proses pemesinan akhir meliputi penggerindaan, pemotongan, pengasahan, pemolesan, dan pemolesan. Setiap proses ini membutuhkan perkakas berlian karena kekerasan yang tinggi dari keramik canggih yang padat. Selain itu, laju penghilangan material sangat lambat karena harus berhati-hati agar tidak menyebabkan kerusakan permukaan. Oleh karena itu, proses ini relatif mahal sehingga upaya terbaik selalu dilakukan untuk meminimalkan kebutuhan penggerindaan intan, misalnya dengan bekerja pada toleransi 'as-sinter'.

Inspeksi

Inspeksi adalah tahap akhir dari proses pembuatan keramik dan umumnya melibatkan inspeksi visual bagian dan inspeksi dimensi pada gambar. Inspeksi visual melibatkan mencari retakan atau cacat pada bagian tersebut dan untuk memastikan bagian tersebut bersih. Inspeksi dimensi dapat dilakukan dengan menggunakan berbagai peralatan seperti kaliper Vernier, mikrometer, mesin pengukur koordinat (CMM), grafik bayangan, dll.

Disadur dari: www.syalons.com

Industri Keramik

Keramik: Sifat, Jenis, dan Perbedaannya dengan Tembikar

Dipublikasikan oleh Cindy Aulia Alfariyani pada 01 Mei 2024

Keramik adalah kelas material yang telah digunakan manusia selama ribuan tahun. Aplikasinya beragam, mulai dari tembikar hingga komponen kedirgantaraan yang canggih. Keramik dihargai karena kekerasan, kekuatan, ketahanan aus, isolasi listrik dan termal, serta stabilitas kimianya. Pada artikel ini, kami akan memberikan gambaran umum yang komprehensif tentang keramik, termasuk definisi, sifat, jenis, dan aplikasinya.

Apa itu keramik?

Keramik adalah kelompok bahan yang beragam yang dapat Anda temukan dalam produk seperti: ubin, batu bata, piring, kaca, dan toilet. Istilah "bahan keramik" adalah kategori yang luas yang sebagian besar ditentukan oleh kurangnya zat organik (yang didasarkan pada ikatan karbon-hidrogen) dan elemen logam. Tanpa adanya komponen-komponen tersebut, keramik dapat terdiri dari: tanah liat, mineral, oksida, dan senyawa lainnya. Pada dasarnya, keramik adalah bahan yang tersisa ketika kita tidak memasukkan bahan organik dan logam.

Keramik bersifat tahan api, yang berarti tahan lama dan dapat menahan suhu tinggi. Keramik juga tahan terhadap tekanan tinggi dan sebagian besar senyawa kimia dan umumnya merupakan konduktor listrik yang buruk. Sebagian besar keramik bersifat non-magnetik. Beberapa keramik mudah pecah, sementara yang lain sangat kuat.

Keramik dibagi menjadi dua kategori: tradisional (seperti yang ditemukan dalam tembikar) dan keramik yang lebih modern (keramik canggih). Keramik canggih direkayasa untuk memiliki sifat-sifat tertentu. Misalnya, banyak yang dibuat agar keras dan tahan lama. Keramik biasanya dibentuk pada suhu sedang dan kemudian dipanaskan atau "dibakar" pada suhu tinggi untuk menciptakan bahan yang keras dan tahan lama yang tahan panas, keausan, dan korosi. Bahan tersebut dianggap sebagai keramik setelah tidak lagi larut dalam air meskipun dipanaskan.

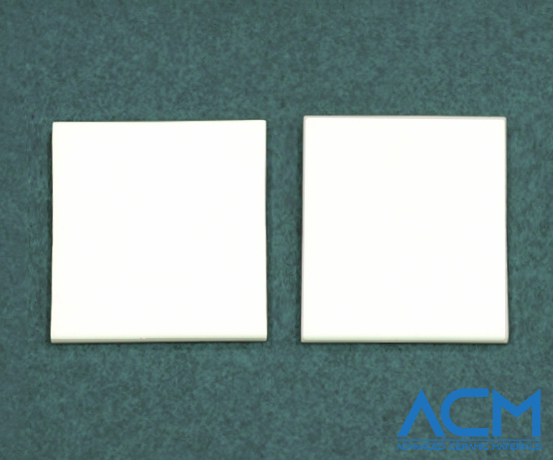

Di sini, penting untuk membedakan antara kelarutan dalam air dan porositas. Beberapa keramik masih berpori, yang berarti masih dapat menyerap air, tetapi tidak larut dalam air. Keramik dapat ditemukan dalam berbagai macam produk dan aplikasi termasuk: ubin, batu bata, keramik rekayasa yang digunakan dalam perangkat elektronik, dan komponen ruang angkasa. Gambar 1 adalah contoh keramik rumah tangga yang umum digunakan:

Apakah keramik sama dengan tembikar?

Tidak, keramik tidak sama dengan tembikar. Istilah tembikar dan keramik terkadang digunakan secara bergantian, tetapi meskipun merupakan istilah yang terkait, keduanya tidak sama. Keramik adalah istilah umum yang digunakan untuk berbagai macam bahan dan produk. Tembikar hanyalah salah satu bagian dari keramik.

Mungkin sulit untuk mendefinisikan keramik karena ini adalah istilah yang luas. Banyak bahan yang dapat diklasifikasikan sebagai keramik, termasuk, namun tidak terbatas pada semen dan batu bata. Namun, secara definisi, keramik mengacu pada bahan yang bersifat non-logam dan anorganik.

Tembikar, di sisi lain, hanyalah sebuah kategori wadah fungsional yang terbuat dari tanah liat. Wadah seperti cangkir kopi, vas, atau mangkuk sereal diklasifikasikan sebagai tembikar keramik. Tembikar juga dapat melayani tujuan artistik. Benda-benda ini dianggap sebagai bentuk keramik tertua. Itulah mengapa tembikar disebut sebagai keramik tradisional.

Terbuat dari apakah keramik?

Keramik terbuat dari tanah liat, elemen tanah, bubuk, dan air. Komponen-komponen ini digabungkan, dicetak ke dalam bentuk yang diinginkan, dan kemudian dibakar atau dipanaskan untuk menyelesaikan fabrikasi. Jenis dan proporsi spesifik bahan yang terlibat dapat bervariasi tergantung pada karakteristik produk keramik yang diinginkan. Sebagai contoh, beberapa keramik dapat dibuat dari tanah liat murni sementara yang lain dapat dicampur dengan bahan tambahan seperti feldspar atau silika untuk meningkatkan sifat-sifatnya. Keramik tingkat lanjut yang ditujukan untuk aplikasi khusus dapat dibuat dari bahan yang lebih eksotis seperti tungsten karbida, atau zirkonia.

Apa saja sifat-sifat keramik?

Sifat-sifat keramik, seperti halnya bahan apa pun, bergantung pada jenis atom yang terlibat, ikatan di antara mereka, dan susunannya. Struktur atom ini menentukan karakteristik material. Bahan keramik cenderung:

- Lebih keras dan lebih rapuh daripada logam

- Tahan aus

- Tahan api

- Isolator termal dan listrik yang baik

- Nonmagnetik

- Tahan oksidasi

- Stabil secara kimiawi

Mari kita pertimbangkan sifat mekanis dan kimiawi keramik secara lebih rinci di bawah ini:

Apa saja sifat mekanis keramik?

Sifat mekanik keramik meliputi:

- Kekuatan benturan yang buruk

- Kekuatan tekan yang tinggi

- Struktur yang sangat kaku dan kaku dengan sedikit atau tanpa hasil

- Adanya retakan mikro dapat menyebabkan konsentrasi tegangan lokal dan patah getas

- Kekerasan dan kekuatan dalam kompresi, dengan suhu pelunakan yang tinggi

- Ketahanan guncangan termal yang buruk

- Sifat rapuh

Apa saja sifat kimiawi keramik?

Dibandingkan dengan sebagian besar bahan teknik, sebagian besar keramik sangat stabil secara kimiawi. Keramik secara inheren tahan terhadap reaksi kimia dan korosi. Keramik juga umumnya lembam dan tidak bereaksi dengan asam atau basa. Namun, sifat kimiawi dapat bervariasi tergantung pada komposisi dan jenis keramik tertentu; beberapa keramik mungkin rentan terhadap korosi atau degradasi dalam kondisi tertentu sementara yang lain mungkin sangat tahan terhadap serangan kimia. Selain itu, keramik tertentu menunjukkan sifat kimia yang tidak biasa seperti kemampuan menghantarkan listrik atau bertindak sebagai katalis. Perilaku kimiawi umum keramik dapat diringkas sebagai:

Sebagian besar tahan terhadap serangan kimiawi oleh gas, cairan, dan bahkan lelehan suhu tinggi.

Umumnya lembam dan tidak reaktif dengan asam atau basa.

Apa saja jenis keramik yang berbeda?

Keramik biasanya terbagi dalam dua kategori:

- Keramik Tradisional: Keramik ini terbuat dari bahan alami seperti feldspar, kuarsa, atau tanah liat. Strukturnya tergantung pada komposisi tanah liat yang membuatnya lebih tidak sempurna dibandingkan dengan struktur mikro yang seragam pada keramik canggih. Keramik tradisional diproduksi dengan cetakan basah. Keramik ini terutama digunakan untuk barang keperluan sehari-hari dan bahan bangunan.

- Keramik Canggih: Keramik ini menggunakan bubuk sintetis seperti aluminium oksida, silikon karbida, dan silikon nitrida. Keramik ini dirancang dan direkayasa agar memiliki sifat khusus untuk aplikasi berkinerja tinggi. Keramik tingkat lanjut biasanya dibuat dari campuran bubuk dengan kemurnian tinggi yang diproses menggunakan teknik khusus untuk memberikan sifat unik pada produk akhir seperti kekuatan tinggi, ketangguhan, ketahanan aus, stabilitas suhu tinggi, dan kelembaman kimiawi. Masing-masing keramik ini dikenal karena kemampuannya untuk memenuhi tujuan tertentu, seperti permeabilitas, magnet, isolasi, dan konduktivitas. Banyak bahan dan jenis keramik yang berbeda yang termasuk dalam masing-masing kategori ini (tradisional dan canggih). Kami akan membahas sebagian di antaranya dalam bagian di bawah ini. Untuk tujuan artikel ini, kami akan mempertimbangkan tembikar sebagai keramik tradisional dan membandingkannya dengan keramik canggih.

Keramik tingkat lanjut

Beberapa jenis keramik canggih yang umum tercantum di bawah ini:

1. Silika

Silika (SiO2) adalah bahan yang dikenal luas karena ketahanan terhadap guncangan termal dan daya larutnya yang luar biasa. Ini adalah pilihan populer untuk aplikasi kedirgantaraan dan energi untuk produksi cangkang dan inti pengecoran investasi.

2. Tungsten karbida

Benda tungsten karbida terdiri dari partikel tungsten karbida yang diikat dengan pengikat logam. Bahan ini dikenal karena kemampuannya mempertahankan sifat-sifatnya pada suhu tinggi. Tungsten karbida sering dicampur dengan persentase kobalt atau nikel yang tinggi sebagai fase logam kedua untuk membentuk bahan yang dikenal sebagai "sermet." Tungsten karbida murni juga dapat diproduksi sebagai keramik teknis tingkat lanjut dengan menggunakan proses pengepresan isostatik panas bersuhu tinggi. Material yang sangat keras dan tahan aus ini digunakan dalam alat pemotong, nosel jet air abrasif, dan aplikasi lain yang membutuhkan kekuatan dan ketangguhan. Namun demikian, beratnya dapat membatasi penggunaannya dalam aplikasi tertentu.

Varietas porselen terkenal karena kekuatan, ketahanan terhadap serpihan, dan tembus cahaya. Bahannya terdiri dari abu tulang, kaolin, dan bahan feldspatik. Pertama kali diciptakan oleh Josiah Spode, seorang ahli keramik Inggris, pada tahun 1800-an. Karena daya tahannya yang unggul, porselen tulang dapat dicetak menjadi bentuk yang lebih tipis dari porselen. Porselen ini mengalami vitrifikasi selama produksi, tetapi transparansi yang dihasilkannya berasal dari perbedaan sifat mineral. Porselen tulang sering digunakan untuk peralatan makan dan benda-benda dekoratif karena penampilannya yang elegan dan daya tahannya.

3. Batu bata api

Batu bata tahan api terbuat dari bahan tahan api dan digunakan untuk melapisi tungku bersuhu tinggi, kotak api, perapian, dan tempat pembakaran. Batu bata api biasanya terbuat dari campuran tanah liat dan bahan lainnya dan dirancang untuk menahan panas yang ekstrem tanpa retak atau rusak. Batu bata ini juga memiliki konduktivitas termal yang rendah sehingga secara alami dapat menghemat energi. Sifat tahan api dari batu bata ini membuatnya ideal untuk aplikasi yang berfokus pada ketahanan dan daya tahan panas. Batu bata tahan api digunakan dalam berbagai aplikasi industri, termasuk pembuatan baja, pembuatan kaca, dan produksi keramik.

4. Tulang cina

Porselen tulang, juga disebut sebagai porselen halus, adalah jenis porselen yang terkenal dengan kekuatan, ketahanan terhadap serpihan, dan tembus cahaya. Bahannya terdiri dari abu tulang, kaolin, dan bahan feldspatik. Porselen ini pertama kali diciptakan oleh Josiah Spode, seorang ahli keramik Inggris, pada tahun 1800-an. Karena daya tahannya yang unggul, porselen tulang dapat dicetak menjadi bentuk yang lebih tipis dari porselen. Porselen ini mengalami vitrifikasi selama produksi, tetapi transparansi yang dihasilkannya berasal dari perbedaan sifat mineral. Porselen tulang sering digunakan untuk peralatan makan dan benda-benda dekoratif karena penampilannya yang elegan dan daya tahannya.

5. Silikon karbida

Silikon karbida (SiC) adalah bahan keramik canggih yang dikenal dengan ketahanan aus yang tinggi dan konduktivitas termal yang luar biasa. Bahan ini terdiri dari atom silikon dan karbon. Biasanya diproduksi dengan memanaskan campuran pasir (silikon dioksida) dan kokas minyak bumi (karbon) pada suhu tinggi. Karena ketahanan kimia yang luar biasa dan kekuatannya yang tinggi, SiC adalah pilihan ideal untuk aplikasi pemrosesan termal. Bahan ini secara khusus digunakan dalam aplikasi keramik tingkat lanjut yang membutuhkan bahan yang sangat tahan lama dengan konduktivitas termal yang luar biasa. Contoh spesifiknya termasuk alat pemotong, abrasif, dan perangkat semikonduktor.

6. Titanium karbida

Titanium karbida adalah jenis keramik canggih yang digunakan pada alat pemotong, pelapis tahan aus, dan aplikasi lain yang membutuhkan kekuatan dan kekerasan ekstrem. Keramik ini terdiri dari atom titanium dan karbon dan biasanya diproduksi dengan memanaskan campuran titanium dioksida dan karbon pada suhu tinggi. Titanium karbida dikenal memiliki sifat yang stabil bahkan pada suhu tinggi dan di lingkungan yang keras.

7. Keramik kaca

Keramik kaca adalah bahan komposit dengan kristal yang tertanam dalam matriks kaca. Keramik canggih ini dibuat dengan memanaskan kaca ke suhu tinggi dan kemudian mendinginkannya dengan cepat untuk membentuk bahan kristal. Kombinasi unik dari keadaan amorf dan kristal ini menghasilkan sifat yang dapat disesuaikan. Banyak varietas yang secara khusus dikenal karena kekuatan, ketangguhan, dan ketahanannya yang tinggi, serta ketahanannya terhadap guncangan termal.

Keramik ini pada awalnya dikembangkan untuk cermin dan dudukan teleskop astronomi. Namun, keramik kaca telah mendapatkan popularitas yang lebih luas, dan sekarang ditemukan dalam produk sehari-hari seperti kompor, peralatan masak, peralatan roti, dan reflektor berkinerja tinggi untuk proyektor digital.

Keramik tembikar

Keramik tembikar, atau disebut juga sebagai keramik tradisional, dapat dibagi menjadi tiga kategori:

1. Porselen

Porselen dibuat dari jenis tanah liat tertentu yang disebut kaolin, yang dikenal dengan ukuran partikelnya yang halus dan plastisitasnya yang tinggi. Porselen biasanya berwarna putih atau tembus pandang. Porselen dikenal karena kekerasan, kekuatan, dan daya tahannya. Porselen dibakar pada suhu tinggi, biasanya antara 1200 dan 1450 ° C, yang menyebabkan tanah liat menguap dan menjadi tidak berpori. Porselen sering digunakan untuk benda-benda dekoratif atau seni rupa dan barang-barang praktis seperti peralatan makan, isolator listrik, dan implan gigi.

2. Periuk

Bahan keramik periuk terbuat dari campuran tanah liat dan bahan lain seperti feldspar, kuarsa, dan abu tulang. Biasanya dibakar pada suhu tinggi (1200-1300 ° C), yang menyebabkan tanah liat menjadi vitrifikasi dan tidak berpori. Periuk dikenal karena kekuatan, daya tahan, dan ketahanannya terhadap keretakan dan goresan, dan sering digunakan untuk barang-barang praktis seperti peralatan makan, peralatan roti, dan tembikar.

3. Tembikar

Gerabah terbuat dari tanah liat dan dibakar pada suhu yang lebih rendah daripada jenis keramik lainnya - biasanya di bawah 1180 ° C. Hal ini menghasilkan bahan berpori yang kurang tahan lama dibandingkan periuk atau porselen, tetapi memiliki tampilan yang unik dan rustic. Gerabah sering digunakan untuk tembikar dekoratif, vas, dan patung-patung, serta untuk barang-barang praktis seperti pot bunga dan peralatan masak. Ini dapat dilapisi atau dibiarkan tanpa glasir dan sering dihiasi dengan slip berwarna, underglaze, atau desain yang dicat.

Apa saja aplikasi keramik tingkat lanjut yang berbeda?

Keramik tingkat lanjut memiliki berbagai macam aplikasi di berbagai industri. Beberapa contohnya meliputi:

- Kedirgantaraan: Keramik membentuk beberapa komponen bersuhu tinggi seperti bilah turbin, pelindung panas, dan kerucut hidung. Meskipun bahan-bahan ini sulit dibentuk menggunakan metode manufaktur konvensional, pencetakan 3D sekarang digunakan untuk membuat komponen kedirgantaraan dari keramik.

- Biomedis: Keramik muncul dalam implan medis karena biokompatibilitas, kekuatan, dan ketahanan ausnya.

- Elektronik: Perangkat elektronik menerima komponen keramik karena sifat insulasi listrik dan kemampuannya untuk menghilangkan panas.

- Energi: Bahan keramik penting untuk aplikasi energi seperti sel bahan bakar, panel surya, dan insulasi termal karena stabilitas termal dan ketahanan suhunya.

Bagaimana pencetakan 3D diterapkan untuk membuat Ssku cadang dirgantara yang terbuat dari keramik?

Pencetakan 3D menghadirkan cara potensial untuk membuat komponen yang rumit dan terperinci yang tidak dapat dicapai dengan menggunakan teknik pemesinan atau pencetakan tradisional. Ada beberapa proses pencetakan 3D yang tersedia untuk keramik, termasuk stereolitografi (SLA), sintering laser selektif (SLS), pengaliran material, pembuatan objek laminasi (LOM), dan pemodelan deposisi leburan (FDM). Setiap proses memerlukan bentuk bahan baku keramik yang berbeda. Contohnya, printer SLA menggunakan bubur atau pasta keramik sebagai bahan baku, yang merupakan campuran resin fotosensitif dan bubuk keramik. Komponen keramik dibuat oleh lapisan-lapisan yang berurutan dengan menggunakan laser untuk mempolimerisasi pasta, setelah itu bagian-bagiannya dikenai perlakuan panas untuk melepaskan ikatan dan densifikasi.

Teknologi terkait lainnya yang menggunakan pasta atau bubur keramik termasuk pencetakan cahaya langsung (DLP) dan teknologi manufaktur keramik berbasis litografi (LCM). Serbuk keramik juga dapat digunakan dalam printer pengaliran material, sementara filamen keramik padat dapat digunakan untuk LOM dan FDM. Dari semua proses ini, stereolitografi atau teknik fotopolimerisasi terkait adalah yang paling umum karena dapat mencapai hasil akhir permukaan yang bagus. Untuk informasi lebih lanjut, lihat panduan Bagaimana Cara Kerja Pencetakan 3D.

Apa saja keuntungan pencetakan 3D untuk membuat komponen dirgantara dari keramik?

Mencetak komponen kedirgantaraan 3D memiliki beberapa keunggulan yang berbeda dibandingkan dengan membuatnya melalui metode manufaktur konvensional:

- Fleksibilitas dan Inovasi Desain: Salah satu manfaat utama dari manufaktur aditif adalah kemampuan untuk membuat komponen yang kompleks, bentuk geometris, dan pola. Hal ini lebih penting untuk bahan keramik daripada yang lain karena keramik ini lebih sulit dibentuk.

- Penghematan Waktu dan Biaya: Produksi menggunakan manufaktur aditif seringkali lebih murah dan membutuhkan waktu yang lebih singkat daripada metode lainnya.

- Suku Cadang Pengganti dengan Properti yang Lebih Baik: Komponen keramik yang dicetak 3D sekarang digunakan untuk menggantikan komponen polimer atau logam. Dalam beberapa kasus, bahan dipilih bukan karena sifatnya, tetapi karena lebih mudah dibentuk menggunakan printer.

- Ketersediaan Bahan dan Dampak Lingkungan: Bahan keramik sudah tersedia, dapat diperoleh secara lokal, dan ramah lingkungan.

Apa saja contoh bahan cetak 3D yang terbuat dari keramik untuk dirgantara?

Beberapa bahan keramik cetak 3D lebih sering muncul dibandingkan bahan lainnya dalam komponen kedirgantaraan. Berikut adalah beberapa yang paling umum:

- Silika: Silika dikenal dengan ketahanan terhadap guncangan termal dan kemampuan pelindiannya yang luar biasa, sehingga menjadikannya pilihan populer untuk pengecoran investasi cangkang dan inti dirgantara.

- Alumina: Ini adalah bahan keramik dengan kekakuan dan kekuatan yang tinggi, ketahanan aus yang sangat baik, dan ketahanan kimia yang baik. Bahan ini digunakan dalam insulasi listrik suhu tinggi, komponen mesin, dan alat pemotong.

- Silikon Nitrida: Bahan keramik ini memiliki ketahanan goncangan termal yang sangat baik, kekuatan tinggi, dan ketangguhan yang baik. Bilah turbin, alat pemotong, dan komponen tahan aus dibuat dari silikon nitrida.

- Zirkonia: Ini adalah bahan keramik dengan kekuatan, ketangguhan, dan ketahanan aus yang tinggi. Bahan ini digunakan pada alat pemotong, pelapis penghalang termal, dan komponen mesin.

- Keramik kaca: Keramik ini dibentuk oleh kristalisasi kaca yang terkendali. Mereka memiliki sifat mekanik yang baik, stabilitas termal yang sangat baik, dan ekspansi termal yang rendah. Bahan ini digunakan dalam aplikasi seperti komponen optik dan sensor suhu tinggi.

Apakah keramik Cetak 3D diuji untuk daktilitas?

Tidak, komponen keramik cetak 3D biasanya tidak diuji keuletannya. Keramik pada umumnya tidak ulet dan oleh karena itu biasanya tidak dipilih ketika bagian cetakan 3D yang ulet diperlukan.

Apakah keramik cetak 3D diuji kerapuhannya?

Ya, keramik cetak 3D biasanya diuji kerapuhannya. Keramik dikenal rapuh, sehingga komponen yang dicetak perlu diuji sehingga para insinyur tahu bahwa komponen tersebut akan memenuhi persyaratan kekuatannya. Pengujian ini harus dilakukan pada bagian itu sendiri, karena desain bagian tersebut, serta parameter pencetakan dan material semuanya berperan dalam kerapuhan secara keseluruhan.

Apa manfaat keramik cetak 3D dibandingkan logam?

Keramik cetak 3D menawarkan kombinasi unik dari sifat-sifat yang membuatnya menarik untuk berbagai aplikasi kedirgantaraan, medis, dan industri. Keramik cetak 3D lebih disukai daripada logam dalam beberapa hal:

- Tahan Suhu Tinggi: Keramik dapat menahan suhu tinggi tanpa meleleh, bahkan pada titik-titik di mana logam akan kehilangan kekuatan dan bentuknya.

- Ringan: Keramik umumnya lebih ringan per satuan volume daripada logam, yang bermanfaat dalam industri seperti penerbangan di mana berat menjadi perhatian.

- Tahan Korosi: Tidak seperti banyak logam yang teroksidasi dengan cepat, keramik sangat tahan terhadap korosi.

Apa saja keunggulan keramik cetak 3D dibandingkan dengan plastik?

Keramik cetak 3D memiliki beberapa keunggulan berikut dibandingkan plastik:

- Ketahanan Suhu Lebih Tinggi: Keramik dapat menahan suhu yang jauh lebih tinggi daripada plastik tanpa mengalami degradasi.

- Kekuatan dan Daya Tahan yang Unggul: Keramik umumnya lebih kuat dan lebih tahan lama daripada plastik.

- Ketahanan Kimia yang Lebih Baik: Keramik lebih kecil kemungkinannya untuk bereaksi dengan bahan kimia daripada plastik.

- Umur yang Lebih Lama: Keramik lebih tahan lama dan memiliki harapan hidup yang lebih lama daripada plastik.

Disadur dari: www.xometry.com

Industri Keramik

Dampak Invasi Rusia ke Ukraina: Industri Keramik Bangladesh Menghadapi Krisis Harga dan Pasokan

Dipublikasikan oleh Cindy Aulia Alfariyani pada 01 Mei 2024

Kenaikan harga baru-baru ini dan gangguan rantai pasokan tanah liat dan gas setelah invasi Rusia ke Ukraina bukanlah pertanda baik bagi produsen keramik di Bangladesh, kata para pemangku kepentingan, menambahkan bahwa industri ini akan jatuh ke dalam krisis jika harga dan pasokan kedua bahan baku utama ini tetap tidak stabil.

Menurut orang dalam industri ini, bahan tanah dan gas alam menyumbang 40% hingga 42% dari total biaya produksi di industri keramik. Industri ini terutama memproduksi peralatan makan, saniter, dan ubin, yang merupakan beberapa barang utama yang digunakan di sektor konstruksi.

Sebagai bahan tanah, tanah liat Ukraina berada di puncak permintaan global, sementara Rusia adalah pemasok utama gas ke pasar dunia, kata mereka, menambahkan bahwa impor tanah liat dari Ukraina telah dihentikan karena perang yang sedang berlangsung dan harga gas juga diperkirakan akan meningkat di pasar domestik karena rekor kenaikan di pasar internasional.

Dalam situasi ini, para pengusaha keramik tidak akan dapat bertahan kecuali pemerintah mengambil langkah-langkah efektif untuk mengendalikan harga-harga bahan baku, mereka memperingatkan.

Para produsen keramik dijadwalkan untuk mengadakan konferensi pers hari ini terkait hal ini.

Md Sirajul Islam Mollah, presiden dari Asosiasi Produsen Pakaian Keramik Bangladesh, mengatakan bahwa 78 perusahaan saat ini telah menginvestasikan sekitar Tk13.000 crore di industri ini di Bangladesh, dan omset tahunan industri ini lebih dari Tk7.000 crore. Industri ini juga mengekspor sekitar Tk1.000 crore produk setiap tahunnya, tambahnya.

"Kami tertinggal di belakang pasar-pasar pesaing kami karena lonjakan harga dan kekurangan pasokan bahan baku. Oleh karena itu, kami mendesak pemerintah untuk mengambil langkah-langkah untuk memastikan bahwa harga bahan baku keramik tidak naik lebih jauh lagi," katanya.

Lima perusahaan besar, termasuk Akij dan Abul Khair, mengimpor tanah liat dari Ukraina, namun perusahaan-perusahaan tersebut tidak lagi mendapatkan bahan baku dari negara tersebut karena perang. Bahkan jika mereka mengimpor bahan baku dari sumber lain, mereka harus berkompromi dengan harga dan kualitas.

Khourshed Alam, direktur (penjualan dan pemasaran, papan partikel dan keramik) di Akij Group, mengatakan kepada The Business Standard bahwa kualitas tanah liat Ukraina relatif lebih baik dan harganya juga setidaknya 10% lebih rendah jika dibandingkan dengan negara-negara Eropa lainnya. Sekarang mereka mengimpor bahan baku dari Malaysia, katanya, seraya menambahkan bahwa mereka juga mencoba mengimpornya dari sumber-sumber lain dengan harga yang lebih tinggi.

Ia mengatakan bahwa harga bahan baku telah melonjak 35% hingga 40% selama dua tahun terakhir sebelum perang Ukraina-Rusia. "Biaya pengiriman yang tadinya $1.000 telah naik menjadi $4.000. Hal ini berdampak besar pada pengeluaran kami, tetapi harga produk tidak dapat dinaikkan secara proporsional. Akibatnya, perusahaan yang menghasilkan keuntungan telah melihat keuntungan mereka merosot sementara perusahaan yang berada dalam situasi impas sekarang mengalami kerugian."

Sekitar 95% dari bahan baku yang digunakan dalam produksi barang-barang keramik di Bangladesh diimpor dari luar negeri. Oleh karena itu, kenaikan harga gas dan tanah liat baru-baru ini di atas kenaikan harga semua bahan baku lainnya termasuk bahan kimia yang sudah mencapai 35% hingga 40% telah mendorong para pemilik industri ini ke dalam kondisi yang tidak nyaman.

Meskipun demikian, Sirajul Islam Mollah melihat kenaikan harga gas sebagai masalah terbesar karena sebagian besar tanah liat yang digunakan dalam industri keramik diimpor dari Malaysia, Thailand, Indonesia, dan Italia.

"Keramik adalah industri yang bergantung pada gas. Karena pembakaran di dalam kiln, pasokan gas harus tersedia sepanjang waktu. Aliran gas juga harus dijaga agar tetap tinggi. Namun, banyak pabrik yang tidak dapat melanjutkan produksi dengan baik dan merugi karena krisis gas," jelasnya.

Sheltech Group, sebuah nama besar di sektor real estate, masih terus mengembangkan bisnisnya setelah memasuki industri keramik pada tahun 2016 dengan investasi yang cukup besar. Grup ini mengkhawatirkan masa-masa sulit di masa depan setelah kenaikan harga bahan baku dan krisis gas.

Tanvir Ahmed, direktur pelaksana Sheltech, mengatakan kepada TBS bahwa biaya produksi mereka telah melonjak sekitar 15% setelah kenaikan harga gas sebesar 38% pada tahun 2019. Sekarang telah diusulkan untuk menaikkan harga gas sebesar 116%, katanya, menambahkan jika proposal tersebut terwujud, tidak mungkin bagi perusahaan-perusahaan di industri ini untuk bertahan.

Ia juga menyebutkan bahwa kehilangan air pada proses produksi barang keramik berkisar antara 35% hingga 40%. "Badan Pendapatan Nasional tidak memperhitungkan kerugian yang sangat besar ini saat memungut tarif. Di sisi lain, bea masuk tambahan (SD) untuk produksi ubin keramik dan produk sanitasi masing-masing adalah 15% dan 10%. Barang-barang keramik sekarang harus dibebaskan dari pajak ini karena mereka telah menjadi produk penting di masa sekarang."

Bangkitnya industri keramik

Asosiasi Produsen dan Eksportir Keramik Bangladesh mengatakan bahwa keramik kini menjadi salah satu industri terbesar di Bangladesh, dan bisnis ini sudah ada sejak tahun 1960-an.

Selain 66 merek, lebih dari 100 perusahaan manufaktur, baik kecil maupun menengah, telah berkembang di negara ini. Saat ini, sektor ini mempekerjakan sekitar 5.00.000 orang, termasuk 55.000 karyawan langsung dan mereka yang berasal dari industri keterkaitan ke belakang.

Setiap tahunnya, sektor ini memproduksi 25 crore buah peralatan makan, 15 crore kaki persegi ubin, dan 50 lakh buah perlengkapan sanitasi. Sebagian besar peralatan makan diekspor ke Eropa dan Timur Tengah.

Md Shirajul Islam Mollah, presiden dari asosiasi ini, mengatakan bahwa 90% dari permintaan lokal untuk produk keramik dulunya dipenuhi melalui impor pada tahun 1980-an, tetapi perusahaan lokal sekarang memenuhi hampir 85% dari total permintaan.

Menurut riset pasar oleh USADA pada akhir tahun 2019, ukuran pasar industri keramik di Bangladesh adalah sebesar Tk7.550 crore, di mana industri ubin berkontribusi paling besar dengan sekitar Tk5.500 crore. Ukuran segmen peralatan makan dan saniter masing-masing adalah Tk800 crore dan Tk1.200 crore.

Disadur dari: www.tbsnews.net

Industri Keramik

10 Bahan Keramik dengan Konduktivitas Termal Tinggi dan Aplikasi Industri yang Luas

Dipublikasikan oleh Cindy Aulia Alfariyani pada 30 April 2024

Konduktivitas termal memainkan peran penting dalam berbagai industri, yang memengaruhi efisiensi perpindahan panas dan manajemen termal. Konduktivitas termal yang tinggi adalah karakteristik yang diinginkan dalam material, terutama dalam aplikasi yang membutuhkan pembuangan panas yang efektif. Di antara beragam bahan, keramik menonjol karena kombinasi sifat uniknya, termasuk konduktivitas termal yang tinggi. Dalam panduan komprehensif ini, kami akan menjelajahi 10 bahan keramik teratas yang terkenal dengan konduktivitas termalnya yang luar biasa dan mempelajari aplikasinya di berbagai industri.

10 Bahan Keramik Konduktivitas Termal Tinggi yang Khas

1. Berilium Oksida (BeO): ~ 230-330 W/mK

Berilium Oksida (BeO) menonjol dengan salah satu konduktivitas termal tertinggi di antara keramik. Sifat termalnya yang sangat baik membuatnya cocok untuk aplikasi yang menuntut di mana pembuangan panas yang efisien sangat penting.

Aplikasi:

- Dirgantara: BeO banyak digunakan dalam industri kedirgantaraan, di mana kombinasi konduktivitas termal yang tinggi dan sifat ringannya menguntungkan. Ini berkontribusi pada produksi komponen dalam pesawat ruang angkasa dan satelit.

- Elektronik: Dalam industri elektronik, BeO digunakan dalam pembuatan perangkat elektronik berkinerja tinggi, terutama yang membutuhkan manajemen termal yang efektif, seperti transistor dan sirkuit terpadu.

2. Aluminium Nitrida (AlN): ~150-250 W/mK

Aluminium Nitrida (AlN) adalah bahan keramik yang dihargai karena konduktivitas termalnya yang tinggi dan sifat insulasi listrik yang sangat baik. Dengan konduktivitas termal berkisar antara 150 hingga 250 W/mK, AlN banyak digunakan dalam aplikasi yang membutuhkan pembuangan panas yang efisien.

Aplikasi:

- Elektronik: AlN umumnya digunakan dalam produksi substrat untuk perangkat elektronik dengan kepadatan daya tinggi. Kombinasi konduktivitas termal dan isolasi listrik membuatnya berharga dalam industri semikonduktor.

- Pencahayaan LED: Dalam teknologi LED, AlN digunakan karena sifat manajemen termalnya. Ini membantu menghilangkan panas yang dihasilkan oleh LED, memastikan kinerja dan umur panjang yang optimal.

3. Silikon Karbida (SiC): ~120-250 W/mK

Silikon Karbida (SiC) adalah bahan keramik yang terkenal dengan konduktivitas termal yang sangat tinggi, kekuatan mekanik, dan stabilitas kimia. Dengan konduktivitas termal berkisar antara 120 hingga 250 W/mK, SiC adalah bahan serbaguna dalam aplikasi yang menuntut.

Aplikasi:

- Elektronik Kepadatan Daya Tinggi: SiC banyak digunakan dalam pembuangan panas dan pengemasan perangkat elektronik berdensitas daya tinggi dan frekuensi tinggi. Sifat termal dan listriknya membuatnya cocok untuk aplikasi elektronika daya dan frekuensi radio (RF).

- Dirgantara: Industri kedirgantaraan mendapat manfaat dari sifat ringan SiC dan kemampuannya untuk menahan suhu tinggi. Komponen SiC berkontribusi pada efisiensi dan keandalan sistem kedirgantaraan.

4. Tembaga Aluminium Oksida (CuAlO2): ~100-200 W/mK

Tembaga Aluminium Oksida (CuAlO2) adalah bahan keramik unik yang menunjukkan konduktivitas termal yang luar biasa, bersama dengan kombinasi sifat-sifat lain yang diinginkan seperti konduktivitas listrik.

Aplikasi:

- Elektronik: CuAlO2 menemukan aplikasi dalam sistem manajemen elektronik dan termal di mana sifat termal dan listrik sangat penting. Sifat konduktivitas gandanya membuatnya cocok untuk komponen elektronik khusus tertentu.

- Manajemen Termal: Dalam industri yang membutuhkan perpindahan panas yang efektif, CuAlO2 dapat digunakan dalam berbagai aplikasi manajemen termal, memastikan pembuangan panas yang efisien.

5. Boron Nitrida (BN): ~ 20-300 W / mK (tergantung jenis)

Boron Nitrida (BN) adalah bahan keramik dengan sifat unik, dan konduktivitas termalnya dapat bervariasi secara signifikan tergantung pada bentuk strukturalnya. Ada dua jenis utama Boron Nitrida yang umumnya dikenal:

- Boron Nitrida Heksagonal (h-BN): Dengan struktur yang mirip dengan grafit, h-BN menunjukkan konduktivitas termal yang tinggi di sepanjang lapisan planarnya. Jenis BN ini dapat menunjukkan nilai konduktivitas termal dalam kisaran 20-300 W/mK. Ini sering digunakan sebagai pelumas, isolator, atau dalam aplikasi di mana konduktivitas termalnya yang tinggi bermanfaat.

- Boron Nitrida Kubik (c-BN): Memiliki struktur kristal yang mirip dengan berlian, c-BN dapat menunjukkan nilai konduktivitas termal yang sebanding dengan h-BN. Jenis BN ini terkenal dengan kekerasannya dan umumnya digunakan dalam alat pemotong dan aplikasi abrasif.

Aplikasi:

- Industri Elektronik: Konduktivitas termal yang tinggi dari Boron Nitrida Heksagonal membuatnya cocok untuk digunakan dalam elektronik, terutama dalam produksi komponen manajemen termal seperti heat sink dan lapisan isolasi.

- Teknik Metalurgi: Sifat termal yang sangat baik dari Boron Nitrida dapat digunakan dalam proses metalurgi yang membutuhkan stabilitas suhu tinggi dan perpindahan panas yang efisien.

- Dirgantara: Industri kedirgantaraan mendapat manfaat dari kombinasi konduktivitas termal dan isolasi listrik BN, menjadikannya berharga dalam berbagai komponen, termasuk lapisan isolasi untuk pesawat ruang angkasa.

6. Titanium Diborida (TiB2): ~60-70 W/mK

Titanium Diborida (TiB2) menunjukkan konduktivitas termal yang moderat dan dikenal karena stabilitas suhunya yang tinggi. Ini sering dipilih untuk aplikasi di mana sifat termal dan mekanik sangat penting.

Aplikasi:

- Aplikasi Suhu Tinggi: TiB2 digunakan di lingkungan bersuhu tinggi, seperti cawan lebur untuk pemrosesan logam cair. Stabilitas dan ketahanannya terhadap kondisi ekstrem membuatnya cocok untuk aplikasi ini.

- Alat Pemotong Keramik: Kekerasan dan ketahanan TiB2 terhadap keausan membuatnya berharga dalam produksi alat pemotong untuk pemesinan material keras, berkontribusi pada peningkatan masa pakai dan efisiensi alat.

7. Magnesium Oksida (MgO): ~ 40-60 W/mK

Magnesium Oksida (MgO) dikenal dengan konduktivitas termalnya yang moderat dan dihargai karena sifat insulasi listriknya. Ini menemukan aplikasi di berbagai industri yang membutuhkan isolasi termal dan stabilitas.

Aplikasi:

- Elektronika Daya: MgO umumnya digunakan sebagai isolasi listrik dalam elektronika daya. Sifat termalnya berkontribusi pada fungsi komponen elektronik yang efisien, mencegah panas berlebih.

- Bahan Tahan Api: MgO digunakan dalam bahan tahan api, memberikan isolasi termal di lingkungan bersuhu tinggi. Ini memastikan stabilitas dan umur panjang dalam aplikasi seperti pelapis tungku.

8. Alumina (Al2O3): ~ 20-40 W / mK

Alumina (Al2O3) dikenal dengan kinerja insulasi dan kekuatan mekaniknya yang baik. Sifat termalnya, meskipun moderat, menemukan beragam aplikasi di berbagai industri.

Aplikasi:

- Elektronika Daya: Alumina banyak digunakan dalam elektronika daya karena sifat insulasi listriknya. Ini berkontribusi pada pembuatan komponen isolasi dalam semikonduktor dan perangkat elektronik.

- Pencahayaan LED: Dalam industri pencahayaan LED, alumina digunakan untuk konduktivitas termalnya dalam heat sink. Ini membantu menghilangkan panas yang dihasilkan oleh LED, memastikan kinerja yang optimal.

9. Silikon Nitrida (Si3N4): ~20-40 W/mK

Silikon Nitrida (Si3N4) dikenal karena kekuatan mekanik dan stabilitas kimianya yang sangat baik. Konduktivitas termalnya yang moderat membuatnya cocok untuk aplikasi elektronik bersuhu tinggi dan bertegangan tinggi.

Aplikasi:

- Elektronik Suhu Tinggi dan Tegangan Tinggi: Keramik Si3N4 digunakan untuk pengemasan dan pembuangan panas pada perangkat elektronik yang beroperasi di lingkungan yang menantang. Sifat-sifatnya berkontribusi pada keandalan dan efisiensi perangkat tersebut.

- Fokus Penelitian: Keramik Si3N4 telah mendapatkan perhatian dari para peneliti karena sifatnya yang luar biasa, termasuk ketangguhan yang tinggi, ketahanan goncangan termal yang kuat, insulasi yang baik, ketahanan terhadap korosi, dan tidak beracun.

10. Zirkonia (ZrO2): ~ 2-3 W/mK (zirkonia yang distabilkan dengan yttria dapat memiliki nilai yang lebih tinggi)

Zirkonia (ZrO2), dalam bentuknya yang tidak stabil, memiliki konduktivitas termal moderat dalam kisaran 2-3 W/mK. Namun, ketika distabilkan dengan yttria, konduktivitas termal zirkonia dapat ditingkatkan secara signifikan, menawarkan peningkatan kinerja dalam berbagai aplikasi.

Aplikasi:

- Perangkat Elektronik Suhu Tinggi: Zirkonia yang distabilkan dengan Yttria sering kali lebih disukai dalam pengemasan dan insulasi panas perangkat elektronik bersuhu tinggi. Kekuatan mekanik dan stabilitas kimianya yang baik berkontribusi pada stabilitas komponen elektronik dalam kondisi ekstrem.

- Teknik Biomedis: Dalam aplikasi biomedis, zirkonia yang distabilkan dengan yttria digunakan karena biokompatibilitas dan ketahanannya terhadap korosi. Ini digunakan dalam implan gigi dan perangkat medis lainnya di mana stabilitas termal dan kompatibilitas dengan tubuh manusia sangat penting.

- Konduktivitas termal yang ditingkatkan pada zirkonia yang distabilkan dengan yttria memperluas penerapannya di seluruh industri, menawarkan solusi serbaguna untuk aplikasi yang menuntut kinerja termal dan mekanis.

Disadur dari: www.preciseceramic.com

Industri Keramik

Proses Produksi Cangkir Keramik: Tahapan Langkah dari Pemilihan Bahan Baku hingga Finishing yang Teliti

Dipublikasikan oleh Cindy Aulia Alfariyani pada 30 April 2024

Cangkir keramik adalah pilihan populer untuk minum kopi, teh, atau minuman lainnya. Mug ini terbuat dari berbagai bahan keramik, termasuk porselen, porselen tulang, dan gerabah.

Proses pembuatan mug keramik dapat dibagi menjadi beberapa langkah berikut:

Persiapan Bahan Baku

Langkah pertama adalah menyiapkan bahan baku. Bahan baku yang paling umum untuk mug keramik adala

- Tanah liat porselen: Tanah liat Cina adalah tanah liat berbutir halus dengan kandungan kaolin yang tinggi. Ini adalah jenis tanah liat yang paling umum digunakan untuk membuat mug keramik.

- Tanah Liat Cina Tulang: Tanah liat cina tulang adalah jenis tanah liat porselen yang mengandung abu tulang giling. Tanah liat ini dikenal karena kekuatan dan daya tahannya.

- Tanah Liat Gerabah: Tanah liat gerabah adalah jenis tanah liat yang rendah kaolin. Harganya lebih murah daripada tanah liat porselen dan sering digunakan untuk membuat mug dekoratif.

Bahan-bahan mentah dicampur bersama dalam proporsi yang diinginkan untuk membentuk bubur keramik. Bubur tersebut kemudian dilewatkan melalui pug mill untuk menghilangkan gelembung udara dan memastikannya tercampur rata.

Pembentukan

Langkah berikutnya adalah membentuk bubur keramik ke dalam bentuk yang diinginkan. Ada beragam metode pembentukan yang bisa digunakan, termasuk:

- Melempar: Melempar adalah metode tradisional untuk membentuk cangkir keramik. Seorang pembuat keramik menggunakan roda untuk membentuk bubur keramik menjadi bentuk yang diinginkan.

- Jugging: Jugging mirip dengan melempar, tetapi digunakan untuk membuat mug keramik yang lebih besar.

- Pengepresan: Pengepresan adalah metode pembentukan cangkir keramik dengan cara menekan bubur keramik ke dalam cetakan.

- Cetakan Injeksi: Pencetakan injeksi adalah metode pembentukan mug keramik dengan menyuntikkan bubur keramik ke dalam cetakan.

Pengeringan

Mug keramik yang telah dicetak kemudian dikeringkan untuk menghilangkan kelembaban yang tersisa. Proses pengeringan dapat memakan waktu beberapa hari atau minggu, tergantung pada ukuran dan ketebalan mug.

Pemanggangan

Mug keramik yang sudah kering kemudian dibakar dalam tungku pembakaran. Proses pembakaran menyebabkan keramik mengeras dan menjadi tahan lama. Suhu pembakaran biasanya berkisar antara 1.200 hingga 1.400 derajat Celcius (2.192 hingga 2.552 derajat Fahrenheit).

Glazur

Cangkir keramik yang telah dibakar kemudian diglasir. Glasir adalah lapisan kaca yang diaplikasikan pada permukaan cangkir. Glasir dapat memberikan hasil akhir yang halus dan mengkilap, atau dapat didekorasi dengan pola atau gambar.

Dekorasi

Mug keramik yang sudah diglasir kemudian dapat dihias. Dekorasi dapat diaplikasikan dengan lukisan tangan, sablon, atau metode lainnya.

Kontrol kualitas

Mug keramik diperiksa untuk kontrol kualitas sebelum dikemas dan dikirim. Proses pemeriksaan biasanya mencakup pemeriksaan keretakan, keripik, dan cacat lainnya.

Pengepakan

Mug keramik kemudian dikemas untuk pengiriman. Kemasan melindungi mug dari kerusakan selama pengiriman.

Finishing

Pembuatan mug keramik adalah proses kompleks yang membutuhkan kontrol yang cermat dan pengerjaan yang terampil. Dengan mengikuti prosedur yang tepat, mug keramik berkualitas tinggi dapat diproduksi untuk memenuhi kebutuhan konsumen.

Detail tambahan

- Pemilihan dan pencampuran bahan baku: Pemilihan dan pencampuran bahan baku akan memengaruhi sifat-sifat mug keramik. Misalnya, menambahkan abu tulang ke tanah liat porselen akan meningkatkan kekuatan dan daya tahan mug.

- Pilihan metode pembentukan: Pemilihan metode pembentukan akan mempengaruhi bentuk dan kualitas permukaan mug. Misalnya, melempar dapat digunakan untuk menghasilkan mug dengan bentuk yang rumit, sedangkan menekan lebih cocok untuk mug dengan bentuk yang sederhana.

- Kontrol suhu pembakaran: Mengontrol suhu pembakaran akan memengaruhi kekuatan dan daya tahan cangkir. Contohnya, cangkir yang ditembakkan pada suhu yang terlalu rendah, bisa menjadi lemah dan rapuh.

Disadur dari: www.newwaterbottle.com

Industri Keramik

Karakterisasi Bahan Baku dalam Industri Keramik: Analisis Proses dan Evaluasi Kinerja

Dipublikasikan oleh Cindy Aulia Alfariyani pada 30 April 2024

Karakterisasi bahan baku

Karakterisasi bahan baku merupakan cara yang sangat efektif untuk menganalisis perubahan bahan baku. Untuk sepenuhnya memanfaatkan metode pengujian ini, bahan baku diproses melalui pabrik percontohan kami untuk menduplikasi proses standar. Analisis material kemudian dimulai dengan evaluasi reologi, pembentukan melalui pengecoran tekanan/plester atau ekstrusi, diikuti dengan evaluasi tekstur potongan yang terbentuk. Setiap perbedaan dari formulasi bahan dasar akan disorot dan loop yang sama dapat diikuti lagi setelah formulasi ulang atau perubahan bahan.

Persiapan dan evaluasi tubuh

Karakterisasi benda yang siap diproses dapat menjadi sangat penting dalam kaitannya dengan kinerja di seluruh proses selanjutnya. Langkah awal yang utama adalah karakterisasi reologi dari suspensi yang telah disiapkan untuk menetapkan karakteristik yang lebih mendalam, yang terkait dengan sejumlah sifat utama, yang sering tidak terlihat selama pengujian manufaktur standar. Hal ini untuk menghindari masalah pada akhir lini produksi.

Pembentukan kering

Pembentukan kering menggunakan bahan baku bubuk yang biasanya telah digranulasi untuk meningkatkan sifat-sifat penting seperti homogenitas dan aliran, juga dapat diselidiki oleh Lucideon, melalui pengepresan cetakan dan pengepresan isostatik.

Pengepresan cetakan sangat ideal untuk bentuk-bentuk sederhana seperti ubin. Kami memiliki sejumlah die press kecil yang dapat menghasilkan potongan referensi untuk evaluasi dari 10mm hingga 110mm dengan tekanan hingga 50tf.

Untuk pengepresan isostatik, bubuk dimasukkan ke dalam cetakan fleksibel yang kemudian disegel dan ditempatkan ke dalam ruang bertekanan berisi air. Tekanan pembentuk diterapkan untuk memadatkan bubuk ke dalam bentuk yang diinginkan. Mesin iso press di Lucideon dapat menghasilkan potongan dengan diameter 18 cm x kedalaman 45 cm dengan tekanan hingga 200 MPa.

Pembentukan basah

Ada sejumlah metode pembentukan yang tersedia di Lucideon mulai dari ekstrusi hingga pengecoran. Dengan memanfaatkan berbagai proses skala pilot kami, item yang lebih kecil dapat diproduksi untuk mewakili tantangan yang dihadapi dalam proses produksi penuh.

Benda yang terbentuk juga dapat diuji tekstur cor, di mana ketegasan benda yang terbentuk melalui ketebalan cor dievaluasi. Pada tahap ini, referensi untuk karakterisasi reologi sebelumnya dibuat, sehingga perbedaan tekstur cor dari permukaan ke bagian tengah benda dapat dievaluasi.

Pengeringan

Seringkali merupakan bagian terpenting dari proses, tahap pengeringan sangat penting dalam hal mengontrol penyusutan potongan saat melewati kadar air kritis. Kami dapat membantu memetakan karakteristik penyusutan potongan saat mengalir melalui proses produksi dan oleh karena itu menetapkan kondisi aman yang memungkinkan potongan menyusut dengan cara yang seragam untuk meminimalkan penyusutan diferensial. Sejumlah jenis sistem pengeringan telah diselidiki dan dievaluasi oleh Lucideon mulai dari pengering Oksigen Tereduksi (RO2) hingga sistem berbasis vakum.

Glazur

Para ahli teknologi kaca dan glasir kami yang berpengalaman secara teratur memproduksi berbagai macam frit dan glasir untuk diuji dalam berbagai kondisi/aplikasi, mulai dari farmasi hingga peralatan rumah tangga. Glasir yang siap diaplikasikan dapat diuji mulai dari karakteristik reologi hingga performa pembakaran, dengan serangkaian pengujian yang tersedia mulai dari ekspansi termal hingga warna pembakaran, yang membantu meringkas glasir dari sudut pandang teknis.

Performa glasir di pabrik mulai dari aplikasi hingga hasil akhir pembakaran dan kesalahan yang terkait sering kali menjadi area utama dalam investigasi, dengan kesalahan glasir yang berkaitan dengan masalah aplikasi dan pengaturan glasir menjadi area yang semakin diminati.

Pembakaran

Ada berbagai macam kiln di Lucideon dari gas (termasuk bertenaga hidrogen) hingga listrik, dari kiln frit dengan kemampuan untuk memuat atau mengosongkan pada suhu puncak hingga sistem berbasis pembakar gas suhu tinggi. Hal ini dapat digunakan dalam kombinasi dengan langkah-langkah pemrosesan sebelumnya di dalam pabrik percontohan untuk mereproduksi proses dan jika diperlukan, menyelidiki variabel yang dihasilkan dengan mengubah proses standar.

Sebagian besar pekerjaan kami berkisar pada proses pembakaran baru untuk menawarkan peningkatan produktivitas.

Evaluasi dan pengujian produk

Mulai dari pelepasan logam hingga investigasi mikroskopis yang mendetail dan perbandingan/performa terhadap berbagai standar, kami memiliki berbagai kemampuan analisis yang dapat digunakan. Kami tidak hanya menyediakan data: para ahli kami menginterpretasikan data dan memberikan saran mengenai cara terbaik untuk menggunakannya dalam menyelesaikan tantangan produk dan proses.

Disadur dari: www.lucideon.com