Industri Semen

Memahami Jenis-Jenis Beton: Pilihan Terbaik untuk Konstruksi yang Kuat dan Efisien

Dipublikasikan oleh Cindy Aulia Alfariyani pada 01 Mei 2024

Beton adalah bahan konstruksi yang paling banyak digunakan di dunia setelah air, dan untuk alasan yang bagus. Beton kuat, tahan lama, dan serbaguna, dengan berbagai macam aplikasi mulai dari bangunan hingga jembatan, jalan hingga bendungan. Namun, apa itu beton? Dalam blog ini, kita akan mengeksplorasi sifat beton yang ada di mana-mana dan memahami berbagai jenis beton, komposisi, sifat, dan penggunaan bahan bangunan penting ini.

Apa itu beton?

Jika Anda pernah berjalan di trotoar, berkendara di jalan raya, atau berdiri di dalam gedung, kemungkinan besar Anda pernah menemukan beton. Sederhananya, beton adalah campuran semen, air, dan agregat (seperti pasir dan kerikil) yang mengeras seiring berjalannya waktu untuk menghasilkan bahan yang padat dan kuat. Beton digunakan dalam semua jenis proyek konstruksi karena harganya terjangkau, tahan lama, dan dapat dicetak menjadi hampir semua bentuk. Ini adalah bahan bangunan yang dibuat dengan mencampurkan semen, agregat, dan air dalam proporsi yang tepat.

Jenis-jenis beton

1) Beton bertulang

Beton jenis ini diperkuat dengan batang baja atau jaring untuk meningkatkan kekuatan tarik dan daya tahannya. Beton ini biasanya digunakan dalam konstruksi bangunan bertingkat tinggi, jembatan, dan struktur lain yang membutuhkan kekuatan dan stabilitas ekstra.

2) Beton ringan

Seperti namanya, beton jenis ini lebih ringan dari beton biasa, sehingga ideal untuk proyek konstruksi yang mengutamakan berat. Beton ringan biasanya digunakan dalam konstruksi elemen beton pracetak, seperti panel dinding, pelat atap, dan paving block.

3) Beton kekuatan tinggi

Beton jenis ini memiliki kekuatan tekan lebih dari 40 MPa dan digunakan dalam konstruksi struktur yang membutuhkan kekuatan ekstra, seperti gedung tinggi, jembatan, dan bendungan.

4) Beton berkinerja tinggi

Ini adalah jenis beton khusus yang memiliki sifat-sifat yang disempurnakan, seperti daya tahan tinggi, peningkatan kekuatan, dan ketahanan terhadap suhu dan kondisi lingkungan yang ekstrem. Beton ini biasanya digunakan dalam pembangunan pembangkit listrik tenaga nuklir, struktur lepas pantai, dan proyek-proyek berteknologi tinggi lainnya.

5) Beton pracetak

Jenis beton ini diproduksi di luar lokasi dan kemudian diangkut ke lokasi konstruksi. Beton pracetak biasanya digunakan dalam konstruksi elemen beton pracetak, seperti panel dinding, kolom, balok, dan tangga. Beton pracetak menawarkan beberapa keunggulan dibandingkan beton cor di tempat tradisional, termasuk pengurangan waktu konstruksi dan peningkatan kontrol kualitas.

Komposisi beton

Beton terdiri dari tiga bahan utama - semen, agregat, dan air. Semen adalah bahan pengikat yang menyatukan beton, sementara agregat, seperti pasir dan kerikil, memberikan kekuatan dan massa.

Air digunakan untuk menghidrasi semen dan mengaktifkan proses kimiawi yang mengeraskan beton. Inilah sebabnya mengapa rasio semen dan air merupakan faktor penting dalam menentukan kekuatan dan daya tahan beton. Rasio air semen yang ideal perlu dihitung terlebih dahulu karena, rasio air-semen yang lebih tinggi dapat menghasilkan beton yang lebih lemah dan kurang tahan lama serta lebih rentan terhadap keretakan dan erosi.

Selain ketiga bahan utama tersebut, beton juga dapat mengandung bahan tambahan seperti admixture, yang dapat meningkatkan sifat-sifat tertentu seperti kemudahan pengerjaan, kekuatan, dan daya tahan. Bahan tambahan ini dapat berupa abu terbang, asap silika, dan pemlastis, antara lain.

Sifat-sifat beton

Beton memiliki beberapa sifat yang membuatnya menjadi bahan bangunan yang ideal untuk berbagai macam aplikasi. Berikut adalah beberapa sifat beton yang paling penting:

1. Kemampuan kerja -

Hal ini mengacu pada kemudahan beton untuk dicampur, diangkut, dan ditempatkan pada posisi akhir. Tingkat kemudahan pengerjaan yang tinggi sangat penting untuk mencapai bentuk dan hasil akhir beton yang diinginkan.

2. Kekuatan -

Beton dikenal dengan kekuatannya dan dapat menahan beban dan tekanan yang berat. Kekuatan tekan beton dapat sangat bervariasi tergantung pada komposisi dan waktu pengeringannya.

3. Daya tahan -

Beton sangat tahan lama dan dapat menahan paparan elemen, termasuk air, angin, dan suhu ekstrem. Perawatan dan pemeliharaan yang tepat dapat memperpanjang umur struktur beton.

4. Merangkak -

Ini mengacu pada deformasi beton secara bertahap di bawah beban yang berkelanjutan dari waktu ke waktu. Rangkak dapat mengakibatkan kerusakan struktural jika tidak diperhitungkan selama proses desain dan konstruksi.

5. Penyusutan -

Beton dapat menyusut saat mengering, yang dapat menyebabkan keretakan dan kerusakan lainnya. Penguatan dan pengawetan yang tepat dapat membantu meminimalkan efek penyusutan.

6. Berat satuan -

Berat satuan beton mengacu pada kepadatannya dan dapat bervariasi tergantung pada komposisi dan kekuatannya. Berat satuan yang lebih tinggi dapat menghasilkan beton yang lebih kuat dan tahan lama.

7. Rasio modular -

Hal ini mengacu pada hubungan antara modulus elastisitas beton dan tulangan baja yang digunakan untuk memperkuatnya. Rasio modular yang lebih tinggi dapat menghasilkan struktur yang lebih kuat dan tahan lama.

8. Rasio poisson -

Ini adalah ukuran rasio regangan lateral terhadap regangan aksial ketika material diregangkan atau dikompresi. Rasio Poisson dapat mempengaruhi kekuatan dan stabilitas struktur beton secara keseluruhan.

Penggunaan eton

1. Jalan masuk dan teras -

Beton adalah bahan yang ideal untuk jalan masuk dan teras karena daya tahannya, perawatannya yang rendah, dan keserbagunaannya. Beton dapat dicap atau diwarnai agar sesuai dengan estetika daerah sekitarnya, menjadikannya pilihan yang menarik bagi pemilik rumah. Selain itu, beton dapat menahan beban berat dan tahan terhadap keretakan, menjadikannya pilihan yang tahan lama dan dapat diandalkan.

2. Trotoar -

Beton adalah pilihan populer untuk trotoar karena kekuatan, keterjangkauan, dan kemudahan pemasangannya. Trotoar beton dapat menahan lalu lintas pejalan kaki yang padat dan dapat dengan mudah diperbaiki jika rusak. Trotoar beton juga membutuhkan perawatan yang rendah dan tahan terhadap pelapukan dan erosi.

3. Parkir

Beton adalah bahan yang umum digunakan untuk tempat parkir karena kekuatan dan daya tahannya. Tempat parkir yang terbuat dari beton dapat menahan lalu lintas yang padat dan dapat bertahan selama bertahun-tahun dengan perawatan yang tepat. Selain itu, beton juga tahan slip dan dapat dicat dengan tanda yang terlihat untuk keamanan.

4. Jalanan -

Beton adalah bahan yang lebih disukai untuk pengaspalan jalan karena daya tahannya, tahan selip, dan kemampuannya untuk menahan beban berat. Jalan beton membutuhkan perawatan yang rendah dan dapat bertahan selama bertahun-tahun dengan perawatan yang tepat. Jalan beton juga tahan terhadap tumpahan minyak dan gas, sehingga menjadi pilihan ideal untuk area dengan lalu lintas tinggi.

5. Pijakan / pondasi -

Beton biasanya digunakan untuk pondasi dan fondasi bangunan karena kekuatan, daya tahan, dan kemampuannya untuk menahan air. Pondasi beton dapat menopang berat bangunan dan melindunginya dari kelembaban dan kerusakan akibat air. Selain itu, beton dapat diperkuat dengan batang baja untuk meningkatkan kekuatan dan daya tahannya.

6. Bangunan bertingkat menengah dan tinggi -

Beton adalah bahan yang ideal untuk membangun gedung bertingkat menengah dan tinggi karena kekuatan, daya tahan, dan kemampuannya untuk menahan bencana alam seperti gempa bumi dan angin topan. Struktur beton bertulang dapat menahan angin kencang dan kekuatan seismik, menjadikannya pilihan yang dapat diandalkan untuk bangunan tinggi. Selain itu, bangunan beton dapat dirancang agar hemat energi dan memiliki umur yang panjang dengan perawatan yang tepat.

Disadur dari: www.ultratechcement.com

Industri Semen

PT Semen Tonasa dan PT Solusi Bangun Indonesia Terpilih sebagai Lighthouse Industri 4.0 Nasional oleh Kementerian Perindustrian

Dipublikasikan oleh Cindy Aulia Alfariyani pada 30 April 2024

Keberhasilan menjalankan transformasi Industri 4.0 mengantarkan dua anak usaha PT Semen Indonesia (Persero) Tbk (SIG), yaitu PT Semen Tonasa dan PT Solusi Bangun Indonesia Tbk (SBI), terpilih menjadi Lighthouse Industri 4.0 Nasional pada acara penganugerahan Lighthouse Industri 4.0 yang diselenggarakan oleh Kementerian Perindustrian.

Piagam penghargaan Lighthouse Industry 4.0 diserahkan oleh Menteri Perindustrian, Agus Gumiwang Kartasasmita kepada Direktur Utama SIG, Donny Arsal dan Direktur Operasional SIG, Reni Wulandari, di Hotel JS Luwansa, Kuningan, Jakarta, pada Rabu (21/2/2024).

Penghargaan Lighthouse Industry 4.0 diberikan kepada perusahaan-perusahaan yang dinilai mampu menjadi role model bagi industri lain dalam transformasi dan implementasi Industri 4.0 untuk mendorong dampak finansial/ekonomi, operasional, dan teknologi. Perusahaan yang ditetapkan sebagai Lighthouse Industri 4.0 juga dinilai mampu menjadi acuan bagi industri lain dalam mengimplementasikan teknologi Industri 4.0 seperti artificial intelligence (AI), additive manufacturing, dan advanced analytics, serta meningkatkan sistem produksi.

PT Semen Tonasa terpilih sebagai Mercusuar Industri 4.0 Nasional untuk use case Operational Excellence (Energy Management) melalui penerapan teknologi Expert Optimizer dan Tonasa Energy Management Center (TEMC) yang berbasis Artificial Intelligence, Machine Learning, dan Predictive Control Model. Sementara itu, SBI terpilih sebagai National Lighthouse Industry 4.0 untuk use case Integrated Waste Management melalui implementasi RDF (Refuse-Derived Fuel) Data Analytics yang terintegrasi dengan teknologi Nathabumi E-Performance.

Direktur Utama SIG, Donny Arsal mengatakan, sebagai perusahaan bahan bangunan terkemuka di Indonesia, SIG senantiasa fokus melakukan transformasi industri berbasis teknologi yang menjadi keunggulan kompetitif Perusahaan untuk meningkatkan daya saing dan mempertahankan kepemimpinan pasar.

"Penobatan PT Semen Tonasa dan SBI sebagai Mercusuar Industri 4.0 Nasional merupakan pengakuan atas keberhasilan transformasi Industri 4.0 di lingkungan SIG Group. SIG berkomitmen untuk terus berinovasi menciptakan terobosan-terobosan dalam proses bisnis melalui penerapan teknologi yang terintegrasi dan menyeluruh untuk mencapai optimalisasi rantai pasok," ujar Donny Arsal.

Sementara itu, Direktur Operasi SIG, Reni Wulandari menyampaikan bahwa perjalanan transformasi Industri 4.0 SIG telah dimulai sejak tahun 2011 melalui implementasi ERP (Enterprise Resource Planning), implementasi Plant Information System, perbaikan proses bisnis secara menyeluruh, serta implementasi inisiatif digitalisasi untuk bisnis inti dan pendukung.

"Setelah ditetapkannya PT Semen Tonasa dan SBI sebagai perusahaan dengan predikat Industry 4.0 National Lighthouse di Indonesia dan sejalan dengan road map Kementerian BUMN, SIG akan terus menciptakan inovasi-inovasi berbasis teknologi menuju Industry 4.0 Global Lighthouse Network," ujar Reni Wulandari.

Pada use case Operational Excellence (Energy Management) yang dilakukan oleh PT Semen Tonasa, penerapan teknologi Expert Optimizer akan mendukung stabilisasi dan optimalisasi parameter proses produksi semen. Expert Optimizer telah diaplikasikan pada proses produksi di raw mill, kiln dan cement mill di Pabrik Tonasa 5. Teknologi ini terbukti berdampak pada peningkatan kapasitas produksi hingga 3,18%, serta menurunkan konsumsi energi panas spesifik sebesar 1,76% dan konsumsi energi listrik spesifik hingga 2,63%.

Sedangkan Tonasa Energy Management Center (TEMC) di PT Semen Tonasa merupakan pusat kendali energi perusahaan berbasis AI yang dapat mengelola dan mengintegrasikan seluruh data terkait energi, sehingga menghasilkan dashboard dan pelaporan secara real time, serta rekomendasi parameter operasi yang optimal. Melalui TEMC, PT Semen Tonasa berhasil menghemat penggunaan energi hingga 4.899 Terajoule (TJ) atau setara dengan 167.228 ton batu bara yang memberikan kontribusi terhadap penghematan biaya energi, serta mengurangi emisi CO2 sebesar 488.000 ton.

Use case Pengelolaan Sampah Terpadu yang diimplementasikan oleh SBI melalui unit bisnis pengelolaan sampah Nathabumi bertujuan untuk meningkatkan pasokan dan mengoptimalkan produktivitas pada operasional RDF Plant Cilacap. RDF merupakan bahan bakar alternatif yang dihasilkan dari pengelolaan sampah perkotaan. Solusi ini tidak hanya membantu pemerintah dalam mengatasi masalah sampah, tetapi juga mendukung terciptanya lingkungan yang sehat, sekaligus memberikan keuntungan secara ekonomi.

Penerapan teknologi RDF Data Analytics dan Nathabumi E-Performance telah memberikan dampak positif terhadap peningkatan pasokan RDF sebesar 10%, produktivitas pabrik RDF sebesar 67%, dan mitra bisnis sebesar 25%. Dalam aspek lingkungan dan sosial, teknologi ini telah membantu mengurangi konsumsi batu bara sebesar 1.800 ton dan tingkat emisi CO2 sebesar 2.100 ton, serta meningkatkan penyerapan sampah di Kota Cilacap sebesar 20%.

Sebagai bagian dari perbaikan berkelanjutan, SIG terus mempercepat transformasi digital, dengan mereplikasi implementasi teknologi Industri 4.0 yang telah terbukti (Kecerdasan Buatan, Pembelajaran Mesin, dan Realitas Tertambah) di satu pabrik ke pabrik lainnya.

Disadur dari: www.sig.id

Industri Semen

Proses Produksi Semen: Penggalian Bahan Baku, Pengolahan, dan Tahapan Pengolahan Hingga Pengiriman dan Pengepakan

Dipublikasikan oleh Cindy Aulia Alfariyani pada 30 April 2024

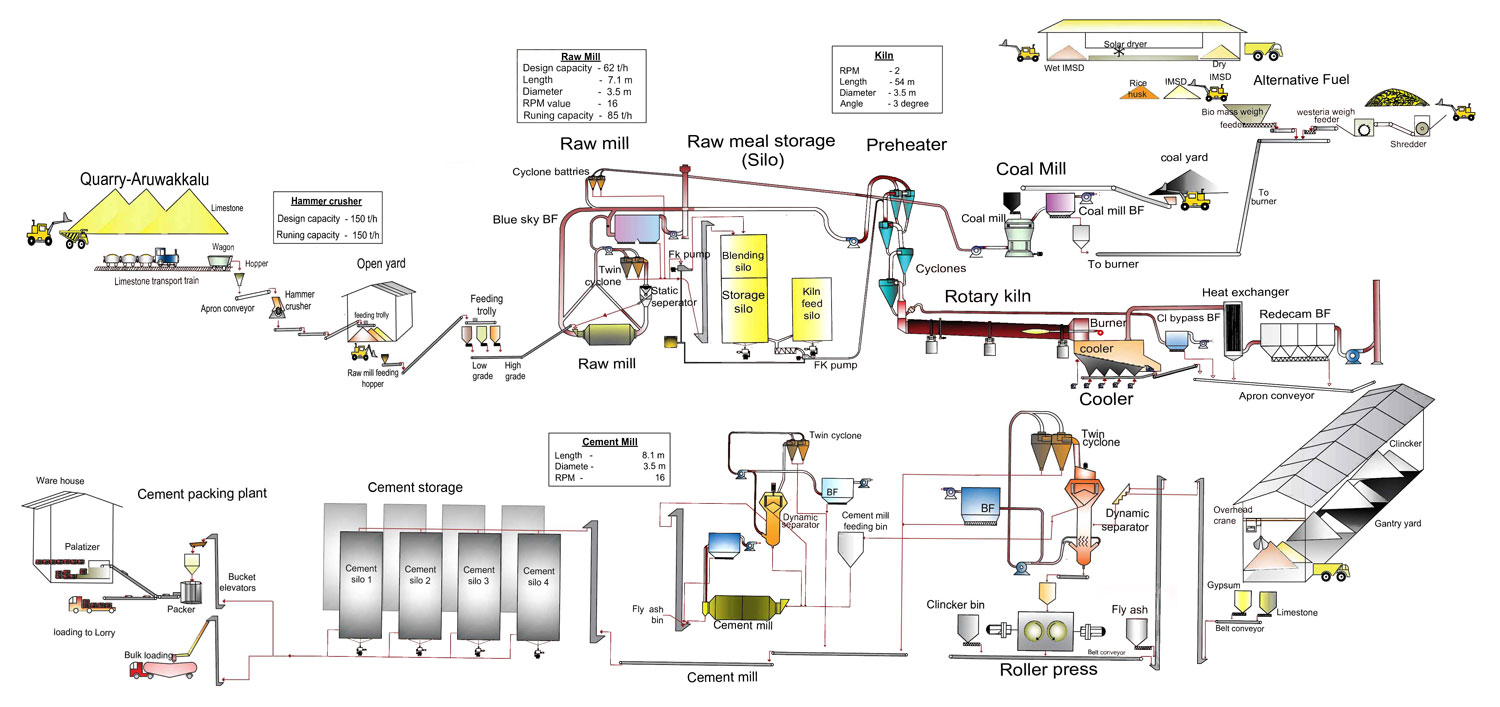

Penggalian bahan baku

Bahan baku utama yang dibutuhkan untuk pembuatan semen adalah batu kapur yang diekstraksi dari jarak 40 km dari pabrik Puttalam.

Pengolahan bahan baku (penghancuran)

Batu kapur yang telah diekstraksi diangkut ke pabrik dengan menggunakan gerbong kereta api untuk dihancurkan. Batu kapur awalnya dimasukkan ke dalam hopper primer, dari mana batu kapur diumpankan ke penghancur (impact hammer crusher) melalui konveyor material. Potongan batu kapur yang telah dihancurkan dibuang melalui saringan dan diangkut dengan konveyor sabuk ke tempat penumpukan dan penyimpanan.

Persiapan makanan mentah (pra-pencampuran dan penggilingan batu kapur yang telah dihancurkan)

Batu kapur dari penghancur diangkut ke tempat penyimpanan dengan menggunakan konveyor sabuk. Untuk meningkatkan keseragaman material, batu kapur ditumpuk dalam tumpukan dengan satu lapisan di atas lapisan lainnya. Batu kapur diambil dalam bentuk penampang melintang dari tempat penimbunan untuk mengurangi variasi material. Tujuan utama dari pencampuran awal bahan baku adalah untuk mendistribusikan panas secara merata selama operasi piro. Hal ini membantu mengurangi variasi kualitas produk akhir dan meningkatkan efisiensi energi.

Selain bahan baku (batu kapur), aditif kecil diumpankan ke sistem untuk memperbaiki silika, alumina, dan oksida besi dalam campuran bahan baku. Bahan tambahan ini terutama terdiri dari laterit. Mineral lain seperti terak, lumpur industri, dan abu dasar juga digunakan dalam jumlah kecil.

Batu kapur dan bahan tambahan (laterit) ditempatkan di dalam hopper pengumpan dari tempat penyimpanan. Bahan baku digiling menggunakan ball mill, yang merupakan ruang berbentuk drum yang berputar dengan lapisan yang tahan lama di dalamnya. Gas buang dari kiln berfungsi sebagai sumber energi untuk mengeringkan bahan selama proses penggilingan dan sebagai gas pembawa untuk mengangkut bahan giling.

Bahan mentah yang dihaluskan disebut bungkil mentah. Ini kemudian diangkut ke silo bahan baku setelah dipisahkan oleh pengklasifikasi.

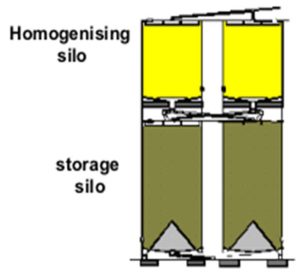

Homogenisasi makanan mentah

Setelah itu, bahan dihomogenisasi menggunakan udara yang bertiup di dalam silo. Hal ini membuat bahan menjadi lebih halus.

Operasi ini berlangsung selama 32 menit.

Campuran bahan yang telah dihomogenisasi kemudian dikirim ke silo penyimpanan di bagian bawah silo penggilingan mentah.

Material dari silo penyimpanan diekstraksi, dan diumpankan ke hopper penimbangan melalui seluncuran udara dan lift ember. Aliran material ke hopper penimbangan dikontrol dengan pengumpan putar kecepatan variabel. Material dari hopper penimbangan diarahkan ke pengumpan timbangan elektronik dan diangkut ke bagian atas pemanas awal menggunakan slide udara, elevator ember sabuk, atau pompa pneumatik.

Pemanasan awal dan pemrosesan piro

Operasi piro melewati empat tahap pemisah siklon dan kemudian tanur putar. Ada dua siklon yang digunakan pada tahap 01 sementara satu siklon digunakan pada tahap 02, 03 dan 04. Aliran buangan dari siklon ke-4 diarahkan ke tanur putar, diikuti oleh pendingin klinker. Rotary kiln adalah tabung silinder berongga dengan lapisan pelindung di dalamnya untuk melindunginya dari suhu tinggi. Pendingin, yang dioperasikan dengan kisi-kisi, terhubung ke ujung pembuangan kiln.

Makanan mentah dari silo penyimpanan pertama-tama diumpankan ke tahap atas siklon dan diangkut ke tahap lainnya melalui transportasi pneumatik. Geometri siklon, bersama dengan transportasi udara pneumatik, memungkinkan bahan baku untuk menyerap panas dari gas yang kemudian memicu berbagai reaksi fisika dan kimia.

Batu bara adalah sumber energi utama untuk pemrosesan piro. Batu bara mentah digiling halus dan kemudian disimpan dalam silo dan diumpankan ke kiln melalui transportasi pneumatik yang membantu api menyebar. Pembakar ditempatkan di sepanjang sumbu kiln, berlawanan dengan arah material dan aliran udara buangan. Suhu nyala api mencapai sekitar 2000 derajat Celcius, memanaskan material hingga sekitar 1450 derajat Celcius.

Suhu bahan baku dimulai sekitar 90 derajat Celcius. Suhu ini akan meningkat menjadi 850 derajat Celcius ketika mencapai kiln setelah melewati tahap siklon. Saat kiln berputar, material secara bertahap bergerak menuju saluran keluar. Umpan memasuki kiln pada suhu 850 derajat Celcius dan perlu dipanaskan hingga 1450 derajat Celcius di zona pembakaran untuk menghasilkan c3s (alite), komponen mineral utama klinker. Saat material bergerak melalui kiln, material tersebut mengalami kalsinasi, melepaskan karbon dioksida (CO2) dan membentuk kalsium oksida (CaO). Oksida utama dalam proses ini, CaO, bereaksi dengan oksida lain seperti silika, alumina, dan oksida besi yang terdapat dalam tepung mentah pada suhu tinggi, menghasilkan pembentukan senyawa klinker: di-kalsium silikat atau belite (c2s), tri-kalsium silikat atau alite (c3s), tri-kalsium aluminat atau aluminat (c3a), dan tetra kalsium aluminat (c4af). Proses ini, yang terjadi di preheater dan kiln, dikenal sebagai kalsinasi dan mineralisasi, yang mengarah pada produksi klinker.

Penyimpanan kliner

Klinker yang diproduksi disimpan di halaman klinker untuk penggilingan semen.

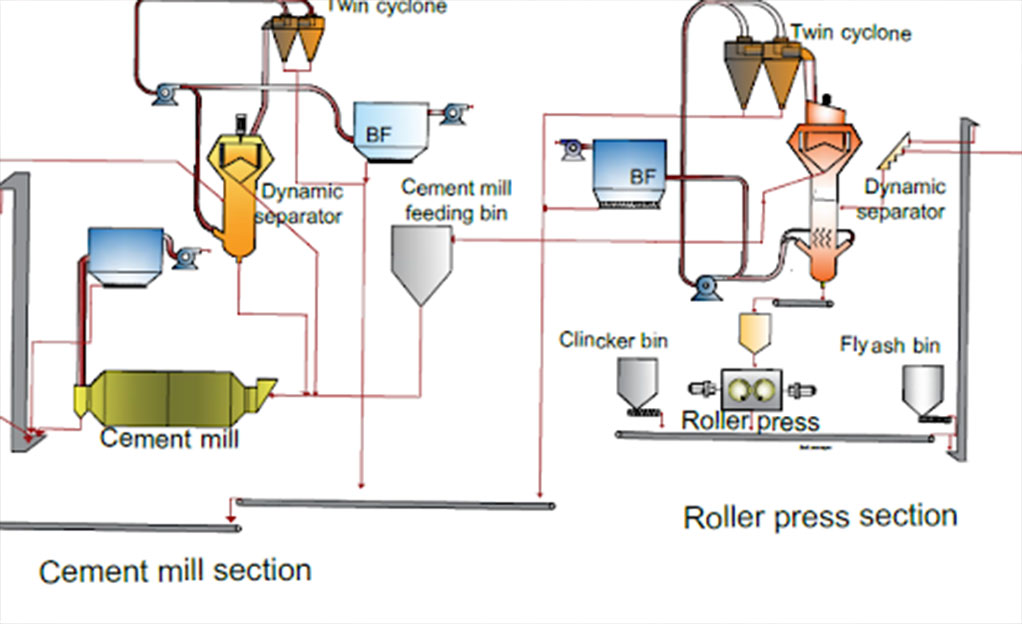

Penggilingan semen (dengan gipsum dan bahan tambahan)

Klinker yang disimpan di halaman klinker diumpankan ke unit roller press bersama dengan kombinasi gipsum dan campuran komponen mineral (MIC). MIC ini merupakan kombinasi dari batu kapur dan abu terbang dan proporsinya tergantung pada jenis semen yang akan diproduksi. Setelah material dimasukkan ke dalam unit roller press, beberapa partikel yang lebih besar dipindahkan ke pabrik bola horizontal yang disebut pabrik semen. Roller press bertindak sebagai pra-penggiling untuk pabrik semen, mengurangi ukuran partikel sebelum dimasukkan ke dalamnya.

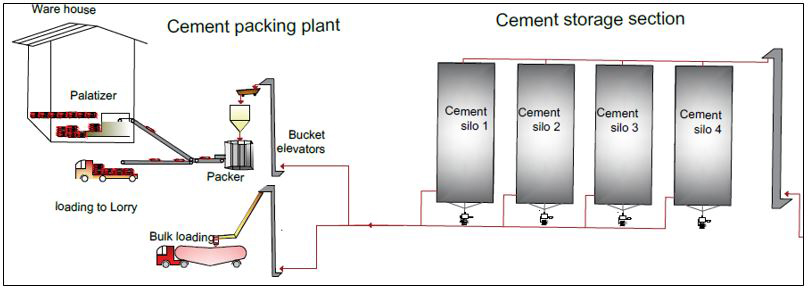

Pengiriman pengepakan

Semen diekstraksi dari silo dan diumpankan ke layar putar/layar getaran melalui slide udara/konveyor sekrup dan lift ember. Semen yang diproduksi dikirim keluar dari silo baik melalui kapal tanker curah atau kantong semen. Kantong-kantong tersebut dikemas oleh dua pengemas, dan terdapat gudang paletisasi di mana kantong-kantong tersebut disusun di atas palet untuk menangani permintaan yang tinggi. Kantong semen memiliki berat masing-masing 50 kg, dan proses pengemasan dapat mengirimkan semen dengan kecepatan 40 kantong per menit.

Proses pembuatan semen dibagi menjadi dua jenis: proses basah dan proses kering, dengan proses kering menjadi metode yang paling umum digunakan di seluruh dunia. Operasi proses Palavi mengikuti proses kering dan didirikan pada tahun 1969 sebagai kerja sama manufaktur semen milik negara.

Disadur dari: www.siamcitycement.com

Industri Semen

Komposisi dan Bahan Baku Penting dalam Produksi Semen: Membangun Material Konstruksi yang Tahan Lama

Dipublikasikan oleh Cindy Aulia Alfariyani pada 30 April 2024

Komposisi semen

Ada dua komponen utama pembuatan semen yang membentuk sifat khas semen.

- Bahan berkapur: Bahan-bahan ini kaya akan kalsium dan magnesium dan biasanya meliputi batu kapur, kapur, napal, kerang, dan sumber-sumber lain yang kaya akan kalsium karbonat. Bahan-bahan ini merupakan sumber utama kalsium, yang mengalami proses kalsinasi selama produksi semen untuk membentuk kapur atau kalsium oksida yang memiliki sifat pengikat semen.

- Bahan-bahan yang mengandung argillaceous: Melengkapi bahan berkapur, komponen argillaceous memperkaya komposisi semen. Bahan-bahan argillaceous termasuk silika, alumina, oksida besi, dan banyak lagi yang ditambahkan ke dalam campuran. Perpaduan elemen-elemen ini menambah kekuatan, daya tahan, dan karakteristik pengikatan semen.

Bahan baku yang dibutuhkan untuk produksi semen

Berikut adalah bahan baku penting yang digunakan untuk pembuatan semen:

- Batu kapur: Ini adalah sumber utama senyawa berkapur. Batu kapur adalah batuan sedimen yang melimpah di alam dengan kandungan kalsium yang tinggi. Batu kapur digali dari cadangan alam yang kemudian menjalani serangkaian proses termasuk penghancuran, penggilingan, dan kalsinasi untuk membuat kapur.

- Tanah liat atau serpih: Bahan-bahan ini bersumber dari lubang tanah liat atau endapan serpih untuk melengkapi proses pembuatan semen. Kandungan silika dan alumina yang tinggi membantu meningkatkan sifat pengikatan produk akhir.

- Pozzolan: Ini termasuk abu vulkanik, asap silika, dan produk sampingan industri tertentu. Penambahan pozzolan dalam semen meningkatkan kekuatan, daya tahan, dan ketahanannya terhadap serangan kimia. Hal ini membuatnya lebih tahan terhadap kondisi lingkungan yang keras. Ini digunakan untuk memproduksi Portland Pozzolana Cement (PPC), pilihan populer untuk banyak proyek konstruksi.

- Bijih besi: Digunakan untuk menambahkan oksida besi ke dalam campuran untuk memperkaya warna semen sekaligus berkontribusi pada perpaduan bahan baku produksi semen dan kekuatan produk akhir.

- Gipsum: Gipsum mengatur waktu pengikatan semen. Penambahannya yang terkendali membantu pemadatan yang cepat yang memastikan kemudahan pengerjaan dan memberikan waktu yang cukup untuk proses konstruksi.

- Abu terbang: Merupakan produk sampingan dari pembakaran batu bara di pembangkit listrik yang digunakan dalam semen untuk meningkatkan kekuatan tekan beton sekaligus mengatasi masalah lingkungan dengan menggunakan kembali limbah industri. Hal ini juga berkontribusi terhadap kemudahan pengerjaan, mengurangi evolusi panas selama hidrasi semen, serta kekuatan dan daya tahan jangka panjang.

Bangun landmark yang tahan lama dengan JK Cement, salah satu produsen semen terkemuka di India.

FAQ

Apa yang dimaksud dengan campuran mentah untuk semen?

Campuran mentah untuk semen adalah campuran bahan berkapur (tinggi kalsium) dan bahan berkapur (kaya silika, alumina, dan oksida besi). Campuran ini biasanya meliputi batu kapur sebagai bahan berkapur utama dan tanah liat atau serpih sebagai komponen argillaceous utama. Bahan-bahan mentah ini, bersama dengan bahan tambahan seperti pozzolan digiling halus dan diproporsikan sesuai dengan formulasi tertentu untuk membuat campuran mentah.

Apa bahan utama dalam semen?

Bahan utama dalam semen adalah batu kapur, yang merupakan bahan berkapur yang kaya akan kalsium karbonat. Batu kapur mengalami proses yang disebut kalsinasi, di mana batu kapur dipanaskan pada suhu tinggi untuk membentuk kapur tohor yang merupakan pengikat semen.

Bagaimana semen mentah dibuat?

Produksi semen mentah melibatkan ekstraksi dan pengadaan bahan baku seperti batu kapur dan tanah liat atau bijih besi. Bahan-bahan ini kemudian dihancurkan dan ditumbuk halus untuk membentuk campuran mentah. Campuran mentah tersebut kemudian mengalami pemanasan suhu tinggi di dalam tanur, mencapai suhu sekitar 1400°C dalam proses yang disebut klinker. Panas yang sangat tinggi ini menyebabkan reaksi kimia yang mengubah campuran mentah menjadi klinker. Klinker kemudian digiling menjadi bubuk halus bersama dengan gipsum untuk menghasilkan semen mentah akhir.

Bagaimana semen ditemukan?

Manusia telah menggunakan Semen sejak zaman kuno. Khususnya, lantai bercat putih yang dibuat menggunakan batu kapur dan tanah liat yang dibakar ditemukan di Turki. Sekitar tahun 800 SM, bangsa Fenisia menggunakan campuran abu vulkanik dan kapur untuk membuat bentuk semen yang belum sempurna. Campuran ini dikenal sebagai semen pozzolan yang memiliki kekuatan dan daya tahan yang luar biasa. Lebih jauh lagi, di anak benua India, orang-orang dari Peradaban Lembah Indus menggunakan mortar lumpur sebagai bahan pengikat.

Disadur dari: www.jkcement.com

Industri Semen

Solusi Digital untuk Industri Semen: Mengoptimalkan Produksi dan Efisiensi dengan IoT, Rekayasa Pabrik Terintegrasi, dan Otomatisasi

Dipublikasikan oleh Cindy Aulia Alfariyani pada 30 April 2024

Solusi digital

Bagi banyak cabang industri, Internet of Things (IoT) dipandang sebagai ujung tombak revolusi di bidang manufaktur. IoT merupakan bagian penting dari inisiatif yang disebut Industrie 4.0 - sebuah inisiatif industri otomasi Jerman. Tujuannya adalah untuk menentukan jalan ke depan bagi perusahaan manufaktur di era Internet. Elemen intinya adalah industri proses menjadi lebih cerdas. Perusahaan semen juga bisa mendapatkan keuntungan dari digitalisasi yang membantu mengatasi tantangan yang dihadapi industri ini, misalnya permintaan untuk meningkatkan produktivitas, efisiensi, optimalisasi, dan waktu siklus hidup. Solusi digitalisasi kami tidak hanya memfasilitasi penghematan bahan baku dan energi hingga 20%, tetapi juga secara bersamaan memastikan kualitas terbaik. Digitalisasi adalah perjalanan yang dilakukan Innomotics bersama dengan pelanggan semen.

Rekayasa pabrik terintegrasi - menghubungkan data

Rekayasa pabrik terintegrasi memberikan berbagai disiplin ilmu insinyur pabrik dengan aliran data yang berkelanjutan yang memenuhi kebutuhan spesifik mereka di seluruh fase desain yang lengkap. Data yang terhubung ini memberikan kesempatan untuk melakukan tur 3D di dalam pabrik melalui kembaran digital pabrik yang dibuat selama proses rekayasa sebelum pabrik yang sebenarnya ada, dan memberikan pelatihan sebelumnya.

Dengan bantuan data yang terhubung, proyek otomasi dapat dibuat sehingga tidak perlu lagi melakukan pekerjaan rekayasa manual. Data yang sangat terintegrasi ini dapat digunakan sebagai sumber data untuk manajemen pemeliharaan pabrik di masa depan.

Otomatisasi - dasar yang kokoh

Dalam industri semen, dasar untuk perjalanan menuju digitalisasi dimulai dengan otomatisasi. Oleh karena itu, otomatisasi dapat dilihat sebagai otak, yang mengumpulkan semua data dengan jaringan sensor dan instrumen yang saling terkait erat sebagai mata dan telinga, serta sistem penggerak yang terintegrasi sebagai otot. Digitalisasi hanya mungkin dilakukan dengan solusi otomasi yang solid. CEMAT berdasarkan SIMATIC PCS7, sistem kontrol proses Siemens yang telah terbukti dengan baik sangat sesuai dengan kebutuhan ini.

Optimalisasi potensi produksi

Sistem kontrol proses yang inovatif CEMAT berdasarkan teknologi SIMATIC PCS 7 merupakan solusi terbaik untuk optimalisasi potensi produksi dalam produksi semen. Semua komponen fungsi yang diperlukan sudah ada di dalam sistem dan terstandardisasi, bahkan untuk tugas-tugas pengoptimalan proses khusus. Hal ini termasuk optimalisasi pasokan bahan bakar untuk oven - dengan bahan bakar fosil atau bahan bakar alternatif - serta optimalisasi pabrik.

CEMAT memungkinkan kontrol proses berwawasan ke depan yang secara otomatis memberikan hasil yang lebih tinggi dengan tetap menjaga kualitas produk. Penggunaan energi dan bahan baku dapat dikurangi secara substansial; persyaratan kualitas dapat ditetapkan pada tingkat yang tinggi dan produksi diatur dengan cara yang lebih fleksibel.

Disadur dari: www.innomotics.com

Industri Semen

Proses Produksi Semen: Dari Penambangan Bahan Baku hingga Beton yang Kuat

Dipublikasikan oleh Cindy Aulia Alfariyani pada 29 April 2024

Orang sering menggunakan istilah 'semen' dan 'beton' secara bergantian. Hal ini mirip dengan menggunakan kata 'tepung' dan 'kue' secara bergantian. Itu bukan hal yang sama. Semen, seperti halnya tepung, adalah sebuah bahan.

Untuk membuat beton, campuran semen portland (10-15%) dan air (15-20%) membuat pasta. Pasta ini kemudian dicampur dengan agregat (65-75%) seperti pasir dan kerikil, atau batu pecah. Saat semen dan air bercampur, keduanya akan mengeras dan mengikat agregat menjadi massa seperti batu yang tidak dapat ditembus.

Oleh karena itu: Semen + Agregat + Air = Beton

Maka betonlah yang kita asosiasikan sebagai bahan bangunan struktural yang kuat, tahan lama, dan digunakan secara luas dalam konstruksi mulai dari jembatan hingga bangunan dan trotoar.

Jadi, terbuat dari apakah semen itu?

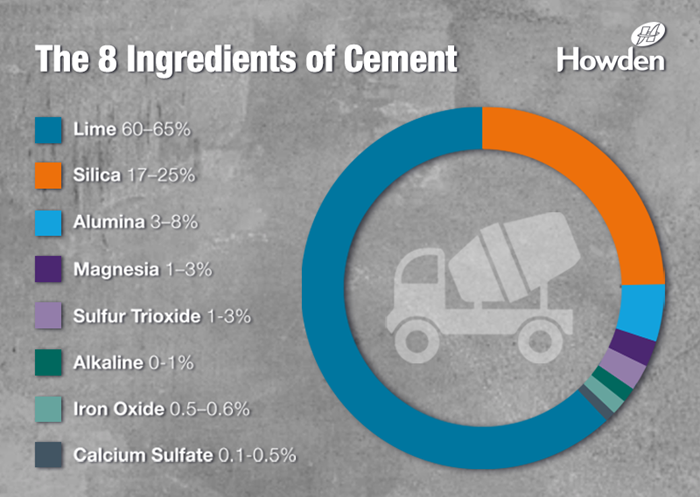

Seperti yang kita ketahui, semen adalah bahan utama yang digunakan untuk membuat beton. Namun, semen bukanlah bahan organik yang terbentuk secara alami - semen dibuat melalui kombinasi kimiawi dari 8 bahan utama selama proses produksi semen.

8 'bahan' utama yang ada dalam semen adalah:

Bagaimana semen dibuat?

Kami akan mengajak Anda melihat setiap langkah dalam proses produksi semen, mulai dari mineral di dalam tanah, hingga bubuk semen yang membantu membuat beton.

1. Penambangan bahan baku

Bahan baku, terutama batu kapur dan tanah liat, diekstraksi dari tambang dengan cara diledakkan atau dibor menggunakan mesin pertambangan berat. Bahan-bahan tersebut dipindahkan setelah diekstraksi dan kemudian diangkut ke crusher melalui dumpers.

Penghancur mampu menangani bongkahan batu tambang sebesar drum minyak.

2. Penghancuran

Batu kapur dihancurkan di crusher pertama untuk mengurangi ukuran batu hingga ukuran maksimum sekitar 6 inci. Kemudian dimasukkan ke dalam crusher kedua dengan pencampuran lempung untuk mengurangi ukuran partikel di bawah 3 inci. Campuran mentah yang dibuang (batu kapur 70%, lempung 30%) dikirim ke tempat penggilingan mentah untuk kemudian digiling.

Bahan baku lain yang digunakan dalam pembuatan semen, yang disebut bahan tambahan, juga disimpan di tempat sampah terpisah.

3. Pengeringan dan penggilingan

Campuran mentah dan bahan tambahan yang diperlukan dimasukkan dari tempat sampah ke pabrik mentah melalui blower untuk dikeringkan dan digiling. Pabrik mentah terdiri dari dua ruang - ruang pengeringan dan ruang penggilingan. Gas panas yang berasal dari sistem pemanas awal/kiln masuk ke dalam gilingan dan mengeringkan bahan campuran mentah sebelum masuk ke ruang berikutnya, yaitu ruang penggilingan.

Ruang penggilingan berisi sejumlah muatan bola dalam berbagai ukuran mulai dari 30mm hingga 90mm yang digunakan untuk menggiling material. Kemudian diumpankan ke pemisah yang memisahkan produk halus dan kasar. Yang terakhir, yang disebut reject, dikirim ke saluran masuk pabrik untuk disaring kembali. Kemudian, gas panas dan material halus masuk ke dalam "siklon" bertingkat. Hal ini untuk memisahkan material halus dari gas. Tepung mentah yang dihasilkan, yang hanya terdiri dari bahan baku yang sangat halus, dibawa ke silo beton. Dari sana, tepung mentah yang diekstraksi dari silo, yang sekarang disebut umpan kiln, diumpankan ke bagian atas tungku pemanas awal untuk disinter.

4. Sintering

Sistem kiln preheater terdiri dari preheater siklon multi-tahap, ruang bakar, saluran riser, rotary kiln, dan pendingin parut. Di preheater, umpan kiln dipanaskan terlebih dahulu oleh gas panas yang berasal dari ruang bakar dan rotary kiln. Kemudian dikalsinasi sebagian di dalam ruang bakar dan riser duct. Umpan kemudian bergerak ke rotary kiln di mana ia dipanaskan hingga sekitar 1400 C untuk membentuk komponen klinker melalui proses yang disebut sintering.

Panas dihasilkan dari pembakaran bahan bakar di rotary kiln pembakar utama dan di ruang bakar dengan bantuan kipas buang preheater atau Kiln ID Fan. Batu bara, gas alam, bahan bakar minyak, dan kokas minyak bumi sering digunakan untuk pembakaran.

Sintering adalah ketika ikatan kimia dari makanan mentah dipecah melalui panas, bergabung kembali menjadi senyawa baru yang membentuk zat yang disebut klinker. Klinker keluar dari tungku pembakaran dalam bentuk bintil-bintil kecil berwarna abu-abu gelap yang sangat panas, berukuran 1 mm hingga 25 mm. Klinker tersebut jatuh ke dalam pendingin perapian untuk didinginkan dari sekitar 1350-1450 C menjadi sekitar 120 C melalui penggunaan kipas pendingin yang berbeda.

Sebagian udara panas yang diekstraksi dari pendingin digunakan sebagai udara sekunder dan tersier untuk pembakaran di tanur putar dan ruang bakar.

Klinker yang telah didinginkan dibuang dari pendingin ke dalam pan conveyor dan diangkut ke penyimpanan klinker yang siap untuk diangkut ke pabrik semen melalui kipas ID pabrik semen.

5. Penggilingan semen

Di pabrik semen, klinker dicampur dengan bahan tambahan lain yang diperlukan untuk memproduksi jenis semen tertentu. Gipsum untuk OPC, batu kapur untuk semen batu kapur, dan terak untuk semen terak. Ball mill kemudian menggiling umpan menjadi bubuk halus. Serbuk halus kemudian dikirim ke pemisah yang memisahkan produk halus dan kasar. Produk yang terakhir dikirim ke saluran masuk pabrik untuk diregenerasi. Produk akhir disimpan dalam silo beton sebagai semen.

Semen sangat halus sehingga 1 pon semen mengandung 150 miliar butir.

6. Produk akhir

Semen sekarang siap diangkut ke perusahaan beton siap pakai untuk digunakan dalam berbagai proyek konstruksi.

Teknologi kipas lapis baja kami memberikan kinerja yang sangat andal dalam proses semen mulai dari pemindahan, pencampuran, pemanasan, dan pendinginan.

Disadur dari: www.chartindustries.com