Perindustrian

Kementrian Perindustrian Susun Peta Jalan Pengembangan Industri Halal

Dipublikasikan oleh Natasya Anggita Saputri pada 16 Mei 2024

Kementerian Perindustri bersama sejumlah lembaga terkait tengah menyusun peta jalan pengembangan industri halal. Sekretaris Jenderal Kemenperin Dody Widodo mengatakan bahwa kementerian/lembaga terkait itu di antaranya Komite Nasional Ekonomi Syariah (KNEKS), Kementerian Keuangan, serta Kementerian PPN/Bappenas. “Hal ini diharapkan dapat mempercepat terbentuknya ekosistem halal dari aspek industri,” kata Dody di Jakarta dalam keterangan tertulis, Selasa (12/10/2021). Sebelumnya, Kementerian Perindustrian (Kemenperin) telah mengeluarkan dua beleid terkait industri halal, yakni tentang pembentukan kawasan industri halal dan pusat pemberdayaan industri halal. Pemberdayaan industri halal diwujudkan dalam beberapa program utama, meliputi pembinaan sumber daya manusia (SDM), pembinaan proses produksi, fasilitasi pembangunan infrastruktur, serta publikasi dan promosi.

“Ini juga termasuk dukungan terhadap industri kecil dan menengah yang selama ini telah mendapatkan fasilitas sertifikasi halal,” jelasnya. Dody menjelaskan, banyak aspek yang menjadi perhatian untuk menghasilkan produk halal, misalnya bahan baku, teknologi penunjang, fasilitas pendukung, dan SDM industri yang terlibat.

“Kedua peraturan menteri tersebut dijalankan bersama untuk mengembangkan industri halal yang mendukung pertumbuhan ekonomi syariah di Indonesia,” ujarnya. Dody menjelaskan bahwa potensi ekonomi syariah global yang mencapai US$2,02 triliun, membuat Indonesia sangat berpeluang untuk mengembangkan industri halal, terutama pada sektor makanan dan minuman, fesyen, farmasi, serta kosmetik. “Ini dilihat dari peningkatan demand produk makanan halal maupun berkembangnya tren fesyen busana muslim yang harus dapat dimanfaatkan oleh industri tekstil dan produk tekstil nasional melalui ragam inovasi produk dan optimalisasi tekstil fungsional,” jelas Dody.

Sementara itu, pada industri farmasi dan kosmetika, pengembangan produk halal juga sejalan dengan upaya substitusi bahan baku impor, karena dapat memanfaatkan keanekaragaman hayati Indonesia yang unik sebagai selling point tersendiri di mata konsumen global. Kepala Pusat Pemberdayaan Industri Halal (PPIH) Kemenperin Junadi Marki menambahkan, terdapat empat strategi utama yang menjadi acuan para pemangku kepentingan terkait pengembangan ekosistem halal, yaitu penguatan rantai nilai, penguatan keuangan syariah, penguatan usaha mikro, kecil dan menengah (UMKM), serta penguatan ekonomi digital. Ia menambahkan, strategi utama tersebut juga akan diperkuat dengan empat strategi dasar yang menjadi ekosistem pendukung, yaitu penguatan regulasi dan tata kelola, pengembangan kapasitas riset dan pengembangan, peningkatan kualitas dan kuantitas sumber daya manusia, serta peningkatan kesadaran dan literasi publik.

Sumber: ekonomi bisnis.com

Perindustrian

Pembuatan Karet Lembaran Asap Bergaris: Proses dan Faktor Penting dalam Pengolahan

Dipublikasikan oleh Cindy Aulia Alfariyani pada 14 Mei 2024

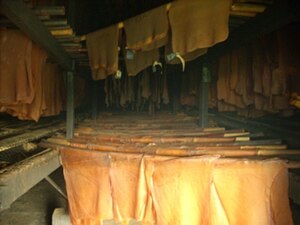

Karet lembaran asap bergaris (Inggris: Ribbed Smoked Sheet (RSS)) adalah salah satu jenis produk olahan yang berasal dari lateks/getah tanaman karet Hevea brasiliensis yang diolah secara teknik mekanis dan kimiawi dengan pengeringan menggunakan rumah asap serta mutunya memenuhi standard The Green Book dan konsisten. Prinsip pengolahan jenis karet ini adalah mengubah lateks kebun menjadi lembaran-lembaran (sheet) melalui proses penyaringan, pengenceran, pembekuan, penggilingan serta pengasapan. Beberapa faktor penting yang memengaruhi mutu akhir pada pengolahan RSS diantaranya adalah pembekuan atau koagulasi lateks, pengasapan dan pengeringan. Karet lembaran asap bergaris digunakan sebagai bahan baku dalam pembuatan ban kendaraan bermotor, khususnya jenis ban radial.

Proses Pengolahan

Penerimaan Lateks Kebun

Tahap awal dalam pengolahan karet lembaran asap bergaris adalah penerimaan lateks kebun dari pohon karet yang telah disadap. Lateks pada mangkuk sadap dikumpulkan dalam suatu tempat kemudian disaring untuk memisahkan kotoran serta bagian lateks yang telah mengalami prakoagulasi. Setelah proses penerimaan selesai, lateks kemudian dialirkan ke dalam bak koagulasi untuk proses pengenceran dengan air yang bertujuan untuk menyeragamkan Kadar Karet Kering (KKK).

Pengenceran

Tujuan pengenceran adalah untuk memudahkan penyaringan kotoran serta menyeragamkan kadar karet kering sehingga cara pengolahan dan mutunya dapat dijaga tetap. Pengenceran dapat dilakukan dengan penambahan air yang bersih dan tidak mengandung unsur logam, pH air antara 5.8-8.0, kesadahan air maks. 6o serta kadar bikarbonat tidak melebihi 0.03 %. Pengenceran dilakukan hingga KKK mencapai 12-15 %. Lateks dari tangki penerimaan dialirkan melalui talang dengan terlebih dahulu disaring menggunakan saringan aluminium.

Pembekuan

Pembekuan lateks dilakukan di dalam bak koagulasi dengan menambahkan zat koagulan yang bersifat asam. Pada umunya digunakan larutan asam format/asam semut atau asam asetat /asam cuka dengan konsentrasi 1-2% ke dalam lateks dengan dosis 4 ml/kg karet kering. Jumlah tersebut dapat diperbesar jika di dalam lateks telah ditambahkan zat antikoagulan sebelumnya. Penggunaan asam semut didasarkan pada kemampuannya yang cukup baik dalam menurunkan pH lateks serta harga yang cukup terjangkau bagi kebun dan petani karet dibandingkan bahan koagulan asam lainnya. Tujuan dari penambahan asam adalah untuk menurunkan pH lateks pada titik isoelektriknya sehingga lateks akan membeku atau berkoagulasi, yaitu pada pH antara 4.5-4.7. Asam dalam hal ini ion H+ akan bereaksi dengan ion OH- pada protein dan senyawa lainnya untuk menetralkan muatan listrik sehingga terjadi koagulasi pada lateks. Penambahan larutan asam diikuti dengan pengadukan agar tercampur ke dalam lateks secara merata serta membantu mempercepat proses pembekuan. Pengadukan dilakukan dengan 6-10 kali maju dan mundur secara perlahan untuk mencegah terbentuknya gelembung udara yang dapat mempegaruhi mutu sheet yang dihasilkan. Kecepatan penggumpalan dapat diatur dengan mengubah perbandingan lateks, air dan asam sehingga diperoleh hasil bekuan atau disebut juga koagulum yang bersih dan kuat. Lateks akan membeku setelah 40 menit. Proses selanjutnya ialah pemasangan plat penyekat yang berfungsi untuk membentuk koagulum dalam lembaran yang seragam.

Penggilingan

Penggilingan dilakuan setelah proses pembekuan selesai. Hasil bekuan atau koagulum digiling untuk mengeluarkan kandungan air, mengeluarkan sebagian serum, membilas, membentuk lembaran tipis dan memberi garis batikan pada lembaran. Untuk memperoleh lembaran, koagulum digiling dengan beberapa gilingan rol licin, rol belimbing dan rol motif (batik). Setelah digiling, lembaran dicuci kembali dengan air bersih untuk menghindari permukaan yang berlemak akibat penggunaan bahan kimia, membersihkan kotoran yang masih melekat serta menghindari agar lembaran tidak menjadi lengket saat penirisan. Koagulum yang telah digiling kemudian ditiriskan diruang terbuka dan terlindung dari sinar matahari selama 1-2 jam. Tujuan penirisan adalah untuk mengurangi kandungan air di dalam lembaran sebelum proses pengasapan. Penirisan tidak boleh terlalu lama untuk menghindari terjadinya cacat pada lembaran yang dihasilkan, misalnya timbul warna yang seperti karat akibat redoks. Penirisan dilakukan pada tempat teduh dan terlindung dari sinar matahari.

Pengasapan

Tujuan pengasapan adalah untuk mengeringkan lembaran, memberi warna khas cokelat dan menghambat pertumbuhan jamur pada permukaan. Asap yang dihasilkan dapat menghambat pertumbuhan jamur pada permukaan lembaran karet. Hal ini disebabkan asap mengandung zat antiseptik yang dapat mencegah pertumbuhan mikroorganisme. Suhu yang digunakan di dalam kamar asap adalah sebagai berikut:

- Hari pertama, pengasapan dilakukan dengan suhu kamar asap sekitar 40-45 oC.

- Hari kedua, pengasapan dengan suhu kamar asap mencapai 50-55 oC.

- Hari ketiga sampai berikutnya, pengasapan dengan suhu kamar asap mencapai 55-60 oC.

Pada hari pertama dibutuhkan asap yang lebih banyak untuk pembentukan warna. Untuk memperbanyak asap dapat digunakan jenis kayu bakar (umumnya menggunakan kayu karet) yang masih basah. Pada hari kedua lembaran harus dibalik untuk melepaskan lembaran yang lengket terhadap gantar dan juga agar sisi lain lembaran bisa terkena asap sehingga pengasapan merata. Mulai hari ketiga dan seterusnya yang dibutuhkan adalah panas guna memperoleh tingkat kematangan yang tepat.

Sortasi

Lembaran yang telah matang dari kamar asap diturunkan kemudian ditimbang dan dicatat dalam arsip produksi. Proses sortasi dilakukan secara visual berdasrkan warna, kotoran, gelembung udara, jamur dan kehalusan gilingan yang mengacu pada standard yang terdapat pada SNI 06-0001-1987. Secara umum lembaran diklasifikasikan dalam mutu RSS 1, RSS 2, RSS 3, RSS 4, RSS 5 dan Cutting. Cutting merupakan potongan dari lembaran yang terlihat masih mentah, atau terdapat gelembung udara hanya pada sebagian kecil, sehingga dapat digunting.

Kelas Mutu

RSS 1

Kelas ini harus memenuhi persyaratan yaitu, lembaran yang dihasilkan harus benar-benar kering, bersih, kuat, tidak ada cacat, tidak berkarat, tidak melepuh serta tidak ada benda-benda pengotor. Jenis RSS 1 tidak boleh ada garis-garis pengaruh dari oksidasi, lembaran lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Bila terdapat gelembung-gelembung berukuran kecil (seukuran jarum pentul) masih diperkenankan, asalkan letaknya tersebar merata. Pembungkusan harus baik agar tidak terkontaminasi jamur. Tetapi, bila sewaktu diterima terdapat jamur pada pembungkusnya, masih dapat diizinkan asalkan tidak masuk ke dalam karetnya.

RSS 2

Kelas ini tidak terlalu banyak menuntut kriteria. Standar RSS 2 hasilnya harus kering, bersih, kuat, bagus, tidak cacat, tidak melepuh dan tidak terdapat kotoran. Lembaran tidak diperkenankan terdapat noda atau garis akibat oksidasi, lembaran lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Lembaran kelas ini masih menerima gelembung udara serta noda kulit pohon yang ukurannya agak besar (dua kali ukuran jarum pentul). Zat-zat damar dan jamur pada pembungkus, kulit luar bandela atau pada lembaran di dalamnya masih dapat ditorerir. Tetapi bila sudah melebihi 5% dari bandela, maka lembaran akan ditolak.

RSS 3

Standar karet RSS 3 harus kering, kuat, bagus, tidak cacat, tidak melepuh dan tidak terdapat kotoran. Bila terdapat cacat warna, gelembung udara besar (tiga kali ukuran jarum pentul), ataupun noda-noda dari kulit tanaman karet, masih ditorerir. Namun, tidak diterima jika terdapat noda atau garis akibat oksidasi, lembaran lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Jamur yang terdapat pada pembungkus kulit luar bandela serta menempel pada lembaran tidak menjadi masalah, asalkan jumlahnya tidak melebihi 10% dari bandela dimana contoh diambil.

RSS 4

Standar karet RSS 4 harus kering, kuat, tidak cacat, tidak melepuh serta tidak terdapat pasir atau kotoran luar. Yang diperkenankan adalah bila terdapat gelembung udara kecil-kecil sebesar 4 kali ukuran jarum pentul, karet agak rekat atau terdapat kotoran kulit pohon asal tidak banyak. Mengizinkan adanya noda-noda asalkan jernih. Lembaran lembek, suhu pengeringan terlalu tinggi dan karet terbakar tidak bisa diterima. Bahan damar atau jamur kering pada pembungkus kulit bagian luar bandela serta pada lembaran, asalkan tidak melebihi 20% dari keseluruhan masih mungkin untuk kelas RSS 4.

RSS 5

Karet yang dihasilkan harus kokoh, tidak terdapat kotoran atau benda asing, kecuali yang diperkenankan. Dibanding dengan kelas RSS yang lain RSS 5 adalah yang terendah standarnya. Bintik-bintik, gelembung kecil, noda kulit pohon yang besar, karet agak rekat, kelebihan asap dan sedikit belum kering masih termasuk dalam batas toleransi. Bahan damar atau jamur kering pada pembungkus kulit bagian luar bandela serta pada lembaran, asalkan tidak melebihi 30% dari keseluruhan masih mungkin untuk kelas RSS 5. Pengeringan pada suhu tinggi dan bekas terbakar tidak diperkenankan untuk jenis kelas ini.

Faktor yang perlu diperhatikan dalam pengolahan lembaran

Beberapa faktor yang perlu diperhatikan dalam pengolahan lembaran antara lain:

- Lateks yang berasal dari tumbuhan muda, pada umumnya menghasilkan karet lembaran yang lekat atau lengkat, lembek serta mudah mengalami pemuluran saat digantung dalam kamar asap. Kemudian, lateks yang berasal dari tanaman yang sudah lama tidak disadap, menghasilkan karet lembaran yang mudah sobek/rapuh. Oleh sebab itu, manajemen penyadapan yang baik perlu dilakukan agar lateks kebun yang disadap sesuai dengan kriteria bahan baku pembuatan lembaran.

- Kebersihan lateks mulai dari kebun hingga pabrik pengolahan harus senantiasa dijaga agar diperoleh hasil produk yang sesuai dengan standard. Terutama untuk peralatan penyadapan termasuk pisau sadap, talang lateks, mangkuk, ember pengumpul dan alur sadap sendiri, harus bebas dari kotoran serta slab sisa penyadapan sebelumnya.

- Untuk tangki penerima yang jauh dari pabrik hendaknya ditambahkan bahan anti koagulan seperti amoniak. Penambahan antikoagulan diusahakan tidak melebihi batas yang ditetapkan untuk mencegah pemakaian asam semut yang terlalu banyak pada proses pembekuan. Pada saat pengangkutan sebaiknya dihindari dari sinar matahari serta panas berlebih untuk menghindari prakoagulasi serta pembentukan gelembung.

- Pemberian bahan penggumpal (koagulan) seperti asam yang berlebih atau terlalu banyak akan menyebabkan koagulum menjadi keras dan sulit untuk digiling, sedangkan jika pemberian kurang maka koagulum akan menjadi lunak, membubur atau tetap encer (tidak menggumpal). Dalam proses penggumpalan, larutan asam dimasukkan perlahan-lahan secara merata, kemudian diaduk perlahan hingga homogen (seragam). Tebal karet lembaran yang tidak merata dapat disebabkan karena pencampuran lateks dan asam yang tidak seragam, pemberian asam yang tidak cukup, lateks terlalu encer, atau letak bak yang miring. Gelembung gas yang timbul dalam karet lembaran dapat disebabkan karena penggumpalan terjadi terlalu cepat dengan menggunakan asam yang berlebih, atau asam yang terlalu pekat, penyaringan yang kurang baik, waktu penggumpalan terlalu lama dan kurang sempurna. Apabila lateks telah menggumpal sempurna, maka di atas gumpalan tersebut digenangi air untuk mencegah terjadinya oksidasi dengan udara yang dapat mengakibatkan timbulnya bercak-bercak hitam pada permukaan koagulum.

- Penggilingan lembaran dilakukan untuk memisahkan sebagian besar air yang terkandung dalam gumpalan. Dengan penggilingan permukaan lembaran akan menjadi semakin besar, sehingga akan mempercepat pengeringan. Kecepatan penggilingan berbeda-beda antara satu rol dengan rol lainya, semakin maju maka kecepatan rol berikutnya akan lebih besar kecuali pada rol terakhir yang berpola, putaran menjadi lebih kecil. Kecepatan giling serta jarak antar celah dapat memengaruhi hasil gilingan lembaran. Lembaran yang mudah sobek dapat disebabkan karena kecepatan maju yang tidak tepat atau perbedaan celah antara dua celah yang berurutan terlalu besar.

Pada saat pengasapan dan pengeringan harus diperhatikan beberapa faktor seperti berikut agar kesalahan dalam pembuatan lembaran dapat dihindari serta diperoleh kualitas yang baik. Beberapa faktor kesalahan yang dapat terjadi antara lain:

- Karet lembaran yang lembek (tacky), dan molor (memanjang) ini dapat disebabkan karena suhu di dalam ruang asap terlalu tinggi. Kemudian bercak – bercak tar pada permukaan lembaran, dapat disebabkan karena kayu bakar yang digunakan mengandung bahan tar yang tinggi, kondensasi uap air yang mengandung tar, atau dibagian atap ruang asap yang terbuat dari genting atau seng jatuh pada permukaan karet lembaran.

- Warna yang tidak seragam dapat disebabkan karena kecepatan pengeringan, penggunaan bahan kimia seperti natrium bisulfit yang tidak merata sehingga warna lembaran menjadi lebih muda atau pengisian karet lembaran dalam rumah asap yang terlalu padat.

- Lapisan tipis berwarna abu-abu cokelat (rustines) dapat disebabkan oleh adanya mikroorganisme pada lembaran karet sebagai akibat dari penggantungan yang terlalu lama ditempat yang lembap. Dapat juga disebabkan karena sistem ventilasi yang kurang baik, sehingga jamur dapat tumbuh dengan baik pada ruang yang suhunya rendah dibawah 40 oC. Oleh sebab itu, suhu harus dinaikkan pada pengeringan hari pertama dan ventilasi diatur dengan baik.

- Gelembung gas juga dapat terjadi karena kesalahan pada rumah pengasapan. Seperti, pengeringan yang berlangsung sangat lambat karena suhu rendah, kenaikan suhu yang terlalu cepat, atau suhu terlalu tinggi lebih dar 60 oC. selain itu pengeringan pada suhu yang terlalu tinggi juga dapat menyebabkan karet lembaran menjadi lengket.

- abu yang melekat di dalam karet lembaran dapat disebabkan olah api yang terlalu besar, sehingga abu terbawa oleh asap yang masuk ke ruang asap.

Sedangkan faktor yang memengaruhi kualitas lembaran dalam ruang sortasi adalah timbulnya jamur atau kapang pada permukaan lembaran. Kapang dapat timbul apabila karet lembaran tidak segera disortasi dan dikemas. Ruang sortasi harus bersih dan kering. Gulungan-gulungan harus disusun di atas papan kayu dan dalam penyusunannya tidak boleh lebih dari empat susun.

Sumber: id.wikipedia.org

Perindustrian

Kemenperin Inisiasi Sertifikasi TKDN Gratis Untuk 9.000 Produk di Sektor Pertanian

Dipublikasikan oleh Cindy Aulia Alfariyani pada 14 Mei 2024

KONTAN.CO.ID - JAKARTA. Kementerian Perindustrian terus mendukung peningkatan daya saing dan produktivitas subsektor industri alat mesin pertanian (alsintan). Bentuk dukungan itu diwujudkan melalui program pemberian sertifikasi Tingkat Komponen Dalam Negeri (TKDN) secara gratis untuk 9.000 produk industri kecil dan menengah (IKM) dan industri skala besar, termasuk bagi kelompok mesin dan peralatan pertanian yang mendukung program Pemulihan Ekonomi Nasional (PEN).

Langkah ini terbilang strategis untuk meningkatkan sertifikasi TKDN pada produk kelompok mesin dan peralatan pertanian. Berdasarkan catatan Kemenperin hingga Jumat (08/10), terdapat 107 produk dengan TKDN 25-40% dan 139 produk yang memiliki TKDN lebih dari 40%.

Melalui program ini, pemerintah berharap dapat mengurangi ketergantungan terhadap impor komponen alsintan. “Targetnya, nilai rata-rata TKDN naik 50% pada 2024 dari 43,3% pada 2020,” ujar Menteri Perindustrian Agus Gumiwang Kartasasmita, Sabtu (9/10).

Sebagai informasi, TKDN adalah besaran komponen produksi yang dibuat di Indonesia pada suatu produk barang dan jasa atau gabungan keduanya. Pembatasan penggunaan komponen impor dalam persentase tertentu diatur dalam Peraturan Pemerintah (PP) No. 29 Tahun 2018 tentang Pemberdayaan Industri.

Khusus untuk kelompok mesin dan peralatan pertanian, capaian TKDN-nya berkisar antara 14,5% hingga 96,3%.

Kepala Pusat Peningkatan Penggunaan Produk Dalam Negeri (Pusat P3DN) Kemenperin Nila Kumalasari mengatakan, aturan TKDN bersifat wajib untuk sejumlah kegiatan produksi, baik perusahaan yang berskala nasional maupun internasional.

Adapun verifikator yang ditunjuk oleh Kemenperin untuk memastikan penggunaan TKDN sesuai persentase adalah PT. Sucofindo (Persero) dan PT. Surveyor Indonesia (Persero). Keduanya juga dilibatkan untuk menyukseskan program sertifikasi TKDN gratis ini.

Sertifikasi TKDN gratis diberikan kepada produk dengan nilai TKDN minimal 25%. Satu perusahaan bisa mendapatkan fasilitasi tersebut hingga delapan sertifikat produk. Selain itu, satu sertifikat yang difasilitasi dapat memuat produk dengan jenis bahan baku dan proses produksi yang sama, meskipun beda dimensi.

Untuk mendapatkan sertifikasi gratis, pelaku IKM maupun industri besar dapat menghubungi Unit Bisnis Strategis Perdagangan Industri dan Kelautan Sucofindo maupun ke perwakilan cabang-cabang Sucofindo yang ada di daerah.

Kepala Unit Bisnis Strategis Perdagangan Industri dan Kelautan PT Sucofindo (Persero) Supriyanto menginformasikan, perusahaan hanya perlu menyiapkan dokumen Akta Pendirian Perusahaan dan Izin Usaha Industri (IUI) yang masih berlaku atau pengajuan IUI melalui Online Single Submission (OSS) di BKPM yang sudah berlaku efektif untuk tahap pengajuan.

Selanjutnya, lembaga surveyor akan melakukan site visit atau kunjungan pabrik untuk melihat fasilitas produksi yang digunakan dan menghitung porsi lokal dan impor dari bahan baku atau material yang digunakan, tenaga kerja (langsung dan tidak langsung), dan biaya tidak langsung pabrik (factory overhead).

Hingga akhir September 2021 tercatat sudah ada 8.677 produk dalam negeri yang mengantongi sertifikasi TKDN dengan nilai di atas 40%. Diikuti, 8.557 produk dalam negeri dengan nilai TKDN antara 25%-40%. Mengingat kesempatan memperoleh sertifikasi TKDN gratis ini hanya dibuka hingga akhir 2021, tak lupa Supriyanto mengajak para produsen untuk memanfaatkan program ini.

Sumber: industri.kontan.co.id

Perindustrian

Dorong Produk Mesin dalam Negeri, Kementerian Perindustrian Gelar Festival BMBI

Dipublikasikan oleh Cindy Aulia Alfariyani pada 14 Mei 2024

KONTAN.CO.ID - JAKARTA. Sebagai upaya mensosialisasikan produk lokal serta membuka akses masyarakat lebih mudah untuk belanja produk lokal, Kementerian Perindustrian menggelar Festival Virtual Bangga Mesin Buatan Indonesia (BMBIFest). Acara yang dihadirkan melalui Direktorat Jenderal Industri Kecil, Menengah, dan Aneka (Ditjen IKMA) ini utamanya menyasar pengembangan produk Industri Kecil dan Menengah (IKM).

Setelah sebelumnya digelar pada tahun 2020 dan mendapatkan respon antusias masyarakat, pada tahun 2021, BMBIFest kembali dilaksanakan dengan mengangkat tujuan untuk memperkenalkan potensi mesin-mesin buatan dalam negeri berkualitas serta mempermudah akses masyarakat Indonesia menemukan pelaku IKM pembuat mesin lokal untuk mendukung usahanya.

“Perlahan tapi pasti, kita harus dapat membuat peralatan dan permesinan yang dibutuhkan oleh Industri dengan kualitas yang diharapkan. BMBI Fest juga lahir dengan semangat untuk mendukung kebijakan substitusi impor,” jelas Plt Direktur Jenderal Industri Kecil, Menengah dan Aneka Reni Yanita dalam siaran pers, Sabtu (11/12).

Reni juga menyampaikan, festival ini dilaksanakan bekerja sama dengan Blibli.com yang juga mendorong agar IKM permesinan bergabung dalam virtual hub produk IKM permesinan di Blibli dengan nama official store “Galeri Mesin Lokal”.

Virtual hub ini kata Reni menampung IKM permesinan dengan 7 kategori produk, yaitu mesin pengolahan makanan dan minuman; mesin industri lainnya; mesin / alat kesehatan; elektronik / kelistrikan; alat / mesin teknologi tinggi; alat / mesin pertanian dan perikanan; dan alat transportasi.

“Dengan hadirnya Festival Bangga Mesin Buatan Indonesia diharapkan IKM peralatan / permesinan Indonesia memasuki tren bisnis digital yang berdampak pada perluasan pemasaran dan jaringan IKM melalui teknologi digital,” tambahnya.

Lay Ridwan Gautama, Executive Vice President of Digital and Automotive Category Blibli mengaku bangga dengan kolaborasi dengan Kementerian Perindustrian RI di Festival Bangga Mesin Buatan Indonesia 2021.

"Berdasarkan riset yang Blibli lakukan bersama dengan Litbang Kompas dan BCG baru-baru ini, dikatakan bahwa 77% UMKM di Indonesia mempekerjakan warga lokal, dan 64% dari pekerjanya menggantungkan hidup pada UMKM dan IKM. Hal ini menandakan bahwa UMKM dan IKM dapat memberikan lapangan pekerjaan dan mendorong pertumbuhan ekonomi di Indonesia. Karena itu melalui Galeri Mesin Lokal yang secara eksklusif hadir di platform Blibli, harapannya pengusaha IKM mampu memperluas pasar dan daya saing yang pada akhirnya akan memajukan industri nasional,” ungkap Lay.

Sekedar informasi, Festival Virtual Bangga Mesin Buatan Indonesia (BMBIfest21) akan diselenggarakan selama 3 (tiga) hari, pada tanggal 9-11 Desember 2021 melalui situs www.bmbifestival.id.

Dalam rangkaian Festival Virtual ini, untuk melengkapi pameran yang diikuti oleh IKM permesinan, juga akan dilaksanakan talkshow, webinar, sosialisasi serta diskusi yang akan memperkaya informasi bagi IKM khususnya IKM permesinan terkait kemudahan pembiayaan maupun potensi perluasan pasar baik itu pasar retail online, business-to-business, maupun pasar melalui belanja pemerintah.

Kegiatan Pameran BMBIFest ini diikuti oleh 45 (empat puluh lima) IKM dari kategori-kategori yang dibuka dimana sebanyak 15 (lima belas) IKM dari kategori Alat / Mesin Pertanian dan Perikanan; 8 (delapan) IKM kategori Alat / Mesin Teknologi Tinggi; 2 (dua) IKM kategori Alat Transportasi; 5 (lima) IKM kategori Mesin / Alat Kesehatan; 11 (sebelas) IKM kategori Mesin Industri Lainnya; dan 4 (empat) Mesin Pengolahan Makanan dan Minuman.

Sumber: industri.kontan.co.id

Perindustrian

Manfaatkan Teknologi Mutakhir, Industri Harus Buat Terobosan

Dipublikasikan oleh Farrel Hanif Fathurahman pada 09 Mei 2024

Industri di Tanah Air harus menghasilkan produk bernilai tambah tinggi agar bisa menghadapi serbuan produk impor. Terlebih di era perdagangan bebas saat ini, produk dalam negeri harus mampu bersaing hingga kancah internasional.

Demi mewujudkan itu, pemerintah proaktif memacu pengembangan industri nasional agar lebih berdaya saing global melalui berbagai instrumen. Baik berupa kebijakan maupun pemberian fasilitas fiskal maupun nonfiskal. Apalagi, sektor industri manufaktur selama ini konsisten memberikan kontribusi signifikan bagi perekonomian nasional.

"Salah satu upaya yang dapat dilakukan untuk mendorong peningkatan daya saing industri nasional adalah melalui kegiatan penciptaan dan pemanfaatan teknologi industri baru secara mandiri,” kata Menteri Perindustrian, Agus Gumiwang Kartasasmita, pada acara Penganugerahan Penghargaan Rintisan Teknologi Industri Tahun 2021 di Jakarta, Rabu (1/12).

Upaya itu merupakan salah satu wujud nyata dari implementasi program prioritas pada peta jalan Making Indonesia 4.0. Aspirasi besarnya adalah menjadikan Indonesia masuk dalam jajaran 10 negara dengan perekonomian terbesar di dunia pada 2030.

Menurut Menperin, untuk mencapai target 10 negara perekonomian terbesar di dunia diperlukan juga terobosan di bidang industri dengan memanfaatkan perkembangan teknologi mutakhir. Tidak cukup hanya mengandalkan pertumbuhan ekonomi secara organik.

Kepala Badan Standardisasi dan Kebijakan Jasa Industri (BSKJI) Kementerian Perindustrian, Doddy Rahadi, menyampaikan pihaknya senantiasa mendukung perekayasaan, inovasi atau invensi teknologi yang dilakukan pelaku industri nasional. Apresiasi ini diwujudkan melalui pemberian penghargaan Rintisan Teknologi Industri (Rintek).

"Tujuan dari pemberian penghargaan ini untuk meningkatkan semangat industriawan agar selalu menciptakan dan memanfaatkan teknologi baru dalam meningkatkan kualitas produk yang memenuhi kebutuhan konsumen saat ini," ujar Doddy. "Pada akhirnya produk nasional mampu berdaya saing di perdagangan domestik maupun internasional.”

Penghargaan Rintek dilaksanakan rutin setiap tahun oleh Kemenperin sejak 2006. Mulai 2012, kegiatan ini diselenggarakan setiap dua tahun sekali pada tahun genap. Namun, karena dampak pandemi Covid-19, kegiatan penghargaan Rintek diundur menjadi 2021.

Hingga saat ini, penghargaan telah diberikan kepada 67 perusahaan industri atas 88 rintisan teknologi industri yang dihasilkan. Untuk tahun ini, telah dilaksanakan proses penilaian dan seleksi penerima Penghargaan Rintek 2021. Kemenperin telah menetapkan 16 perusahaan sebagai penerima penghargaan.

Perusahaan penerima penghargaan itu diantaranya PT Dirgantara Indonesia (Persero) dengan rintisan teknologi Pesawat Terbang Tanpa Awak (PTTA) Medium Altitude Long Endurance (MALE). Lalu PT Gabag Indonesia (Aplikasi Kantong ASI Pertama di Dunia), dan PT Pupuk Kalimantan Timur (Menurunkan Ammonia Losses 7 Ton per Hari dan Meningkatkan Produksi Urea 14 Ton per Hari dengan Penambahan Low Pressure Ammonia Absorber di Seksi Recovery Pabrik Urea-4).

Sumber Artikel : Republika.co.id

Perindustrian

Kemenperin Buka Program D1 Penjaminan Mutu Industri Pangan Berbasis Digitial

Dipublikasikan oleh Farrel Hanif Fathurahman pada 09 Mei 2024

Kementerian Perindustrian proaktif mendorong peningkatan kualitas sumber daya manusia (SDM) di sektor industri. Upaya strategis yang telah dijalankan antara lain menjalin kerja sama antara Badan Pengembangan Sumber Daya Manusia Industri (BPSDM) dengan sektor industri.

“Kolaborasi yang terjalin misalnya antara Politeknik AKA Bogor selaku salah satu perguruan tinggi vokasi yang dibina BPSDMI Kemenperin dengan perusahaan pengolahan susu PT Indolakto yang telah menerapkan industri 4.0. Kerja sama ini dalam rangka menyelenggarakan pendidikan setara Diploma 1 (D1) bidang penjaminan mutu industri pangan,” kata Kepala BPSDMI Kemenperin, Arus Gunawan di Jakarta, Selasa (25/1).

Kerja sama tersebut ditandai dengan penandatanganan MoU antara Kepala BPSDM Kemenperin, Arus Gunawan dengan GM Human Resources PT Indolakto, Tito Rianto di gedung Pusat Industri Digital Indonesia (PIDI).

Kepala BPSDMI menjelaskan, program D1 yang diinisiasi oleh BPSDMI Kemenperin merupakan upaya untuk menyelaraskan kebutuhan industri dan perkembangan teknologi modern. Misalnya, calon peserta akan dibekali dengan mata kuliah terkait penerapan industri 4.0. “Total ada sebanyak 40 SKS, yang terdiri dari 70% praktik dan 30% teori,” tuturnya.

Untuk mengimplementasikan hasil perkuliahan, calon lulusan diwajibkan mengikuti program magang di perusahaan tersebut untuk belajar mengenai penerapan industri 4.0. “Program setara D1 ini akan diikuti oleh 25 peserta yang berasal dari empat pabrik Indolakto yang berlokasi di Jakarta, Cicurug, Pandaan dan Purwosari,” imbuhnya.

Arus menyampaikan, program setara D1 tersebut juga merupakan Langkah awal yang sejalan dengan kebijakan pembangunan vokasi industri bertaraf global menuju corporate university. Hal ini merupakan inisiatif strategis program transformasi kelembagaan BPSDMI dan unit-unit pendidikan untuk melakukan perubahan menuju arah global. “Upaya transformasi sebagai corporate university dilakukan melalui penyelenggaraan pendidikan dual system dengan science, technology, engineering, and mathematics (STEM) learning model berstandar global dan pengembangan kelas industri,” paparnya.

BPSDMI Kemenperin terus melakukan upaya penguatan dan pengembangan SDM industri melalui program pendidikan vokasi yang link and match dengan industri. Selain itu, dalam menyiapkan kompetensi SDM dalam menghadapi era industri 4.0, Kemenperin telah membangun Pusat Industri Digital Indonesia (PIDI 4.0) sebagai solusi satu atap implementasi Industri 4.0 di Indonesia dan sebagai Jendela Industri 4.0 Indonesia pada dunia.

“PIDI 4.0 akan menyediakan layanan transformasi industri 4.0 bagi seluruh pelaku industri dalam bentuk showcase, capacity building, ekosistem industri 4.0, pendampingan, serta rekayasa dan pengembangan kecerdasan buatan,” paparnya.

GM Human Resources PT Indolakto, Tito Rianto menyampaikan, kerja sama ini merupakan wujud nyata sinergi antara PT Indolakto dengan pemerintah khususnya Kemenperin. “Dalam pengembangan industri 4.0, kami berhasil meraih Award INDI 4.0 yang digagas oleh Kemenperin,” ujarnya.

PT Indolakto ditetapkan sebagai light house program digitalisasi untuk kategori industri makanan dan minuman. PT Indolakto merupakan anak perusahaan PT Indofood Sukses Makmur Tbk yang memiliki program Indofood Riset Nugraha sejak tahun 2006. Hingga saat ini, program tersebut telah menjangkau kerja sama dengan 642 mahasiswa dan 122 universitas.

“Terkait pengembangan industri 4.0, PT. Indolakto juga akan menjadi bagian dari showcase PIDI 4.0 dengan menyediakan mini plant industri makanan di PIDI 4.0. Tujuannya untuk pembelajaran bagi masyarakat dan industri terkait industri 4.0, dan implementasinya pada industri manufaktur,” ungkap Tito.

Sementara itu, Menurut Direktur Politeknik AKA Bogor Henny Rochaeni, perkuliahan Program Diploma 1 tersebut akan diselenggarakan mulai tanggal 1 Maret 2022 sampai akhir tahun 2022. Perkuliahan teori dilaksanakan secara online, sedangkan praktik digelar secara offline di Laboratorium Learning Center PT Indolakto Cicurug, Sukabumi, Jawa Barat.

Selain itu, calon lulusan diberikan kesempatan mengikuti uji kompetensi dengan skema “Menyusun Dokumentasi HACCP” oleh LSP yang terlisensi Badan Nasional Sertifikasi Profesi (BNSP). “Melalui program setara D1 ini, seluruh lulusan dapat terserap industri dan dapat meningkatkan daya kinerja perusahaan, khususnya PT Indolakto, terutama pada implementasi industri 4.0 bidang industri pengolahan susu,” tutur Henny.

Lebih lanjut, program setara D1 ini dapat dilanjutkan dengan kerja sama pengembangan prodi Penjaminan Mutu Industri Pangan melalui pengembangan showcase industri 4.0 pengolahan susu sebagai bagian dari implementasi kurikulum industri 4.0. “Selain itu, PT Indolakto bisa dijadikan tempat praktik mahasiswa Politeknik AKA Bogor dalam menerapkan industri 4.0 di industri pengolahan susu,” tandasnya.

Sumber Artikel : kemenperin.go.id