Industri Logam

Serikat Buruh Industri Pertambangan dan Energi (SBIPE) Resmi Didirikan di Morowali, Sulawesi Tengah

Dipublikasikan oleh Cindy Aulia Alfariyani pada 08 Mei 2024

9 Februari 2024- Para pekerja dari Indonesia Morowali Industrial Park (IMIP) berkumpul dalam acara deklarasi dan diskusi untuk meresmikan pendirian Serikat Buruh Industri Pertambangan dan Energi (SBIPE) di Morowali, Sulawesi Tengah, Kamis (8/9/2023).

Serikat ini didirikan sebagai wadah bagi para pekerja industri nikel untuk memperjuangkan hak-hak mereka demi kehidupan yang lebih baik di tengah kondisi kerja yang buruk, termasuk upah rendah yang memaksa pekerja bekerja lembur, pemutusan hubungan kerja (PHK) yang sewenang-wenang, perusakan lingkungan hidup, hingga lemahnya standar keselamatan kerja dan kecelakaan kerja yang terus menerus terjadi, termasuk ledakan tanur peleburan nikel di PT Indonesia Tshinghan Stainless Steel (ITSS) yang menewaskan 21 orang dan melukai 38 lainnya pada 24 Desember tahun lalu.

“Pemerintah menggembar-gemborkan hilirisasi nikel sebagai solusi bagi perekonomian dan semua masalah di Indonesia. Namun, hanya sedikit orang yang melihat situasi di lapangan. Pekerja berada dalam posisi yang lemah. Upah yang kecil memaksa kami untuk terus bekerja lembur dengan waktu istirahat yang minim, yang berujung pada kelelahan dan kecelakaan. Termasuk ledakan di tungku PT ITSS akhir tahun lalu, yang juga terjadi karena para pekerja melakukan perbaikan di lapangan selama 24 jam,” ujar Hendrik Foord Jebbs, Ketua Umum SBIPE.

“Kami mendirikan serikat pekerja ini untuk mendesak industri agar menjunjung tinggi hak-hak pekerja. Selain upah dan jam kerja, buruh sering kali dibiarkan terkatung-katung. Sementara itu, perusahaan dengan seenaknya melakukan praktik outsourcing dan merekrut pekerja dari luar negeri dengan upah yang tidak setara. Praktik hilirisasi yang serampangan dan tanpa memanusiakan buruh ini akan terus kami lawan sampai titik darah penghabisan,” pungkas Hendrik.

Dalam riset Trend Asia, sepanjang tahun 2015-2022 kecelakaan kerja telah merenggut 53 korban jiwa dan 76 korban luka-luka di 15 lokasi smelter nikel di Sulawesi dan Maluku.

Pada periode yang sama, di IMIP sendiri telah terjadi 18 insiden kecelakaan yang merenggut 15 nyawa dan 41 luka-luka. Tingginya angka kecelakaan ini dinilai sebagai akibat dari lemahnya pengawasan dan korupsi di IMIP.

“Praktik hilirisasi di Indonesia merupakan kebijakan eksploitasi sumber daya alam dan sumber daya manusia secara besar-besaran yang dapat dilihat dari kerusakan lingkungan di sekitar sentra industri nikel, praktik perburuhan yang diskriminatif antara tenaga kerja asing dengan tenaga kerja lokal, dan fleksibilitas pasar tenaga kerja yang masif di sektor yang sepenuhnya bergantung pada modal asing,” ujar Catur Widi dari Rasamala Hijau.

Dalam diskusi tersebut, para pembicara menyinggung tentang banyaknya peraturan yang telah dipangkas untuk memfasilitasi investasi di industri hilir. Hal ini menyebabkan praktik industri yang sembrono yang merusak lingkungan, menindas pekerja, dan sarat dengan korupsi.

Pembentukan serikat pekerja ini diharapkan dapat memberikan tekanan terhadap praktik-praktik industri yang buruk di IMIP, terutama dalam melindungi hak-hak pekerja.

Laode M. Syarif, Direktur Eksekutif Kemitraan dan mantan wakil ketua Komisi Pemberantasan Korupsi (KPK), mengatakan bahwa nafsu hilirisasi pemerintah telah melewati berbagai mekanisme keselamatan manusia, sosial, dan lingkungan.

RUU KPK diselesaikan dalam waktu 2 minggu, Revisi UU Minerba dalam waktu 4 minggu, dan juga UU Ciptaker, semuanya merupakan regulasi yang disahkan dengan cepat oleh pemerintah yang sangat dipengaruhi oleh kepentingan bisnis.

“Tidak heran jika kerusakan dan kecelakaan lingkungan terjadi berulang kali. Ini bukti bahwa pengawasan juga lemah dan sangat mungkin dikorupsi. Nikel didorong untuk transisi energi bersih dengan baterai, tetapi percuma jika praktiknya merusak lingkungan dan tidak manusiawi bagi pekerja,” kata Laode.

“Ada banyak alasan yang membuat sektor pertambangan rentan terhadap korupsi dan manajemen yang buruk: manajemen perizinan yang berantakan, peraturan yang dikooptasi oleh kepentingan elit, kurangnya transparansi, dan penegakan hukum yang lemah,” kata Gita Ayu Atikah dari Transparency International.

“UU Minerba 2020 harus direvisi. Selain itu, mekanisme pengaduan dan transparansi terhadap industri harus ditegakkan agar tidak sewenang-wenang. Semoga dengan terbentuknya serikat pekerja ini dapat membantu pekerja untuk mendorong tata kelola industri yang akuntabel,” tambahnya.

“Upaya hilirisasi sebenarnya sudah berjalan selama 10 tahun, tapi apa dampaknya? Dalam banyak kasus, justru terjadi deindustrialisasi. Hilirisasi pada praktiknya hanya menguntungkan segelintir elit di Jakarta. Untuk mendapatkan keuntungan, para pengusaha memangkas biaya lingkungan, tenaga kerja, dan keamanan. Pada akhirnya, buruh dan masyarakat lokal di sekitar kawasan industri yang harus menanggung beban agar para pengusaha dan politisi di Jakarta semakin kaya. Kita benar-benar harus mengevaluasi promosi hilirisasi ini,” pungkas Ahmad Ashov Birry dari Trend Asia.

Disadur dari: trendasia.org

Industri Logam

Tiga Fase Menuju Produksi Baja Ramah Lingkungan

Dipublikasikan oleh Cindy Aulia Alfariyani pada 08 Mei 2024

Baja adalah produk yang sangat berkelanjutan yang dapat didaur ulang tanpa batas dan sangat penting untuk infrastruktur yang diperlukan untuk mengembangkan industri, termasuk e-mobilitas dan energi terbarukan. Namun, CO2 yang dihasilkan oleh setiap ton produksi baja mentah hampir dua kali lipat dari baja yang diproduksi. Secara keseluruhan, industri besi dan baja bertanggung jawab atas 7-10% emisi karbon global.

Oleh karena itu, sektor ini harus mengubah cara produksi logam secara mendasar, dengan prinsip-prinsip keberlanjutan sebagai inti dari prosesnya, didukung oleh teknologi baru, sumber energi bersih, dan penerapan kecerdasan buatan. Baja hijau adalah istilah yang muncul untuk mewujudkan transformasi global industri logam ini.

Dengan permintaan untuk produksi ramah lingkungan yang bertepatan dengan peningkatan yang stabil dalam permintaan baja yang mendasarinya, harga premium untuk baja hijau akan muncul, membantu mendanai transformasi rute produksi dan menciptakan industri yang berkelanjutan.

Namun, transisi ini tidak akan terjadi dalam semalam; para ahli di Primetals Technologies melihat transisi ini dalam tiga fase.

Fase pengoptimalan

Dikembangkan lebih dari 70 tahun yang lalu, tungku oksigen dasar (BOF) telah merevolusi industri baja. Saat ini, blast furnace (BF) dan rute BOF mencakup sekitar 70% dari produksi baja di seluruh dunia. Namun, memproduksi satu ton baja dengan cara ini menghasilkan hampir dua ton emisi CO₂.

Kabar baiknya adalah bahwa teknologi yang sudah tersedia dapat mengurangi emisi ini sebesar 25-40% sekaligus meningkatkan hasil produksi dan mengurangi biaya perawatan dan limbah. Untuk blast furnace, teknologi ini berkisar dari meniupkan lebih banyak oksigen ke dalam BF untuk meningkatkan efisiensi pembakaran hingga memulihkan panas melalui turbin 'top gas recovery' khusus.

Dengan memanfaatkan kemampuan baja untuk didaur ulang, meningkatkan penggunaan scrap merupakan titik fokus yang jelas di seluruh fase menuju baja ramah lingkungan. Primetals Technologies telah mengembangkan 'crafted scrap', sebuah cara untuk memanfaatkan sensor pelacakan dan alat bertenaga AI untuk memastikan kumpulan scrap yang disortir dan dimurnikan dengan baik dikirim ke unit peleburan.

Penggunaan skrap memang memiliki rintangan tambahan, tetapi skrap yang dipanaskan terlebih dahulu, biasanya sekitar 800˚C, dapat meningkatkan jumlah yang dapat diproses oleh BOF dari sekitar 15% hingga 20%. Menambahkan teknologi seperti konverter hembusan bawah dapat meningkatkan laju pengikisan hingga 30-50%, mengurangi emisi CO₂ hingga hampir dua perlima.

Digitalisasi adalah cara lain untuk meningkatkan efisiensi, mulai dari teknologi pengukuran hingga manajemen data. Jaringan sensor menciptakan 'orkestra digital', di mana setiap bagian dari proses pembuatan baja berinteraksi dalam harmoni yang sempurna.

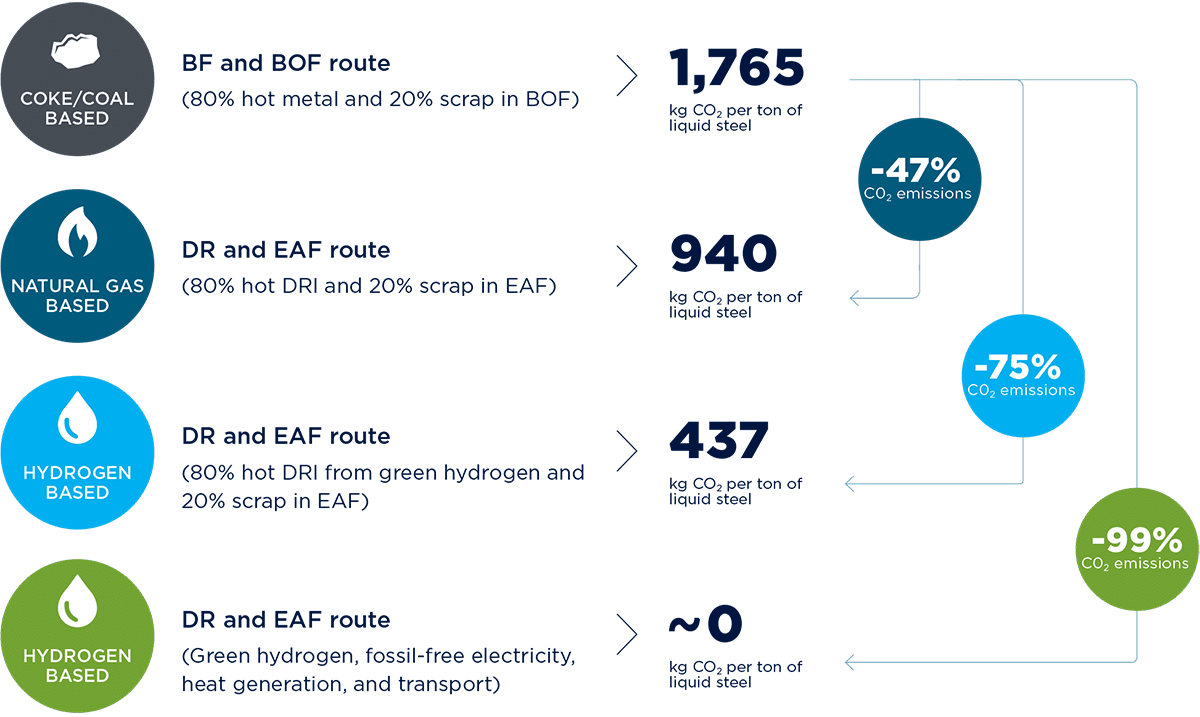

Membandingkan potensi pengurangan emisi CO2 dari berbagai rute proses yang berbeda untuk baja cair.

Fase transisi

Sementara itu, teknologi baru muncul pada saat yang tepat. Dengan sekitar 70% dari seluruh BF di seluruh dunia memerlukan pelapisan ulang pada tahun 2030, produsen memiliki peluang jangka pendek untuk beralih ke dua inovasi utama: reduksi langsung bijih besi (DRI) dan elektrifikasi.

Proses reduksi langsung MIDREX telah mendapatkan daya tarik di seluruh dunia sebagai proses DRI terkemuka, dengan manfaat langsung untuk pengurangan CO2 dan produksi besi briket panas (hot-briket iron, HBI) berkualitas tinggi.

HBI merupakan bahan yang berharga karena dapat dengan mudah diangkut, diimplementasikan di pabrik baja terintegrasi yang sudah ada dan digunakan dalam pembuatan baja listrik. Selain itu, pabrik MIDREX yang beroperasi sepenuhnya dengan gas alam secara signifikan mengurangi emisi secara keseluruhan dibandingkan dengan BF. Mampu beroperasi 100% dengan hidrogen, pabrik MIDREX dapat bertransisi seiring dengan berkembangnya ekonomi hidrogen.

Untuk cara produksi baja yang paling ramah lingkungan, beralih dari rute BF-BOF tradisional ke pembuatan baja listrik berbasis skrap dapat menjadi pabrik baja yang 'tahan masa depan'. Peralihan ini rumit, tetapi berinvestasi dalam EAF sambil terus mengoperasikan aset yang ada di pabrik peleburan memungkinkan produsen baja untuk mengurutkan perubahan yang diperlukan untuk logistik pabrik dan mempertahankan kapasitas.

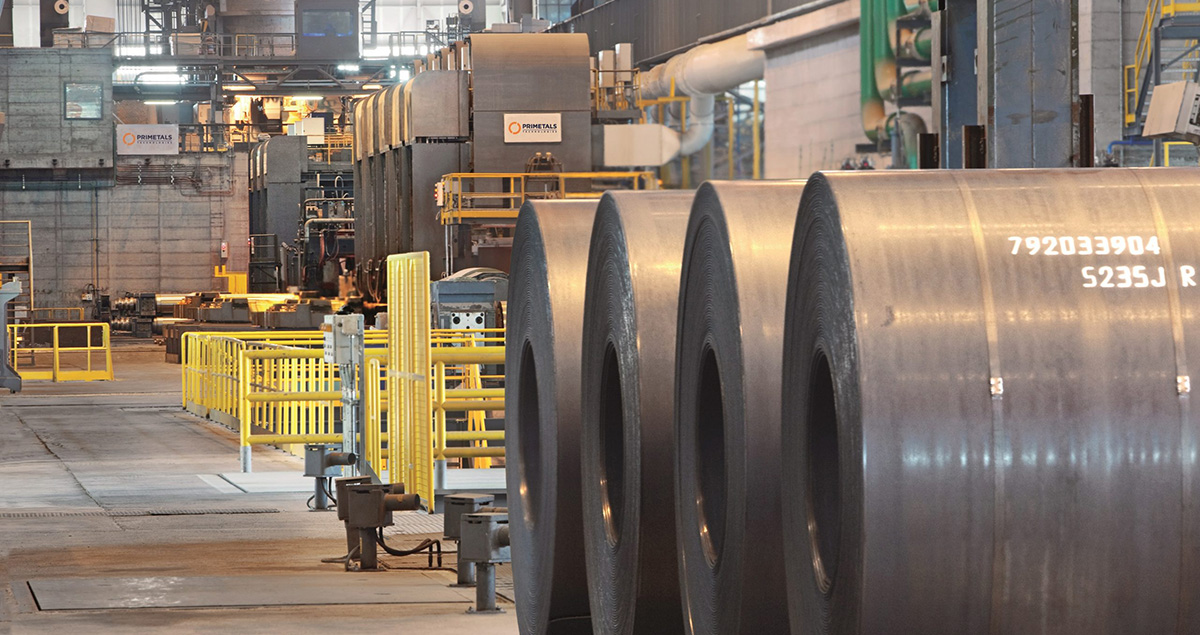

Lini ESP Arvedi - menggabungkan proses pengecoran dan pengerolan menghemat sejumlah besar energi dalam produksi baja

Selain memasukkan perubahan ke dalam rantai nilai bahan baku atau meltshop itu sendiri, proses produksi hilir, seperti pengecoran dan penggulungan kontinu menghadirkan peluang peningkatan lebih lanjut. Arvedi ESP, atau produksi strip tanpa henti, memungkinkan produsen untuk beralih dari logam cair ke produk akhir canai dalam waktu singkat dengan konsumsi energi yang lebih sedikit dan dalam format yang sangat ringkas, sehingga tidak perlu melakukan langkah pemanasan tambahan.

Mencapai baja hijau

Langkah terakhir untuk memproduksi baja ramah lingkungan adalah menghilangkan emisi karbon.

Untuk solusi DRI, ini berarti menggunakan 100% hidrogen sebagai agen pereduksi, bukan gas alam - dengan Primetals Technologies yang menawarkan teknologi HyREX dan HYFOR. Saat ini, bekerja sama dengan voestalpine dan perusahaan pertambangan Fortescue, Primetals Technologies sedang melakukan pra-rekayasa pabrik percontohan skala industri di Linz, Austria, mengembangkan keberhasilan pabrik percontohan HYFOR untuk memproduksi besi kasar ramah lingkungan dari serbuk bijih besi.

Pada saat yang sama, para produsen juga berfokus untuk memasukkan produksi hidrogen ke dalam infrastruktur pabrik mereka, seperti H2Future: fasilitas percontohan untuk menguji aplikasi hidrogen dalam produksi baja, yang terletak di pabrik baja Voestalpine di Linz.

Dengan perluasan elektrifikasi, menyalakan EAF dengan energi terbarukan dapat secara efektif menghilangkan semua emisi dari bagian proses pembuatan baja ini. Namun, pertumbuhan yang cepat di sektor energi terbarukan yang diperlukan untuk memasok daya yang dibutuhkan industri baja akan membutuhkan baja dalam jumlah besar.

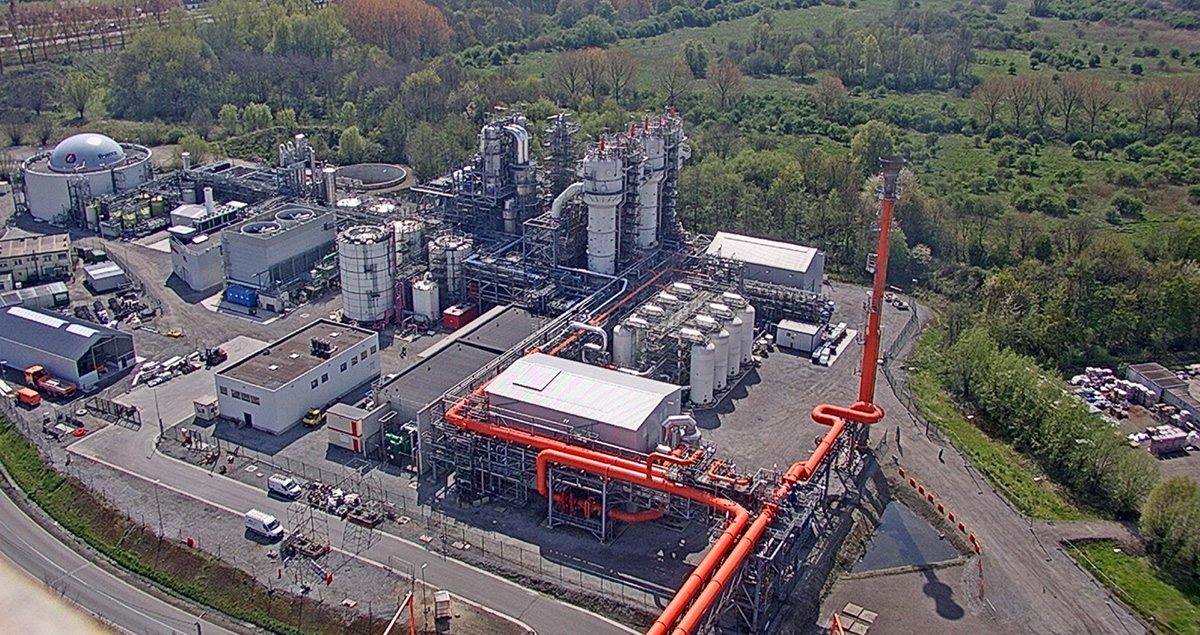

Pemandangan pabrik Steelanol LanzaTech di ArcelorMittal Gent, Belgia, yang mengurangi emisi tanur tiup

Menyadari bahwa beberapa produsen mungkin lebih lambat dalam bertransisi ke rute produksi nol karbon, produsen juga berfokus pada daur ulang emisi karbon yang sebelumnya terbuang melalui teknologi penangkapan karbon. Bermitra dengan LanzaTech, Primetals Technologies telah membantu membangun pabrik “Steelanol” fermentasi gas di fasilitas ArcelorMittal di Gent, Belgia, yang mendaur ulang limbah gas tanur sembur menjadi bioetanol.

Mengubah limbah menjadi produk sampingan yang berharga, memulihkan bahan baku, berkontribusi pada ekonomi sirkular, dan menjadi industri netral karbon tanpa limbah - masa depan logam yang berkelanjutan ditentukan oleh teknologi baja hijau yang membentuk kembali produksi baja global.

Disadur dari: spectra.mhi.com

Industri Logam

Peran Fabrikasi Logam dalam Berbagai Industri: Dari Pembuatan Kapal hingga Konstruksi

Dipublikasikan oleh Cindy Aulia Alfariyani pada 08 Mei 2024

Fabrikasi logam

Seperti yang mungkin Anda ketahui, fabrikasi logam melibatkan pengubahan logam mentah menjadi berbagai bentuk dan rupa, sehingga cocok untuk tujuan tertentu. Berbagai macam industri dan bisnis sekarang menggunakan produk fabrikasi logam - menggunakan produk tersebut untuk membantu mereka melakukan pekerjaan sehari-hari dengan lebih efektif dan secara signifikan meningkatkan produktivitas mereka. Di bawah ini kami menjelajahi industri yang menggunakan produk fabrikasi logam, termasuk yang dibuat di Fabrikasi Logam Khusus; menyoroti jenis produk spesifik yang digunakan oleh masing-masing industri dan alasannya.

Industri pembuatan kapal

Berbagai proses fabrikasi logam digunakan dalam industri pembuatan kapal. Kapal sering digunakan untuk layanan yang berhubungan dengan militer dan, oleh karena itu, kapal harus memiliki standar yang sangat tinggi. Ukuran dan bentuk bagian logam harus 100% akurat, sehingga memastikan kapal dapat dibangun dengan sukses dan memastikan keselamatan semua orang yang nantinya akan berada di dalamnya.

Produk fabrikasi logam yang cenderung dibuat untuk industri ini meliputi:

- Tangga

- Tangga

- Lantai / kisi-kisi

- Pipa pengangkut

- Platform

Pembuatan kapal melalui fabrikasi logam juga membutuhkan penggunaan mesin yang sangat berat. Hal ini untuk memungkinkan pergerakan komponen dan produk yang berat dan juga memungkinkan komponen tersebut dibengkokkan dan dibentuk, sesuai dengan kebutuhan kapal. Mesin seperti rem tekan hidrolik, misalnya, sering digunakan dalam industri pembuatan kapal.

Industri properti

Beberapa bagian rumah Anda sangat bergantung pada pembuatan produk logam. Proses fabrikasi logam dapat digunakan untuk membengkokkan dan membentuk produk logam dan produk logam ini sering ditemukan di dapur rumah Anda. Sekali lagi, mesin berat yang kuat (seperti rem tekan hidrolik) biasanya akan digunakan dalam proses fabrikasi logam ini - sehingga membantu memproduksi berbagai produk logam yang kuat dan berkualitas tinggi yang terlihat di lingkungan rumah tangga.

Industri kedirgantaraan

Proses fabrikasi logam yang digunakan dalam industri kedirgantaraan sangat mirip dengan industri pembuatan kapal. Setiap pesawat yang dirancang dan diproduksi melalui fabrikasi logam, harus sesuai untuk diterbangkan oleh masyarakat umum dan staf militer dengan cara yang aman. Akibatnya, semua produk logam harus diproduksi dengan presisi dan akurasi yang sangat tinggi. Produk fabrikasi logam juga digunakan dalam konstruksi pesawat ruang angkasa, yang digunakan untuk meluncurkan astronot ke luar angkasa.

Jenis-jenis produk kedirgantaraan yang dibuat melalui proses fabrikasi logam adalah:

- Satelit

- Rangka pesawat terbang

- Blok silinder pesawat terbang

Industri energi

Industri energi dapat dibagi ke dalam sejumlah kategori yang berbeda dan setiap kategori menggunakan fabrikasi logam dengan cara tertentu. Sebagai contoh, proses fabrikasi logam digunakan dalam pembuatan produk yang berhubungan dengan energi nuklir, tenaga surya, energi angin, minyak dan gas.

Jenis-jenis produk terkait energi yang dibuat melalui proses fabrikasi logam adalah:

- Jaringan pipa

- Sumur minyak dan gas

- Komponen untuk turbin bertenaga listrik

- Inti transformator

- Menara transmisi

- Turbin angin

- Pelindung elektromagnet

Industri medis

Presisi dan keamanan adalah dua aspek yang sangat diperhatikan dalam pembuatan produk untuk layanan medis. Oleh karena itu, proses fabrikasi logam dianggap perlu dan berbagai macam produk dalam industri ini diproduksi melalui proses fabrikasi logam.

Industri pertambangan

Pertambangan tidak akan dapat bekerja seefektif yang dilakukannya tanpa menggunakan produk fabrikasi logam. Industri pertambangan membutuhkan produk yang mampu menyelesaikan pekerjaan, terlepas dari kondisi apa pun yang mereka hadapi. Berkat fabrikasi logam, industri pertambangan dapat memiliki berbagai produk berkinerja tinggi yang presisi yang dapat mereka gunakan - termasuk berbagai mesin dan perkakas yang dibuat melalui proses fabrikasi logam dan sempurna untuk digunakan di industri ini.

Produk pertambangan yang dibuat melalui proses fabrikasi logam adalah:

- Dragline

- Mobil tambang

- Truk

- Penggerak sabuk

- Pemuat

- Sekop

Industri konstruksi

Proses fabrikasi logam sangat penting bagi industri konstruksi. Ini adalah industri yang membutuhkan produk kokoh yang dikeraskan, baik untuk penataan bangunan yang sebenarnya maupun untuk peralatan dan perangkat keras yang dibutuhkan dalam pekerjaan sehari-hari. Dengan menggunakan produk fabrikasi logam, perusahaan konstruksi dapat membuat dasar yang terstruktur untuk jembatan, gudang, rumah, dan bangunan lainnya. Beberapa produk fabrikasi logam yang digunakan dalam industri konstruksi antara lain:

- Pegangan tangan

- Baut

- Balok penopang/balok baja

- Kabel

- Gelagar

- Jalan setapak industri

- Bingkai bangunan

- Mata air

- Kurung

- Sekrup

- Kacang-kacangan

Disadur dari: special-metals.co.uk

Industri Logam

Pemeliharaan Prediktif dalam Industri Besi dan Baja: Meningkatkan Keandalan, Efisiensi, dan Keselamatan Operasi

Dipublikasikan oleh Cindy Aulia Alfariyani pada 08 Mei 2024

Penerapan strategi pemeliharaan prediktif dalam industri besi dan baja telah menjadi pendekatan yang sangat penting dalam memastikan keandalan dan efisiensi operasi. Dengan memanfaatkan teknologi canggih, pemeliharaan prediktif telah berevolusi menjadi sistem canggih yang dirancang untuk mengatasi tantangan unik yang ditimbulkan oleh alat berat dan proses yang rumit di industri ini.

Teknologi pemeliharaan prediktif utama dalam industri besi dan baja

Analisis vibrasi:

Analisis vibrasi menonjol sebagai teknologi utama dalam pemeliharaan prediktif untuk sektor besi dan baja. Dengan terus memantau pola getaran mesin-mesin penting seperti rolling mill dan blast furnace, penyimpangan dari perilaku normal dapat dideteksi. Getaran yang tidak biasa sering kali mendahului kegagalan peralatan, sehingga memungkinkan intervensi proaktif sebelum kerusakan besar terjadi.

Pencitraan termal:

Pencitraan termal memainkan peran penting dalam mengidentifikasi anomali dalam suhu peralatan. Dalam industri besi dan baja, di mana suhu tinggi merupakan hal yang melekat, pencitraan termal digunakan untuk mendeteksi inefisiensi panas berlebih atau pendinginan. Teknologi ini membantu dalam menunjukkan potensi kegagalan dalam tungku, sistem pemanas sendok, dan proses intensif panas lainnya, sehingga memungkinkan pemeliharaan tepat waktu dan mencegah waktu henti yang mahal.

Analisis minyak:

Kesehatan oli pelumas pada alat berat merupakan indikator utama kondisi peralatan. Analisis oli melibatkan pemantauan komposisi dan sifat oli yang digunakan pada alat berat yang penting, seperti roda gigi dan bearing. Mendeteksi perubahan kualitas oli memberikan wawasan tentang tingkat keausan dan kontaminasi, memandu tim pemeliharaan dalam mengambil keputusan yang tepat tentang penggantian pelumas atau intervensi mesin.

Pemantauan akustik:

Pemantauan akustik melibatkan penangkapan dan analisis pola suara yang dikeluarkan oleh mesin. Dalam industri besi dan baja, di mana proses yang luas dan kompleks beroperasi secara konstan, pemantauan akustik membantu mengidentifikasi suara abnormal yang mungkin menandakan kegagalan yang akan datang. Teknologi ini sangat efektif dalam memantau kondisi peralatan yang berputar dan mendeteksi masalah seperti ketidaksejajaran atau cacat bantalan.

Integrasi pemeliharaan prediktif dalam proses besi dan baja

Pemantauan peralatan kritis secara Real-time:

Pemantauan waktu nyata sangat penting bagi keberhasilan pemeliharaan prediktif dalam industri besi dan baja. Melalui pengumpulan dan analisis data yang berkelanjutan dari sensor yang tertanam di mesin, operator mendapatkan wawasan langsung tentang kesehatan dan kinerja peralatan penting. Kesadaran waktu nyata ini memungkinkan pengambilan keputusan yang cepat dan kemampuan untuk melakukan intervensi dengan segera untuk mencegah kerusakan yang tidak terduga.

Penjadwalan pemeliharaan berbasis kondisi:

Pemeliharaan berbasis kondisi melibatkan penjadwalan aktivitas pemeliharaan berdasarkan kondisi aktual peralatan, bukan berdasarkan interval waktu tertentu. Dengan memanfaatkan data dari teknologi pemeliharaan prediktif, tim pemeliharaan dapat mengoptimalkan jadwal, memfokuskan upaya di tempat yang paling dibutuhkan. Pendekatan ini meminimalkan waktu henti yang tidak perlu dan memaksimalkan efisiensi sumber daya pemeliharaan.

Strategi penggantian peralatan proaktif:

Pemeliharaan prediktif memungkinkan pengembangan strategi penggantian peralatan secara proaktif. Dengan memprediksi secara akurat sisa masa pakai komponen mesin, organisasi dapat merencanakan dan melaksanakan penggantian secara tepat waktu, menghindari kegagalan mendadak yang dapat mengganggu produksi. Pendekatan strategis ini meningkatkan keandalan operasional secara keseluruhan dan berkontribusi pada penghematan biaya jangka panjang.

Manfaat pemeliharaan prediktif dalam industri besi dan baja

Pemeliharaan prediktif telah muncul sebagai kunci utama untuk mencapai keuntungan yang tak tertandingi dalam industri besi dan baja, mengatasi tantangan unik yang ditimbulkan oleh alat berat, proses bersuhu tinggi, dan tuntutan produksi yang berkelanjutan. Integrasi strategi pemeliharaan prediktif memberikan manfaat transformatif di berbagai aspek operasi.

Peningkatan keandalan peralatan

Deteksi dini potensi kegagalan:

Dalam industri besi dan baja, di mana komponen penting seperti rolling mill, blast furnace, dan ladle furnace beroperasi dalam kondisi ekstrem, deteksi dini potensi kegagalan sangat penting. Teknologi pemeliharaan prediktif, seperti analisis getaran dan pencitraan termal, memungkinkan operator mengidentifikasi penyimpangan halus dalam perilaku mesin. Sistem peringatan dini ini memungkinkan intervensi proaktif, mencegah kegagalan bencana dan menjaga keandalan peralatan yang sangat penting untuk proses produksi.

Peningkatan umur peralatan:

Sifat produksi besi dan baja yang tiada henti memberikan tekanan yang signifikan pada komponen mesin. Melalui pemeliharaan prediktif, organisasi dapat mengoptimalkan masa pakai peralatan dengan mengatasi masalah keausan sebelum masalah tersebut meningkat. Dengan menggunakan penjadwalan pemeliharaan berbasis kondisi, komponen dapat diganti atau diperbaharui pada waktu yang tepat, sehingga memperpanjang masa pakai keseluruhan mesin kritis dan mengurangi frekuensi penggantian yang mahal.

Penghematan biaya

Mengurangi biaya pemeliharaan:

Kegiatan pemeliharaan yang tidak terencana dalam industri besi dan baja dapat menjadi sangat mahal, baik dalam hal tenaga kerja maupun material. Strategi pemeliharaan prediktif, dengan memberikan wawasan yang dapat ditindaklanjuti tentang kondisi peralatan, memungkinkan aktivitas pemeliharaan yang terencana dan bertarget. Pendekatan proaktif ini meminimalkan kebutuhan perbaikan darurat yang reaktif, sehingga mengurangi biaya pemeliharaan secara keseluruhan dan alokasi sumber daya yang efisien.

Meminimalkan waktu henti dan kerugian produksi:

Waktu henti dalam produksi besi dan baja diterjemahkan secara langsung menjadi kehilangan pendapatan. Pemeliharaan prediktif, dengan mencegah kegagalan peralatan yang tidak terduga, secara signifikan mengurangi waktu henti yang tidak direncanakan. Pemantauan peralatan penting secara real-time dan penerapan strategi penggantian yang proaktif berkontribusi pada proses produksi yang tidak terganggu. Hal ini, pada gilirannya, meminimalkan kerugian produksi dan memastikan alur kerja manufaktur yang lebih konsisten dan efisien.

Peningkatan keselamatan dan dampak lingkungan

Identifikasi risiko keselamatan:

Komitmen industri besi dan baja terhadap keselamatan sangat penting, mengingat risiko yang melekat pada alat berat dan proses bersuhu tinggi. Pemeliharaan prediktif, dengan fokusnya pada deteksi dini, membantu mengidentifikasi risiko keselamatan sebelum risiko tersebut meningkat. Baik itu mendeteksi potensi kegagalan pada peralatan yang dapat membahayakan keselamatan pekerja atau mengungkap masalah pada sistem kontrol, pemeliharaan prediktif berkontribusi dalam menciptakan lingkungan kerja yang lebih aman.

Kelestarian lingkungan melalui proses yang dioptimalkan:

Mengoptimalkan proses bukan hanya tentang efisiensi tetapi juga tentang kelestarian lingkungan. Pemeliharaan prediktif memastikan bahwa peralatan beroperasi pada efisiensi puncak, meminimalkan pemborosan energi dan mengurangi dampak lingkungan dari produksi. Dengan mencegah kerusakan yang tidak perlu dan mengoptimalkan penggunaan sumber daya, industri besi dan baja dapat menyelaraskan operasinya dengan praktik berkelanjutan, memenuhi standar peraturan, dan berkontribusi pada pendekatan yang lebih sadar lingkungan.

Studi kasus: implementasi pemeliharaan prediktif di pabrik baja

Latar belakang:

Sebuah pabrik baja terkemuka, dihadapkan pada tantangan terkait waktu henti yang tidak terencana dan biaya pemeliharaan yang meningkat, memulai perjalanan untuk mengimplementasikan program pemeliharaan prediktif yang komprehensif. Pabrik ini mengoperasikan berbagai mesin penting, termasuk tanur sembur, rolling mill, dan mesin pengecoran kontinu.

Implementasi:

Implementasi ini melibatkan penerapan sistem pemeliharaan prediktif yang menggabungkan analisis getaran, pencitraan termal, dan pemantauan peralatan penting secara real-time. Sensor ditempatkan secara strategis pada komponen utama untuk mengumpulkan data secara terus-menerus, yang kemudian dimasukkan ke dalam platform analisis terpusat.

Hasil

- Pengurangan Waktu Henti yang Dramatis: Dengan mendeteksi potensi kegagalan lebih awal, pabrik baja mengalami penurunan yang signifikan dalam waktu henti yang tidak direncanakan. Kemampuan untuk melakukan intervensi secara proaktif memungkinkan aktivitas pemeliharaan terjadwal, sehingga meminimalkan gangguan pada jadwal produksi.

- Biaya Pemeliharaan yang Dioptimalkan: Pemeliharaan prediktif menyebabkan pergeseran dari praktik pemeliharaan reaktif ke proaktif. Hal ini menghasilkan pengurangan biaya pemeliharaan yang signifikan karena sumber daya dialokasikan secara lebih efisien, dan perbaikan darurat menjadi pengecualian, bukan norma.

- Masa Pakai Peralatan yang Diperpanjang: Pabrik baja ini mengamati peningkatan nyata dalam masa pakai peralatan penting. Dengan mengatasi masalah keausan dengan segera, kebutuhan untuk penggantian dini diminimalkan, sehingga berkontribusi pada penghematan biaya jangka panjang.

Disadur dari: sensemore.io

Industri Logam

Pebisnis Tambang Bangun Smelter Aluminium untuk Mengurangi Impor dan Meningkatkan Produksi Domestik

Dipublikasikan oleh Cindy Aulia Alfariyani pada 07 Mei 2024

KONTAN.CO.ID - JAKARTA. Di tengah kebutuhan aluminium yang tinggi di dalam negeri, pebisnis tambang ramai-ramai membangun smelter aluminium. Harita Nickel (NCKL) sedang membangun pabrik aluminium, Adaro (ADRO) tahun depan selesai, dan Inalum sedang menjajaki kerja sama untuk membangun pabrik aluminium.

Untuk diketahui, kebutuhan aluminium dalam negeri saat ini mencapai 1,2 juta ton per tahun. Namun, pemenuhan aluminium dalam negeri masih didominasi oleh impor.

Pembangunan smelter aluminium tersebut akan membantu menekan impor dan memperbanyak stok aluminium di dalam negeri.

Direktur Pengembangan Usaha Inalum Melati Sarnita mengatakan, sesuai dengan Rencana Jangka Panjang Perusahaan 2025 – 2029 dan dengan mempertimbangkan aluminium merupakan salah satu bahan baku utama yang dibutuhkan dalam pengembangan industri-industri nasional.

Selain itu, kata Melati, pemenuhan aluminium dalam negeri masih didominasi oleh impor, dengan porsi impor sebesar 57% dan porsi Inalum sebesar 43% pada tahun 2022.

Ia menuturkan, Inalum berencana meningkatkan kapasitas produksinya dengan melaksanakan pembangunan dan pengoperasian fasilitas pengolahan dan pemurnian komoditas aluminium, yang juga berlokasi di Kuala Tanjung – Sumatra Utara, dengan target mulai beroperasi pada tahun 2028 (Kuala Tanjung Second Smelter).

Lebih lanjut, Inalum akan memprioritaskan kebutuhan aluminium dalam negeri. Sejalan dengan kebijakan Pemerintah untuk mengurangi ketergantungan dalam negeri terhadap pasar impor, maka seluruh pasokan aluminium Inalum diprioritaskan untuk memenuhi kebutuhan domestik.

Inalum saat ini mengoperasikan smelter aluminium beserta seluruh fasilitas pendukungnya yang berlokasi di Kuala Tanjung, Sumatera Utara, dengan kapasitas produksi hingga mencapai 250.000 ton per tahun.

Dengan adanya Kuala Tanjung Second Smelter yang memiliki kapasitas produksi hingga mencapai 600.000 ton per tahun, kapasitas produksi Inalum akan mengalami peningkatan hingga mencapai 900.000 ton per tahun

"Operasinya Kuala Tanjung Second Smelter, maka kapasitas produksi aluminum akan mengalami peningkatan hingga mencapai 900.000 ton per tahun," kata Melati kepada KONTAN, Jumat (5/4).

Sementara itu, proyek pembangunan pabrik pengolahan atau smelter alumunium milik PT Adaro Minerals Indonesia Tbk (ADMR) ditargetkan mulai produksi pada tahun depan.

Direktur Adaro Minerals Wito Krisnahadi mengatakan, proyek smelter alumunium Grup Adaro dengan kapasitas produksi tahap I sebesar 500.000 ton ingot (batangan alumunium) terus berjalan dan diharapkan smelter ini akan beroperasi bertahap secara komersial mulai kuartal III-2025.

"Di [proyek] alumunium smelter kami masih melakukan konstruksi karena kita harapkan mulai produksinya di tahun depan masih di 500 ribu ton ingot yang merupakan tahap 1 pembangunan lagi masif-masifnya. Harapannya pada kuartal IV 2025 atau kuartal I 2026 mencapai full kapasitas produksi," kata Wito di Jakarta, Rabu (20/3).

Wito menuturkan, pembangunan smelter dilakukan sejalan dengan proyek pembangkit listrik. Smelte alumunium tersebut harus berjalan 24 jam penuh supaya operasional bisa efisien sehingga membutuhkan daya listrik yang besar.

Selain berfokus pada penyelesaian proyek smelter alumunium ini, Adaro Minerals juga akan melirik peluang lain di mineral atau logam lain dalam rangka mendukung hilirisasi yang digaungkan oleh pemerintah.

"Kami mengkaji mineral-mineral lain yang peluangnya besar untuk menyumbang sumbangsih baik pendapatan maupun laba Adaro, dan masyarakat setempat," pungkas Wito.

Menurut catatan KONTAN, smelter aluminium ini berada di bawah naungan PT Kalimantan Aluminium Industry (KAI), di mana ADMR menguasai 65% saham Kalimantan Aluminium Industry. Sehingga, nantinya ADMR berhak atas laba yang dihasilkan oleh Kalimantan Aluminium Industry yang akan disalurkan melalui dividen.

Smelter ini akan menjadi batu loncatan transformasi green business Adaro Group. Bahan baku smelter ini dapatkan dari alumina refinery, sebelum akhirnya diolah menjadi aluminium.

Pembangunan smelter ini akan dilakukan dalam 3 tahap, dengan kapasitas masing-masing tahap smelter berjumlah 500.000 ton. Sehingga, jika nantinya rampung, smelter aluminium ini memiliki kapasitas hingga 1,5 juta ton aluminium per tahun. ADMR mengalokasikan belanja modal senilai US$ 2 miliar untuk pembangunan smelter tahap I ini.

Sumber: industri.kontan.co.id

Industri Logam

Badan Geologi Identifikasi 47 Komoditas Mineral Penting dan Strategis di Indonesia

Dipublikasikan oleh Cindy Aulia Alfariyani pada 07 Mei 2024

Bogor, Jawa Barat (Indonesia Window) - Badan Geologi Kementerian Energi dan Sumber Daya Mineral (ESDM) pada tahun 2023 berhasil mengidentifikasi sebaran 47 komoditas mineral penting dan strategis.

Dalam melakukan eksplorasi mineral-mineral kritis tersebut, Badan Geologi bekerja sama dengan sejumlah institusi di luar negeri, termasuk Korea Institute of Geoscience.

Dalam rangka mendukung program transisi energi dan pengembangan energi hijau, Badan Geologi telah melakukan pemetaan sebaran mineral kritis dan strategis dan menemukan 47 komoditas.

“Di antara mineral kritis dan strategis yang diteliti oleh Badan Geologi adalah lithium dan boron,” kata Pelaksana Tugas (Plt) Kepala Badan Geologi Muhammad Wafid dalam konferensi pers tentang capaian Badan Geologi tahun 2023 dan rencana tahun 2024, di Kota Bandung, Jawa Barat, Jumat (19/1), dikutip dari laman kementerian, Minggu.

Hasil investigasi Badan Geologi menunjukkan bahwa kandungan lithium dan boron yang cukup menjanjikan ditemukan di Provinsi Jawa Tengah yang meliputi daerah Bledug Kuwu, Bledug Cangkring, Jono, Crewek, dan Kasonga, serta di Kota Mamuju, Sulawesi Barat.

“Kami telah merekomendasikan wilayah izin usaha pertambangan logam tanah jarang yang pertama kali diusulkan di Indonesia untuk mineral-mineral yang ditemukan di Mamuju. Kedepannya, kami berharap dapat mengeluarkan lebih banyak rekomendasi untuk wilayah-wilayah lain di Indonesia,” ujar Wafid.

Boron merupakan komponen penting dalam sel bahan bakar hidrogen, yang merupakan energi alternatif untuk kendaraan listrik. Mineral ini juga merupakan bahan baku magnet neodymium-besi-boron (NdFeB) dan pyrex.

Permintaan Boron meningkat sebesar 30 persen pada tahun 2022 dan diperkirakan akan terus meningkat seiring dengan permintaan dari industri kendaraan listrik dan energi terbarukan di tahun-tahun mendatang.

Selain mineral kritis dan strategis, pada tahun 2023 Badan Geologi melakukan survei hidrogen alami di Indonesia, yaitu di bagian timur Pulau Sulawesi karena daerah ini memiliki kondisi geologi yang ideal untuk pembentukan gas hidrogen alami.

“Dari hasil survei tersebut ditemukan rembesan gas hidrogen dengan kandungan 20-35 persen di daerah Tanjung Api, dan sembilan persen di daerah Bahodopi, serta gas metana abiogenik dan nitrogen dengan konsentrasi yang cukup besar,” kata Wafid.

Meskipun keekonomian sumber daya alam ini belum ditentukan, hasil survei membuktikan bahwa Indonesia memiliki sistem hidrogen alami. Studi yang lebih rinci diperlukan untuk menentukan model pembentukan, migrasi, dan mekanisme deposit elemen-elemen ini.

Disadur dari: indonesiawindow.com