Baja adalah produk yang sangat berkelanjutan yang dapat didaur ulang tanpa batas dan sangat penting untuk infrastruktur yang diperlukan untuk mengembangkan industri, termasuk e-mobilitas dan energi terbarukan. Namun, CO2 yang dihasilkan oleh setiap ton produksi baja mentah hampir dua kali lipat dari baja yang diproduksi. Secara keseluruhan, industri besi dan baja bertanggung jawab atas 7-10% emisi karbon global.

Oleh karena itu, sektor ini harus mengubah cara produksi logam secara mendasar, dengan prinsip-prinsip keberlanjutan sebagai inti dari prosesnya, didukung oleh teknologi baru, sumber energi bersih, dan penerapan kecerdasan buatan. Baja hijau adalah istilah yang muncul untuk mewujudkan transformasi global industri logam ini.

Dengan permintaan untuk produksi ramah lingkungan yang bertepatan dengan peningkatan yang stabil dalam permintaan baja yang mendasarinya, harga premium untuk baja hijau akan muncul, membantu mendanai transformasi rute produksi dan menciptakan industri yang berkelanjutan.

Namun, transisi ini tidak akan terjadi dalam semalam; para ahli di Primetals Technologies melihat transisi ini dalam tiga fase.

Fase pengoptimalan

Dikembangkan lebih dari 70 tahun yang lalu, tungku oksigen dasar (BOF) telah merevolusi industri baja. Saat ini, blast furnace (BF) dan rute BOF mencakup sekitar 70% dari produksi baja di seluruh dunia. Namun, memproduksi satu ton baja dengan cara ini menghasilkan hampir dua ton emisi CO₂.

Kabar baiknya adalah bahwa teknologi yang sudah tersedia dapat mengurangi emisi ini sebesar 25-40% sekaligus meningkatkan hasil produksi dan mengurangi biaya perawatan dan limbah. Untuk blast furnace, teknologi ini berkisar dari meniupkan lebih banyak oksigen ke dalam BF untuk meningkatkan efisiensi pembakaran hingga memulihkan panas melalui turbin 'top gas recovery' khusus.

Dengan memanfaatkan kemampuan baja untuk didaur ulang, meningkatkan penggunaan scrap merupakan titik fokus yang jelas di seluruh fase menuju baja ramah lingkungan. Primetals Technologies telah mengembangkan 'crafted scrap', sebuah cara untuk memanfaatkan sensor pelacakan dan alat bertenaga AI untuk memastikan kumpulan scrap yang disortir dan dimurnikan dengan baik dikirim ke unit peleburan.

Penggunaan skrap memang memiliki rintangan tambahan, tetapi skrap yang dipanaskan terlebih dahulu, biasanya sekitar 800˚C, dapat meningkatkan jumlah yang dapat diproses oleh BOF dari sekitar 15% hingga 20%. Menambahkan teknologi seperti konverter hembusan bawah dapat meningkatkan laju pengikisan hingga 30-50%, mengurangi emisi CO₂ hingga hampir dua perlima.

Digitalisasi adalah cara lain untuk meningkatkan efisiensi, mulai dari teknologi pengukuran hingga manajemen data. Jaringan sensor menciptakan 'orkestra digital', di mana setiap bagian dari proses pembuatan baja berinteraksi dalam harmoni yang sempurna.

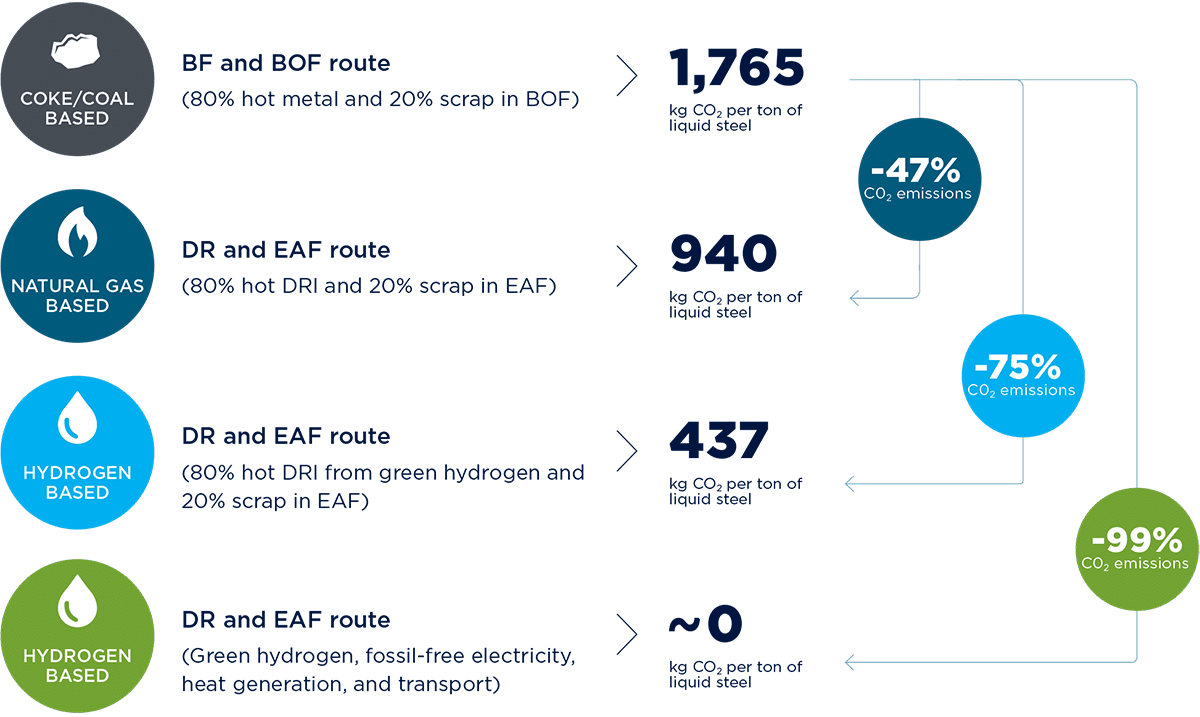

Membandingkan potensi pengurangan emisi CO2 dari berbagai rute proses yang berbeda untuk baja cair.

Fase transisi

Sementara itu, teknologi baru muncul pada saat yang tepat. Dengan sekitar 70% dari seluruh BF di seluruh dunia memerlukan pelapisan ulang pada tahun 2030, produsen memiliki peluang jangka pendek untuk beralih ke dua inovasi utama: reduksi langsung bijih besi (DRI) dan elektrifikasi.

Proses reduksi langsung MIDREX telah mendapatkan daya tarik di seluruh dunia sebagai proses DRI terkemuka, dengan manfaat langsung untuk pengurangan CO2 dan produksi besi briket panas (hot-briket iron, HBI) berkualitas tinggi.

HBI merupakan bahan yang berharga karena dapat dengan mudah diangkut, diimplementasikan di pabrik baja terintegrasi yang sudah ada dan digunakan dalam pembuatan baja listrik. Selain itu, pabrik MIDREX yang beroperasi sepenuhnya dengan gas alam secara signifikan mengurangi emisi secara keseluruhan dibandingkan dengan BF. Mampu beroperasi 100% dengan hidrogen, pabrik MIDREX dapat bertransisi seiring dengan berkembangnya ekonomi hidrogen.

Untuk cara produksi baja yang paling ramah lingkungan, beralih dari rute BF-BOF tradisional ke pembuatan baja listrik berbasis skrap dapat menjadi pabrik baja yang 'tahan masa depan'. Peralihan ini rumit, tetapi berinvestasi dalam EAF sambil terus mengoperasikan aset yang ada di pabrik peleburan memungkinkan produsen baja untuk mengurutkan perubahan yang diperlukan untuk logistik pabrik dan mempertahankan kapasitas.

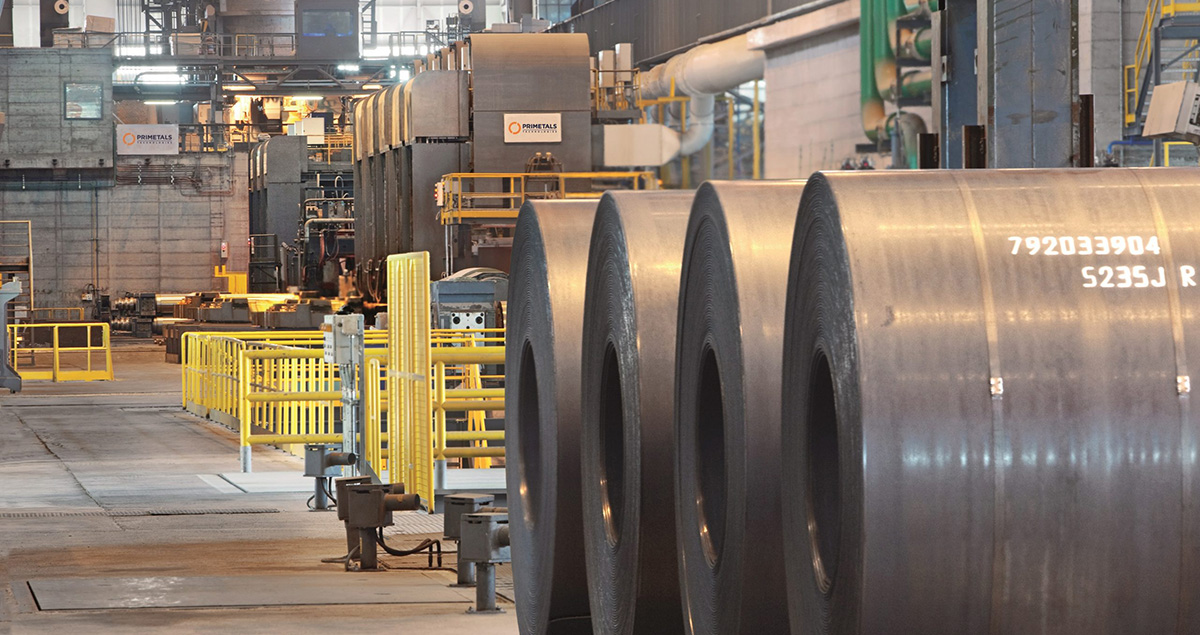

Lini ESP Arvedi - menggabungkan proses pengecoran dan pengerolan menghemat sejumlah besar energi dalam produksi baja

Selain memasukkan perubahan ke dalam rantai nilai bahan baku atau meltshop itu sendiri, proses produksi hilir, seperti pengecoran dan penggulungan kontinu menghadirkan peluang peningkatan lebih lanjut. Arvedi ESP, atau produksi strip tanpa henti, memungkinkan produsen untuk beralih dari logam cair ke produk akhir canai dalam waktu singkat dengan konsumsi energi yang lebih sedikit dan dalam format yang sangat ringkas, sehingga tidak perlu melakukan langkah pemanasan tambahan.

Mencapai baja hijau

Langkah terakhir untuk memproduksi baja ramah lingkungan adalah menghilangkan emisi karbon.

Untuk solusi DRI, ini berarti menggunakan 100% hidrogen sebagai agen pereduksi, bukan gas alam - dengan Primetals Technologies yang menawarkan teknologi HyREX dan HYFOR. Saat ini, bekerja sama dengan voestalpine dan perusahaan pertambangan Fortescue, Primetals Technologies sedang melakukan pra-rekayasa pabrik percontohan skala industri di Linz, Austria, mengembangkan keberhasilan pabrik percontohan HYFOR untuk memproduksi besi kasar ramah lingkungan dari serbuk bijih besi.

Pada saat yang sama, para produsen juga berfokus untuk memasukkan produksi hidrogen ke dalam infrastruktur pabrik mereka, seperti H2Future: fasilitas percontohan untuk menguji aplikasi hidrogen dalam produksi baja, yang terletak di pabrik baja Voestalpine di Linz.

Dengan perluasan elektrifikasi, menyalakan EAF dengan energi terbarukan dapat secara efektif menghilangkan semua emisi dari bagian proses pembuatan baja ini. Namun, pertumbuhan yang cepat di sektor energi terbarukan yang diperlukan untuk memasok daya yang dibutuhkan industri baja akan membutuhkan baja dalam jumlah besar.

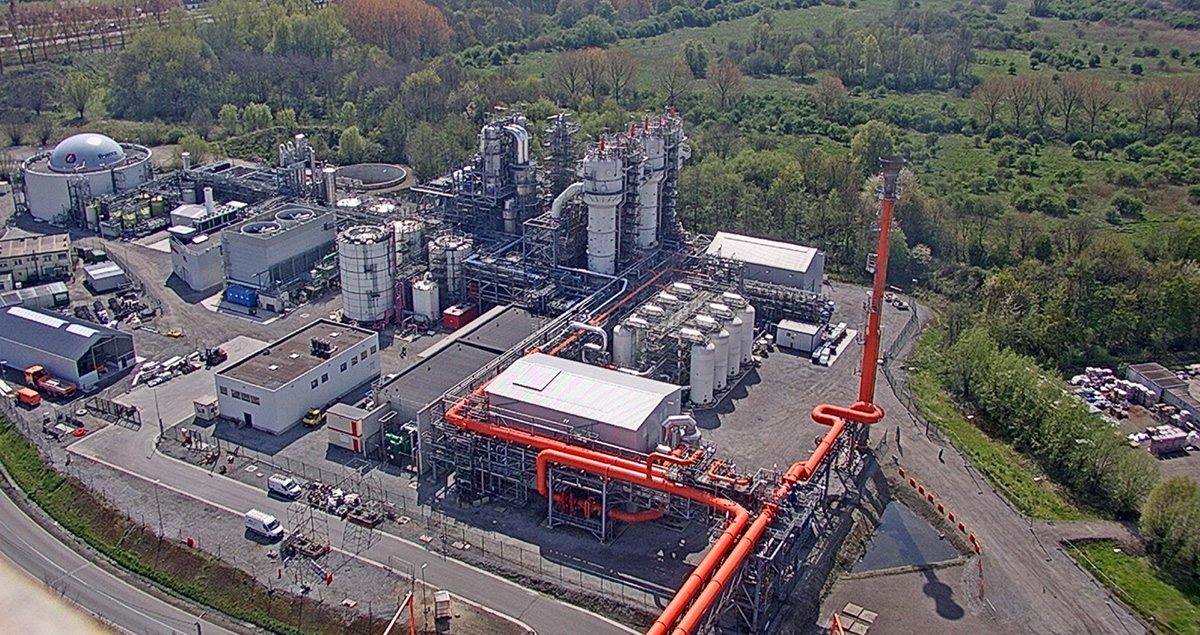

Pemandangan pabrik Steelanol LanzaTech di ArcelorMittal Gent, Belgia, yang mengurangi emisi tanur tiup

Menyadari bahwa beberapa produsen mungkin lebih lambat dalam bertransisi ke rute produksi nol karbon, produsen juga berfokus pada daur ulang emisi karbon yang sebelumnya terbuang melalui teknologi penangkapan karbon. Bermitra dengan LanzaTech, Primetals Technologies telah membantu membangun pabrik “Steelanol” fermentasi gas di fasilitas ArcelorMittal di Gent, Belgia, yang mendaur ulang limbah gas tanur sembur menjadi bioetanol.

Mengubah limbah menjadi produk sampingan yang berharga, memulihkan bahan baku, berkontribusi pada ekonomi sirkular, dan menjadi industri netral karbon tanpa limbah - masa depan logam yang berkelanjutan ditentukan oleh teknologi baja hijau yang membentuk kembali produksi baja global.

Disadur dari: spectra.mhi.com