Farmasi

Menkes: Peran Vital Industri Farmasi dalam Menjaga Stabilitas Ekonomi

Dipublikasikan oleh Wafa Nailul Izza pada 17 Maret 2025

REPUBLIKA.CO.ID, Jakarta--Menteri Kesehatan Budi Gunadi Sadikin mengatakan industri farmasi akan berperan strategis dalam upaya penanggulangan pandemi, khususnya dalam produksi dan distribusi obat untuk pengobatan Covid-19. kataku di sana.

“Saat ini Indonesia memiliki 222 perusahaan farmasi yang banyak menghasilkan produk berupa obat-obatan, seperti produk kesehatan, ilmu pengetahuan, teknologi, dan ekonomi,” kata Budi dalam keterangannya, Kamis (1/4).

Budi menjelaskan, dari sudut pandang ekonomi, industri farmasi merupakan salah satu sektor industri yang terus tumbuh di masa pandemi, baik dari segi nilai pasar maupun nilai investasi. Ia mengatakan, Indonesia sedang bekerja keras untuk keluar dari wabah Covid-19. Upaya tersebut memerlukan peran serta dan koordinasi semua pihak, termasuk profesi medis.

“Pertumbuhan industri ini akan sangat meningkatkan akses masyarakat terhadap produksi obat-obatan yang aman, efektif, dan bermutu sehingga akan meningkatkan kesehatan masyarakat,” kata Budi.

Ia juga menyampaikan bahwa salah satu program yang patut didukung adalah vaksinasi COVID-19. Menkes menyampaikan, sebagai game changer di bidang epidemiologi, vaksin harus diberikan secara cepat dan sesuai standar mutu yang diperlukan. Tujuannya agar berhasil mencapai tujuan kekebalan kelompok (herd immunity). Untuk itu kami mengharapkan dukungan industri medis dan pemerintah untuk bersinergi menyukseskan program vaksinasi ini, kata Budi.

Disadur dari: https://news.republika.co.id/berita/qqvn9p380/menkes-nilai-industri-farmasi-jaga-stabilitas-ekonomi

Perindustrian

Akselerasi Hilirisasi Mineral: Produksi Katoda Tembaga Melonjak Berkat Kebijakan Menperin

Dipublikasikan oleh Wafa Nailul Izza pada 17 Maret 2025

Kementerian Perindustrian berniat tegas melanjutkan kebijakan yang bertujuan meningkatkan nilai tambah sumber daya alam dalam negeri. Upaya strategis ini berdampak luas terhadap perekonomian negara, seperti peningkatan laju investasi dan ekspor serta peningkatan penyerapan tenaga kerja. “Kebijakan ini sejalan dengan arahan presiden bahwa pemerintah akan menghentikan ekspor bahan mentah seperti mineral dan batubara secara bertahap,” kata Menteri Perindustrian Agus Gumiwang Kartasasmita di Surabaya, Minggu (20/2).

Menteri Perindustrian mengapresiasi upaya yang dilakukan PT Smelting dalam meningkatkan kapasitas produksi. lagi 30 persen dari smelter tembaga. Hal ini akan meningkatkan kapasitas produksi dari 300 ribu ton menjadi 342 ribu ton katoda tembaga per tahun.

"Kami menerima laporan bahwa investasi perluasan sebesar 231 juta dolar dan konstruksinya harus selesai .akhir Desember 2023,” kata Agus. PT Smelting melakukan ekspansi sebanyak empat kali untuk meningkatkan kapasitas produksi. Pada tahap pertama, kapasitas produksi katoda tembaga PT Smelting sebesar 200 ribu ton per tahun.

1999. Pada tahun 2008, ekspansi pertama dilakukan dengan meningkatkan kapasitas produksi katoda tembaga menjadi 255 ribu ton per tahun. . di tahun. Kemudian pada tahun 2001 kembali dinaikkan menjadi 270 ribu ton. Ekspansi ketiga pada tahun 2009 meningkatkan kapasitas menjadi 300 ribu ton per tahun.

Hingga saat ini, PT Smelting memproses konsentrat tembaga di tambang PT Freeport Indonesia di Papua. PT Smelting memiliki tiga pabrik di Indonesia yang terdiri dari smelter, kilang, dan pabrik asam sulfat. “Dengan perluasan ini, PT Smelting juga akan menjadi smelter tembaga pertama dan satu-satunya di Indonesia,” jelas Agus.

Pembangunan PT Smelting baru ini yang awalnya hanya mengolah 1 juta ton. konsentrat tembaga per tahun, akan meningkatkan kapasitas sebesar 1,3 hingga satu juta ton konsentrat per tahun. “Dengan kontribusi perusahaan kilang lain yang memiliki kapasitas serapan konsentrat 2 juta ton, Gresik akan memproduksi total konsentrat sebanyak 3,3 juta ton. Artinya, Gresik akan menjadi hub hulu tembaga,” imbuhnya.

PT Smelting Irjuniawan P Direktur Perdagangan dan Pengembangan Usaha Radjamin mengatakan, proyek perluasan kali ini juga bertujuan menambah pabrik asam sulfat baru. Selain menambah kapasitas beberapa smelter dan menambah jumlah elektrolisis sel.di kilang.

"PT Smelting tetap berdedikasi untuk memajukan negeri tercinta. Peningkatan kapasitas produksi ini akan semakin memperkuat Indonesia sebagai salah satu produsen tembaga dunia, ujarnya.

Masa Depan

Menteri Perindustrian optimis upaya hulu tembaga ini dapat terwujud di masa depan, misalnya pada pengembangan sumber energi terbarukan, kendaraan listrik, dan panel surya. . . . “Karena semuanya butuh tembaga,” ujarnya.

Selain itu, perluasan PT Smelting diharapkan mampu memenuhi kebutuhan produk dalam negeri seperti katoda tembaga untuk kawat atau kabel. industri, tembaga. batangan (rods), industri kimia dan hasil sampingnya berupa asam sulfat sebagai bahan baku pabrik pupuk serta terak tembaga dan gipsum sebagai bahan baku semen. “Hal ini dinilai mendukung kebijakan substitusi impor.

"Hilirisasi industri ini penting untuk menjamin ketersediaan bahan baku dari sumber daya alam dan meningkatkan nilai tambah," Agus Ditegaskannya, misalnya dari hilirisasi bijih tembaga hingga kawat, nilai tambahnya meningkat dari $3.900 per ton menjadi $8.000 per ton atau bahkan dua kali lipat.

Agus menambahkan, industri peleburan dalam negeri memberikan dampak positif. terhadap pertumbuhan perekonomian nasional dan daerah yang bermuara pada peningkatan kesejahteraan masyarakat.

"Sebagai contoh, pertumbuhan ekonomi Kabupaten Konawe biasanya berkisar 5-6% sebelum “Investasi datang, dalam dua tahun terakhir pertumbuhan kawasan puluhan persen,” ujarnya.

Bahwa dampak positif skala besar dari aktivitas industri bahkan berhasil meredamnya. tingkat kemiskinan. “Hal ini menunjukkan adanya kemitraan yang saling menguntungkan antara industri dan masyarakat yang membawa kemajuan bersama, termasuk tumbuhnya usaha di lingkungan pabrik dan dapat meningkatkan infrastruktur sosial yang dibutuhkan masyarakat,” tambah Menperin.

Menteri Koordinator Perekonomian Airlangga Hartarto mengatakan kebijakan hulu mineral berdampak positif terhadap perolehan devisa dari ekspor. “Tahun lalu ekspor besi dan baja Indonesia sebesar $20,8 miliar,” ujarnya. Pendapatan meningkat 20 kali lipat dibandingkan tahun sebelumnya yang hanya mengekspor bahan baku nikel dengan pendapatan sebesar satu miliar dolar. Baja merupakan produk olahan yang diperoleh dari penambangan nikel.

"Ekspor ini menjadi bagian yang berkontribusi terhadap neraca perdagangan yang positif. "Oleh karena itu, pemerintah berupaya memastikan hal-hal berikut ini kebijakan tetap berjalan dan ekspor tidak ada hambatan lagi,” tegasnya.

CEO PT Smelting Hideya Sato menyampaikan apresiasinya kepada pemerintah pusat dan daerah yang mendukung ekspansi perusahaan. “Saya yakin, bahwa upaya ini sejalan dengan kebijakan pemerintah dan akan sangat membantu memberikan kontribusi terhadap perekonomian negara seiring upaya kami untuk memasok katoda tembaga dan asam sulfat kepada industri Indonesia,” ujarnya.

Sekda Pemprov Jatim Wahid Wahyudi menyampaikan industri logam berperan dalam pertumbuhan ekonomi Jatim.Saat ini Jatim mempunyai 191 industri logam dengan nilai produksi sebesar Rp 28,6 triliun pada tahun 2021, meningkat 3,79% dibandingkan tahun 2021. Tahun lalu Sementara itu, nilai ekspor pada tahun 2020 sebesar USD 1,79 juta dan meningkat menjadi USD 2,32 juta pada Januari-Oktober 2021.

Disandur dari : https://kemenperin.go.id/artikel/23134/Menperin-Akselerasi-Hilirisasi-Mineral,-Produksi-Katoda-Tembaga-Meningkat

Keinsinyuran

Kajian Peranan dan Penerapan Kode Etik Profesi Keinsinyuran dalam Pekerjaan Sipil dan Lingkungan

Dipublikasikan oleh Izura Ramadhani Fauziyah pada 17 Maret 2025

Profesi insinyur memiliki peran strategis dalam pembangunan infrastruktur dan keberlanjutan lingkungan. Paper "Kajian Peranan dan Penerapan Kode Etik Profesi Keinsinyuran dalam Praktik Pekerjaan Bidang Sipil dan Lingkungan di Indonesia untuk Meningkatkan Efisiensi dan Perlindungan Keselamatan Kerja" yang ditulis oleh Rizki Andre Handika, Titik Istikhoratun, dan Luqman Buchori membahas bagaimana kode etik profesi insinyur dapat diterapkan dalam berbagai aspek pekerjaan teknik sipil dan lingkungan di Indonesia.

Dengan menggunakan metode PRISMA dalam kajian literatur, penelitian ini menemukan bahwa penerapan kode etik keinsinyuran di Indonesia masih memiliki berbagai tantangan, baik dari faktor internal seperti kemampuan interpersonal dan keterampilan teknis, maupun faktor eksternal seperti budaya organisasi, kepemimpinan, dan kompensasi. Studi ini juga menyoroti pentingnya pendidikan etik dalam profesi insinyur guna membentuk profesional yang berintegritas.

Kode etik dalam profesi insinyur bertujuan untuk memastikan bahwa setiap praktik keinsinyuran tidak hanya mengutamakan efisiensi, tetapi juga mempertimbangkan aspek keselamatan dan kesejahteraan masyarakat.

Paper ini berfokus pada dua aspek utama kode etik, yaitu:

- Norma, yaitu prinsip-prinsip dasar yang mengatur perilaku etis insinyur.

- Profesionalisme, yang mencakup standar kompetensi dan tanggung jawab insinyur dalam menjalankan tugasnya.

Studi ini menggunakan pendekatan literatur dengan metode PRISMA. Dari 500 referensi yang dikumpulkan, sebanyak 30 artikel dipilih untuk dianalisis lebih lanjut. Referensi tersebut mencakup studi tentang penerapan kode etik dalam proyek sipil dan lingkungan, tantangan yang dihadapi, serta praktik terbaik yang dapat diterapkan di Indonesia.

Penerapan Kode Etik dalam Pembangunan Infrastruktur

Salah satu studi kasus dalam paper ini adalah penerapan kode etik dalam proyek stadion atletik di Palembang.

- Komitmen awal terhadap keselamatan kerja dengan pemasangan spanduk K3 saat pemancangan pertama.

- Tidak ada kecelakaan kerja selama proyek berlangsung.

- Penggunaan scaffolding yang memenuhi standar K3 untuk mencegah kecelakaan akibat konstruksi yang tidak aman.

- Pengujian kualitas material dengan standar kuat tekan beton dan kuat tarik tulangan untuk memastikan keamanan struktur.

Selain itu, proyek pembangunan jalan tol juga dianalisis. Studi ini menemukan bahwa penerapan kode etik menghasilkan:

- Peningkatan efisiensi biaya hingga 15 persen melalui pemilihan material yang berkualitas.

- Pengurangan keterlambatan proyek hingga 20 persen dengan perencanaan yang lebih baik.

- Transparansi dalam perizinan dan pengadaan yang mencegah konflik kepentingan dan praktik korupsi.

Penerapan Kode Etik dalam Operasi dan Pemeliharaan

Dalam proyek Bendungan Jatibarang, kode etik insinyur diimplementasikan melalui:

- Pengelolaan debit air untuk menghindari banjir atau kekeringan.

- Pemeliharaan rutin guna memastikan integritas struktural.

- Monitoring kondisi bendungan agar potensi kerusakan dapat dideteksi sejak dini.

Faktor Pendukung Penerapan Kode Etik

Beberapa faktor yang berkontribusi terhadap keberhasilan penerapan kode etik antara lain:

- Disiplin kerja yang meningkatkan kepatuhan terhadap prosedur keselamatan.

- Motivasi berprestasi yang mendorong insinyur untuk mengambil keputusan yang lebih etis.

- Kompetensi teknis yang berkontribusi pada peningkatan kualitas proyek.

- Lingkungan kerja yang kondusif sehingga setiap pekerja dapat menjalankan tugasnya dengan baik.

Paper ini menekankan bahwa penerapan kode etik dalam profesi insinyur sangat berpengaruh terhadap efisiensi dan keselamatan kerja. Dengan adanya kode etik yang kuat, proyek infrastruktur dapat berjalan lebih efektif, transparan, dan aman.

Rekomendasi

- Meningkatkan kesadaran akan kode etik melalui pendidikan dan pelatihan reguler.

- Mendorong regulasi yang lebih ketat dalam penerapan standar keinsinyuran.

- Mengembangkan sistem pengawasan yang lebih baik untuk memastikan kepatuhan terhadap kode etik.

- Memperkuat peran sertifikasi insinyur profesional agar hanya tenaga ahli yang berlisensi dapat terlibat dalam proyek-proyek strategis.

Dengan menerapkan rekomendasi ini, diharapkan profesi insinyur di Indonesia dapat lebih berkembang dan memiliki daya saing yang tinggi di tingkat global.

Sumber Artikel

Handika, R. A., Istikhoratun, T., & Buchori, L. (2024). "Kajian Peranan dan Penerapan Kode Etik Profesi Keinsinyuran dalam Praktik Pekerjaan Bidang Sipil dan Lingkungan di Indonesia untuk Meningkatkan Efisiensi dan Perlindungan Keselamatan Kerja." Jurnal Profesi Insinyur Indonesia, Vol. 2(3), 201-211.

Farmasi

Prodi Farmasi Tingkat Internasional di Institut Teknologi Bandung

Dipublikasikan oleh Anisa pada 17 Maret 2025

Sekolah Farmasi ITB telah meraih akreditasi internasional oleh ASIIN untuk dua program studi unggulan, yaitu Farmasi Klinik dan Komunitas serta Sains dan Teknologi Farmasi. Pada tahun 2022, Sekolah Farmasi ITB memperkenalkan Program Kelas Internasional dengan sejumlah keunggulan bagi calon mahasiswa. Defri Rizaldy, Dosen Kelompok Keahlian Biologi Farmasi, menjelaskan bahwa pendidikan di Sekolah Farmasi ITB berlangsung selama 8 semester untuk meraih gelar Sarjana Farmasi (S. Farm) dan dapat dilanjutkan dengan 2 semester pada sekolah keprofesian apoteker.

Dalam penjelasannya, Defri juga menyampaikan informasi tentang beragam research group di Sekolah Farmasi ITB, seperti pharmacochemistry, pharmaceutics, pharmaceutical biology, pharmacology clinical pharmacy, dan sport science, yang memberikan kontribusi dan inovasi berbeda untuk keilmuan farmasi.

Program internasional Sekolah Farmasi ITB, atau yang disebut International Exposures, memiliki keunikan dengan perkuliahan dan praktikum yang disampaikan dalam bahasa Inggris. Mahasiswa program internasional mendapatkan kesempatan untuk pertukaran pelajar, internship di luar negeri, serta penelitian di perguruan tinggi mitra ITB di luar negeri. Sekolah Farmasi ITB memiliki berbagai global partners, termasuk universitas ternama seperti Oregon State University, Universiteit Leiden, Kyunghee University, dan banyak lainnya.

Lulusan Sekolah Farmasi ITB memiliki prospek dan lapangan kerja yang luas, mencakup industri farmasi, pemerintahan, rumah sakit, serta berbagai posisi lainnya seperti apoteker, peneliti, dosen, guru, dan pengusaha. Sebagai kontribusi terhadap industri farmasi, Sekolah Farmasi ITB telah melahirkan pengusaha terkenal seperti Rudy Soetikno dari Dexa Medica, Nurhayati Subakat dari Paragon, Jahja Santosa dari Sanbe, dan Andi Wijaya dari Prodia.

Informasi terakhir yang disampaikan mencakup biaya pendidikan untuk Program Internasional Sekolah Farmasi ITB. Biaya ini terdiri dari donation for institutional development yang hanya dibayarkan sekali dan tuition fee yang dibayar setiap setengah tahun. Persyaratan pendaftaran melibatkan pengumpulan dokumen tertentu dan pengerjaan ITB AQ Test.

Disadur dari:

Farmasi

Apa Arti dari Farmasi?

Dipublikasikan oleh Anisa pada 17 Maret 2025

Tujuan farmasi adalah untuk menjamin bahwa obat-obatan digunakan secara aman, efektif, dan terjangkau. Ini adalah ilmu dan praktik menemukan, membuat, menyiapkan, mengeluarkan, meninjau, dan memantau obat-obatan. Karena menghubungkan ilmu-ilmu alam, ilmu farmasi, dan ilmu kesehatan, maka merupakan ilmu yang bermacam-macam. Karena perusahaan farmasi saat ini memproduksi sebagian besar obat-obatan, praktik profesional menjadi lebih fokus secara klinis. Praktik kefarmasian dikategorikan sebagai apotek komunitas atau institusi tergantung pada lingkungannya. Farmasi klinis mengacu pada penyediaan perawatan pasien langsung dalam komunitas farmasi institusi.

Peracikan dan pendistribusian obat adalah salah satu tanggung jawab paling konvensional yang termasuk dalam lingkup profesi farmasi. Hal ini juga mencakup layanan kesehatan yang lebih kontemporer seperti layanan klinis, tinjauan keamanan dan efektivitas resep, dan informasi obat dengan konseling pasien. Oleh karena itu, apoteker merupakan penyedia layanan kesehatan utama yang memaksimalkan penggunaan obat demi kepentingan pasiennya dan merupakan spesialis dalam perawatan obat.

Apotek (dalam arti sempit) adalah lembaga yang melakukan praktek kefarmasian; di Amerika Serikat, frasa ini lebih lazim; di Inggris, obat ini lebih populer, namun farmasi juga digunakan. [Referensi diperlukan] Toko obat di AS dan Kanada sering kali menawarkan obat resep bersama dengan berbagai barang lainnya termasuk permen, riasan, perlengkapan kantor, mainan, produk perawatan rambut, dan majalah. Kadang-kadang, mereka juga menjual makanan dan minuman.

Karya apoteker mungkin dianggap sebagai cikal bakal ilmu kimia dan farmakologi kontemporer, setelah menyelidiki komponen kimia dan herbal sebelum metode ilmiah dikembangkan.

Farmakologi secara luas dapat diklasifikasikan menjadi banyak disiplin ilmu:

- Farmasi Komputasi dan Farmasi

- Farmakodinamik serta farmakogenomik

- Kimia dan Farmakognosi Obat

- Farmakologis

- Praktik Farmasi

- Farmakoinformatika

- Farmakogenomik

Kadang-kadang ada batas-batas ambigu yang memisahkan bidang-bidang ini dari ilmu-ilmu lain seperti biokimia. Apoteker dan ilmuwan lain sering kali berkolaborasi dalam tim interdisipliner untuk mengembangkan pengobatan dan pendekatan baru terhadap perawatan pasien. Namun farmasi, dalam pengertian tradisional, bukanlah ilmu fundamental atau biologi. Subbidang kimia sintetik lain yang menggabungkan biologi kimia, kimia organik, dan farmakologi adalah kimia obat.

Banyak yang berpendapat bahwa disiplin ilmu farmasi yang keempat adalah farmakologi. Farmakologi tidak hanya ada pada bidang farmasi, meskipun ia penting dalam studi farmasi. Ini adalah dua bidang yang berbeda. Individu yang ingin bekerja di bidang farmasi yang berfokus pada pasien dan farmakologi penelitian biologi—yang keduanya memerlukan metode ilmiah—mendapatkan gelar dan pelatihan khusus untuk bidang pilihan mereka.

Bidang lain yang muncul untuk penemuan dan pengembangan obat sistematis yang efisien dan aman adalah farmakoinformatika. Studi tentang variasi genetik yang mempengaruhi respons klinis pasien, alergi, dan metabolisme obat dikenal sebagai farmakogenomik.

Profesi

Menurut perkiraan Organisasi Kesehatan Dunia, setidaknya terdapat 2,6 juta apoteker dan pekerja farmasi lainnya di seluruh dunia.

Dengan pendidikan dan pelatihan khusus, apoteker adalah profesional medis yang memainkan berbagai tanggung jawab untuk memastikan pasiennya mendapatkan perawatan terbaik dengan menggunakan obat secara tepat. Apoteker yang memiliki apotek tempat mereka bekerja mungkin juga merupakan pemilik usaha kecil. Apoteker sangat penting dalam mengoptimalkan terapi pengobatan pasien karena mereka memiliki pengetahuan yang tinggi tentang mekanisme kerja spesifik, metabolisme, dan efek fisiologis suatu obat pada tubuh manusia.

Federasi Farmasi Internasional (FIP), sebuah organisasi non-pemerintah yang terkait dengan Organisasi Kesehatan Dunia (WHO), adalah suara global para apoteker. Asosiasi profesi seperti Malaysian Pharmaceutical Society (MPS), Indian Pharmacist Association (IPA), Pakistan Pharmacists Association (PPA), American Pharmacists Association (APhA), Pharmaceutical Society of Australia (PSA), Canadian Pharmacists Association (CPhA), dan Royal Masyarakat Farmasi di Inggris semuanya mewakili mereka secara nasional.

Dalam beberapa kasus, badan pendaftaran, yang bertanggung jawab atas etika dan peraturan yang mengatur profesi, merangkap sebagai badan perwakilan.

Dewan Spesialisasi Farmasi di Amerika Serikat telah mengakui spesialisasi berikut dalam praktik farmasi: psikiatri, nutrisi, penyakit menular, kanker, farmakoterapi, kardiovaskular, dan nuklir. Apoteker yang melakukan praktik farmasi geriatri disertifikasi oleh Komisi Sertifikasi Farmasi Geriatri. Apoteker dan praktisi medis lainnya disertifikasi oleh American Board of Applied Toxicology dalam bidang terapan

Disadur dari:

Geodesi dan Geomatika

Penggambaran Peta Tematik dan Fungsinya

Dipublikasikan oleh Anisa pada 17 Maret 2025

Peta tematik adalah jenis peta yang menggambarkan pola geografis dari subjek tertentu (tema) di wilayah geografis. Hal ini biasanya melibatkan penggunaan simbol peta untuk memvisualisasikan sifat-sifat tertentu dari fitur geografis yang tidak terlihat secara alami, seperti suhu, bahasa, atau populasi. Dalam hal ini, peta tematik berbeda dengan peta referensi umum, yang berfokus pada lokasi (lebih dari properti) dari serangkaian fitur fisik yang beragam, seperti sungai, jalan, dan bangunan. Nama-nama alternatif telah disarankan untuk kelas ini, seperti peta subjek khusus atau peta tujuan khusus, peta statistik, atau peta distribusi, tetapi ini umumnya tidak lagi digunakan secara umum. Pemetaan tematik sangat erat kaitannya dengan bidang Geovisualisasi.

Beberapa jenis peta tematik telah ditemukan, dimulai pada abad ke-18 dan ke-19, ketika sejumlah besar data statistik mulai dikumpulkan dan dipublikasikan, seperti sensus nasional. Jenis-jenis ini, seperti peta choropleth, peta isaritmik, dan peta chorokromatik, menggunakan strategi yang sangat berbeda untuk merepresentasikan lokasi dan atribut fenomena geografis, sehingga masing-masing lebih disukai untuk berbagai bentuk fenomena dan berbagai bentuk data yang tersedia. Berbagai macam fenomena dan data dapat divisualisasikan dengan menggunakan peta tematik, termasuk fenomena alam (misalnya, iklim, tanah) dan fenomena manusia (misalnya, demografi, kesehatan masyarakat)

Sejarah

Menurut Arthur Robinson, peta tematik sebagian besar merupakan inovasi dari Era Industri, dengan beberapa akar dari Era Pencerahan; hampir semua teknik grafis modern ditemukan antara tahun 1700 dan 1850. Sebelumnya, perkembangan kartografi yang paling penting adalah produksi peta dasar umum yang akurat. Akurasi peta-peta tersebut meningkat secara perlahan, dan bahkan pada pertengahan abad ke-17, peta-peta tersebut biasanya memiliki kualitas yang buruk; namun cukup baik untuk menampilkan informasi dasar, sehingga memungkinkan pembuatan peta-peta tematik yang pertama.

Salah satu peta tematik yang paling awal adalah peta berjudul Designatio orbis christiani (1607) oleh Jodocus Hondius, yang menunjukkan penyebaran agama-agama besar dengan menggunakan simbol-simbol peta, dalam edisi bahasa Prancis Atlas Minor (1607). Ini segera diikuti oleh bola dunia tematik (dalam bentuk peta enam tusuk sate) yang menunjukkan subjek yang sama, menggunakan simbol-simbol Hondius, oleh Franciscus Haraeus, yang berjudul Novus typus orbis ipsus globus, ex Analemmate Ptolomaei diductus (1614)

Kontributor awal pemetaan tematik di Inggris adalah astronom Inggris, Edmond Halley (1656-1742), yang memperkenalkan konsepsi Pencerahan tentang peta tematik sebagai alat untuk berpikir ilmiah/: Kontribusi kartografi pertamanya yang signifikan adalah peta bintang rasi bintang di Belahan Bumi Selatan, yang dibuat selama dia tinggal di St Helena dan diterbitkan pada tahun 1686. Pada tahun yang sama ia juga menerbitkan peta terestrial pertamanya dalam sebuah artikel tentang angin pasat, dan peta ini disebut sebagai peta meteorologi pertama. Pada tahun 1701 ia menerbitkan "Peta Baru dan Benar yang Memperlihatkan Variasi Kompas", lihat gambar pertama, peta pertama yang menunjukkan garis-garis dengan variasi magnetik yang sama dan mungkin peta isaritmik pertama. Peta-peta chorochromatic (kelas area nominal) awal juga muncul pada akhir abad ke-18 sebagai instrumen ilmiah untuk mengeksplorasi fenomena geografis seperti geologi dan bahasa.

Awal hingga pertengahan abad ke-19 dapat dianggap, seperti yang disebut Robinson, sebagai "zaman keemasan" pemetaan tematik, ketika banyak teknik yang ada saat ini ditemukan atau dikembangkan lebih lanjut Sebagai contoh, peta choropleth yang paling awal dikenal dibuat pada tahun 1826 oleh Charles Dupin. Berdasarkan karya ini, Louis-Léger Vauthier (1815-1901) mengembangkan peta kontur populasi, sebuah peta yang menunjukkan kepadatan penduduk Paris pada tahun 1874 berdasarkan garis-garis.

Salah satu karya awal kartografi tematik yang paling berpengaruh adalah buklet kecil berisi lima peta yang diproduksi pada tahun 1837 oleh Henry Drury Harness sebagai bagian dari laporan pemerintah mengenai potensi pembangunan jalur kereta api di Irlandia. Termasuk di dalamnya adalah peta chorokromatik dan peta aliran awal, dan kemungkinan simbol titik proporsional dan peta dasimetrik yang pertama.

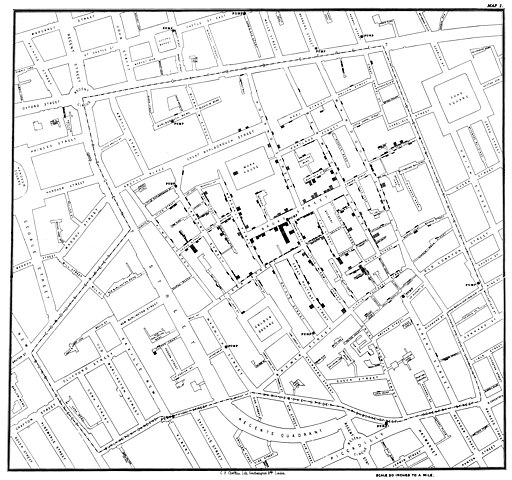

Peta kolera John Snow tentang kematian akibat kolera di London pada tahun 1840-an, yang diterbitkan pada tahun 1854

Contoh lain dari pemetaan tematik awal berasal dari dokter London, John Snow. Meskipun penyakit telah dipetakan secara tematik, peta kolera Snow pada tahun 1854 merupakan contoh yang paling terkenal dalam menggunakan peta tematik untuk analisis. Pada dasarnya, teknik dan metodologinya telah mengantisipasi prinsip-prinsip sistem informasi geografis(SIG). Dimulai dengan peta dasar yang akurat dari lingkungan di London yang meliputi jalan dan lokasi pompa air, Snow memetakan kejadian kematian akibat kolera. Pola yang muncul berpusat di sekitar satu pompa tertentu di Broad Street. Atas permintaan Snow, pegangan pompa tersebut dicopot, dan kasus kolera baru berhenti hampir seketika. Penyelidikan lebih lanjut di daerah tersebut mengungkapkan bahwa pompa Broad Street berada di dekat lubang pembuangan di bawah rumah korban kolera pertama wabah tersebut.

Charles Joseph Minard dipuji sebagai ahli pemetaan tematik dan visualisasi informasi yang pertama. Pada tahun 1850-an dan 1860-an, ia mengintegrasikan peta tematik (terutama peta aliran) dengan bagan statistik untuk membuat narasi visual, terutama peta tahun 1869 tentang invasi Napoleon ke Eropa pada tahun 1812.

Pada awal abad ke-20, metode yang mapan telah tersedia untuk membuat berbagai peta tematik secara manual, tetapi masih diproduksi dalam jumlah yang jauh lebih sedikit daripada peta referensi umum, dan menempati porsi yang relatif kecil dalam pendidikan kartografi. Popularitasnya meningkat pesat pada paruh kedua abad ini, karena beberapa pengaruh: pertama, revolusi kuantitatif dalam geografi dan kebangkitan kartografi sebagai disiplin akademis, yang mana keduanya meningkatkan peran peta tematik sebagai alat untuk analisis dan komunikasi ilmiah; kedua, teknologi yang memfasilitasi desain dan produksi peta, terutama komputer pribadi, sistem informasi geografis (SIG), perangkat lunak grafis, dan Internet; dan ketiga, ketersediaan data dalam jumlah besar yang meluas, khususnya rilis digital pertama dari sensus nasional di tahun 1990-an.

Tujuan

Tujuan yang paling umum dari peta tematik adalah untuk menggambarkan distribusi geografis dari satu atau lebih fenomena. Terkadang distribusi ini sudah tidak asing lagi bagi kartografer, yang ingin mengkomunikasikannya kepada audiens, sementara di lain waktu peta dibuat untuk menemukan pola yang sebelumnya tidak diketahui (sebagai bentuk Geovisualisasi).Peta tematik mencapai dua tujuan ini dengan memanfaatkan kemampuan alami dari sistem persepsi visual manusia untuk mengenali pola di bidang visual yang kompleks, yang diperlukan untuk tugas-tugas umum seperti pengenalan objek. Peta tematik biasanya berfokus pada visualisasi distribusi nilai dari satu properti atau jenis fitur (peta univariat ), kadang-kadang termasuk dua(bivariat) atau lebih(multivariat) properti atau jenis fitur yang dihipotesiskan berkorelasi secara statistik atau terkait erat.

Dengan berfokus pada satu pokok bahasan, peta tematik biasanya dimaksudkan untuk digunakan pada tugas-tugas yang lebih sempit daripada peta referensi. Tugas-tugas ini cenderung terbagi menjadi tiga jenis:

- Memberikan informasi spesifik tentang lokasi tertentu. Sebagai contoh, "berapa proporsi Hispanik di Chicago?"

- Memberikan informasi umum tentang pola spasial. Misalnya, "di mana jagung ditanam?"

- Membandingkan pola-pola pada dua atau lebih peta. Misalnya, "bagaimana perubahan suara antara pemilihan presiden Amerika Serikat tahun 2008 dan 2012?"

Metode pemetaan

Kartografer menggunakan banyak metode untuk membuat peta tematik. Metode-metode tersebut sering disebut sebagai jenis-jenis peta tematik, tetapi lebih tepat jika disebut sebagai jenis-jenis lapisan peta tematik atau teknik pemetaan tematik, karena metode-metode tersebut dapat digabungkan satu sama lain (membentuk peta bivariat atau multivariat) dan dengan satu atau beberapa lapisan peta referensi pada satu peta. Sebagai contoh, teknik kartogram dapat digunakan untuk mendistorsi ukuran negara yang proporsional dengan satu variabel, dengan negara-negara yang diisi dengan warna yang mewakili variabel kedua menggunakan teknik choropleth.

Peta penggunaan air Choropleth.

Choropleth

Peta choropleth menunjukkan data statistik yang dikumpulkan dari wilayah yang telah ditentukan, seperti negara atau negara bagian, dengan mewarnai atau mengarsir wilayah-wilayah tersebut. Sebagai contoh, negara dengan tingkat kematian bayi yang lebih tinggi mungkin tampak lebih gelap pada peta choropleth. Variabel ringkasan yang dipetakan dapat berupa nominal atau kuantitatif, tetapi biasanya mewakili bidang geografis. Variabel visual yang mengisi setiap wilayah digunakan untuk mewakili setiap nilai ringkasan agregat: rona biasanya digunakan untuk variabel kualitatif, seperti penggunaan lahan yang dominan, sedangkan kecerahan paling umum digunakan untuk perbedaan kuantitatif, seperti kepadatan penduduk. Peta choropleth merupakan bentuk peta tematik yang paling populer karena sifatnya yang intuitif, ketersediaan data statistik agregat yang meluas, dan data SIG untuk wilayah yang umum.Hilangnya informasi yang melekat pada informasi agregat dapat menyebabkan masalah interpretasi seperti kekeliruan ekologi dan masalah unit area yang dapat dimodifikasi. Peta Choropleth, di hampir semua kasus, harus menggunakan data yang dinormalisasi atau data tingkat (seperti orang per mil persegi, atau kasus penyakit per 100.000) untuk menghindari pembuatan peta yang menyesatkan. Langkah ini sering diabaikan, sehingga menghasilkan peta yang berpotensi menyesatkan.

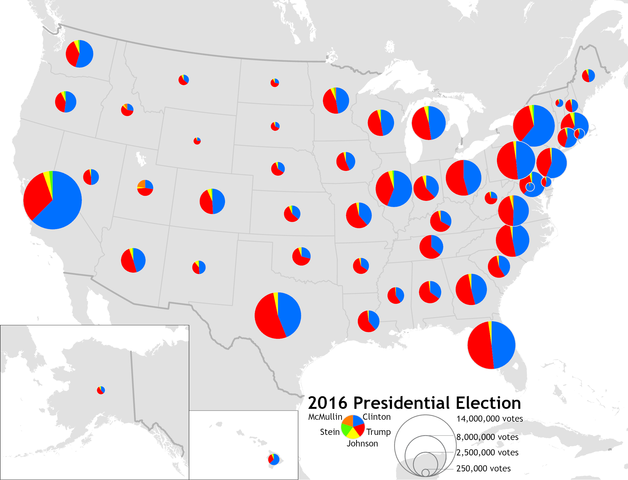

Simbol titik proporsional

Teknik simbol proporsional menggunakan simbol titik dengan ukuran yang berbeda (tinggi, panjang, luas, atau volume) untuk merepresentasikan nilai statistik kuantitatif yang terkait dengan area atau lokasi yang berbeda di dalam peta. Sebagai contoh, sebuah cakram dapat ditampilkan di lokasi setiap kota di peta, dengan luas cakram sebanding dengan jumlah penduduk kota tersebut. Jenis peta ini berguna untuk visualisasi ketika data mentah tidak dapat digunakan sebagai rasio atau proporsi. Meskipun lingkaran adalah simbol yang paling umum karena lebih ringkas karena rasio keliling dan luasnya yang rendah, penelitian menunjukkan bahwa lebih mudah bagi pembaca untuk memperkirakan ukuran simbol jika simbol tersebut berbentuk persegi atau batang. Peta simbol proporsional biasanya digunakan untuk variabel yang merepresentasikan jumlah atau jumlah total.

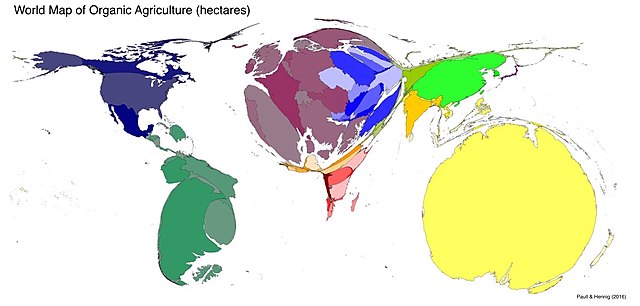

Kartogram bersebelahan (Gastner-Newman) dunia dengan masing-masing negara yang diskalakan secara proporsional sesuai dengan luas lahan pertanian organik bersertifikasi

Kartogram

Kartogram adalah sebuah peta yang secara sengaja mendistorsi ruang geografis berdasarkan variabel tertentu, biasanya dengan menskalakan fitur-fitur sehingga ukurannya proporsional dengan nilai variabel tersebut. Sebagai contoh, negara-negara di dunia dapat diskalakan secara proporsional dengan jumlah penduduknya. Fitur yang terdistorsi dapat berupa garis (seperti membuat panjang jalur kereta bawah tanah sebanding dengan waktu tempuh), tetapi yang paling umum adalah wilayah yang diskalakan. Bentuk yang terdistorsi terkadang digunakan sebagai dasar untuk teknik pemetaan tematik tambahan, seperti choropleth, dan dapat digunakan untuk menampilkan data absolut yang tidak sesuai dengan peta choropleth

Disadur dari:

en.wikipedia.org