Safety

Bahaya Lingkungan: Identifikasi, Model dan Bagaimana Mengevaluasinya

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Bahaya lingkungan

Bahaya lingkungan berarti segala zat, kondisi, atau peristiwa yang berpotensi mengancam lingkungan alam sekitar atau membahayakan kesehatan masyarakat, termasuk pencemaran dan bahaya lingkungan seperti angin topan dan gempa bumi. Polutan seperti logam berat, pestisida, polutan biologis, bahan limbah, zat beracun, biologis atau fisik apa pun yang ada di lingkungan sebagai akibat dari aktivitas manusia atau kondisi lingkungan yang mempengaruhi kesehatan subjek yang diidentifikasi juga disertakan. Racun, bahan kimia industri dan rumah tangga.

Bencana akibat ulah manusia, meskipun tidak menimbulkan ancaman terhadap kesehatan, pada akhirnya akan berdampak pada kehidupan masyarakat. Sebab, degradasi lingkungan dapat menimbulkan efek samping negatif terhadap ekosistem manusia. Dampak pencemaran air mungkin tidak selalu terlihat karena sistem pembuangan limbah membantu menghilangkan zat beracun. Namun, jika zat tersebut ditemukan bersifat persisten (misalnya polusi organik yang persisten), maka zat tersebut dikembalikan ke produsen melalui rantai makanan (plankton -> makanan ikan -> manusia). Dalam hal ini, sebagian besar bencana alam yang tercantum di bawah ini merupakan bencana yang disebabkan oleh ulah manusia.

Bahaya dapat dikategorikan dalam empat jenis:

- Bahan kimia

- Fisik (mekanik, dll)

- Biologis

- psikologis

Identifikasi bahaya lingkungan

Proses penilaian risiko empat langkah

Ilustrasi model konseptual situs untuk paparan lingkungan

Identifikasi bahaya lingkungan adalah langkah pertama dalam penilaian risiko lingkungan, yaitu proses menilai risiko atau kemungkinan dampak buruk yang diakibatkan oleh faktor stres lingkungan tertentu. Identifikasi bahaya adalah proses menentukan dalam kondisi apa suatu pemicu lingkungan tertentu mungkin berbahaya.

Misalnya, jika suatu daerah diketahui terkontaminasi oleh berbagai polutan industri, identifikasi bahaya dapat menentukan zat mana yang kemungkinan besar berdampak negatif terhadap kesehatan manusia dan dampak yang diakibatkannya. Penilai risiko mengandalkan data laboratorium (misalnya toksikologi) dan epidemiologi untuk mengambil keputusan.

Model konseptual paparan

Risiko dampak buruk jika terpapar pada populasi sangat mengkhawatirkan. Oleh karena itu, identifikasi risiko melibatkan pengembangan model eksposur konseptual. Model konseptual menyampaikan jalur yang menghubungkan faktor risiko tertentu dengan populasi yang berpotensi terpapar. Kami. Badan Pendaftaran Bahan Beracun dan Penyakit mengidentifikasi lima elemen yang harus dimasukkan dalam model konsep paparan:

- Sumber bahaya yang dimaksud

- Nasib dan transportasi lingkungan, atau bagaimana bahaya bergerak dan berubah di lingkungan setelah dilepaskan

- Titik atau area paparan, atau tempat di mana orang yang terpapar bersentuhan dengan bahaya

- Rute paparan, atau cara orang yang terpapar bersentuhan dengan bahaya (misalnya, secara oral, kulit, atau inhalasi)

- Populasi yang berpotensi terpapar.

Mengevaluasi data bahaya

Setelah model paparan bahaya dikembangkan, pengukuran harus dilakukan untuk menentukan keberadaan dan besarnya bahaya. Pengukuran ini harus dibandingkan dengan tingkat referensi yang sesuai untuk menentukan apakah pengukuran tersebut berisiko. Misalnya, jika arsenik ditemukan dalam air keran dari suatu sumber, konsentrasi yang ditemukan harus dibandingkan dengan batas legal kadar arsenik yang dapat diterima dalam air minum. Jika kadar arsenik yang ditemukan masih di bawah batas tersebut, arsenik mungkin tidak menjadi bahan kekhawatiran untuk tujuan penilaian risiko ini. Saat menafsirkan data risiko, penilai risiko harus mempertimbangkan sensitivitas instrumen dan metode yang digunakan untuk melakukan pengukuran, serta batas deteksi yang sesuai (yaitu, tingkat terendah dari zat apa pun yang terdeteksi oleh instrumen atau metode tersebut).

Bahan kimia

Bahaya bahan kimia didefinisikan dalam Sistem Harmonisasi Internasional dan Peraturan Bahan Kimia Uni Eropa. Ini berasal dari bahan kimia yang sangat berbahaya bagi lingkungan. Label ini berlaku untuk zat yang beracun bagi air. Misalnya, seng oksida, bahan tambahan cat yang umum, sangat beracun bagi kehidupan akuatik.

Ekstraksi menggunakan sinar matahari (fotolisis), air (hidrolisis) atau radiasi (biodegradasi) menghancurkan banyak zat reaktif atau beracun, sehingga tidak ada racun dan bahaya lainnya. Proses eliminasi yang terus-menerus dan toksisitasnya dapat membuat bahan kimia berbahaya untuk waktu yang lama. Selain itu, kurangnya toksisitas pada manusia tidak berarti bahwa zat tersebut berbahaya bagi lingkungan. Misalnya, tumpahan susu sebesar satu truk dapat menyebabkan kerusakan besar pada ekosistem perairan setempat. Kebutuhan akan oksigen biologis menyebabkan eutrofikasi yang cepat, yang menciptakan keadaan anoksik di badan air.

Meskipun ada banyak jenis karsinogen alami dan bahan kimia seperti radon dan timbal yang terdapat dalam konsentrasi kesehatan yang tinggi di lingkungan alam, semua masalah di bidang ini disebabkan oleh manusia.

- Antraks

- Agen antibiotik pada hewan yang ditujukan untuk konsumsi manusia

- Arsenik - kontaminan sumber air tawar (air sumur)

- Asbes - karsinogenik

- Karsinogen

- DDT

- Dioksin

- Pengganggu endokrin

- Bahan peledak

- Fungisida

- Furan

- Haloalkana

- Logam berat

- Herbisida

- Hormon pada hewan yang ditujukan untuk konsumsi manusia

- Timbal dalam cat

- Sampah laut

- air raksa

- Mutagen

- Pestisida

- Bifenil poliklorinasi

- Radon dan sumber radioaktivitas alami lainnya

- Polusi tanah

- Merokok tembakau

- Limbah beracun

Fisik

Bahaya fisik adalah jenis bahaya pekerjaan yang melibatkan bahaya lingkungan yang dapat menyebabkan bahaya dengan atau tanpa kontak. Di bawah ini adalah daftar contohnya:

- Sinar kosmik

- Kekeringan

- Gempa bumi

- Medan elektromagnetik

- limbah elektronik

- Banjir

- Kabut

- Polusi ringan

- Petir

- Polusi suara

- Pasir apung

- Sinar ultraviolet

- Getaran

- sinar X

Biologis

Biohazard, juga dikenal sebagai biohazard, mengacu pada zat biologis yang mengancam kesehatan organisme hidup, terutama manusia. Barang-barang tersebut mungkin mengandung limbah medis, sampel mikroba, virus atau racun (dari sumber biologis) yang dapat mempengaruhi kesehatan manusia. Contohnya adalah:

- Alergi

- Arbovirus

- Flu burung

- Bovine spongiform encephalopathy (BSE)

- Kolera

- Ebola

- Epidemi

- Keracunan makanan

- Malaria

- Cetakan

- Onchocerciasis (buta sungai)

- pandemi

- Patogen

- Serbuk sari untuk orang yang alergi

- Rabies

- Sindrom pernapasan akut parah (SARS)

- Sindrom bangunan sakit

Bahaya psikososial

Masalah psikologis termasuk, namun tidak terbatas pada, stres, kekerasan, dan pemicu stres lainnya di tempat kerja. Olahraga bermanfaat bagi kesehatan mental dan kesejahteraan pribadi. Manusia diberi struktur, tujuan, dan identitas.

Disadur dari: en.wikipedia.org

Safety

Apa Saja Pelatihan Keselamatan yang Efektif

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Pelatihan keselamatan yang efektif

Pelatihan keselamatan yang efektif adalah frasa tidak resmi yang digunakan untuk menggambarkan materi pelatihan yang dirancang untuk mengajarkan standar keselamatan dan kesehatan kerja yang dikembangkan oleh organisasi tenaga kerja pemerintah Amerika Serikat, Occupational Safety and Health Administration (OSHA). OSHA telah menghasilkan banyak standar dan peraturan yang memengaruhi pemberi kerja dan karyawan di Amerika Serikat. Pemberi kerja di Amerika Serikat memiliki tanggung jawab hukum untuk mendidik karyawan tentang semua standar keselamatan di tempat kerja dan bahaya yang mungkin dihadapi karyawan mereka saat bekerja, dan memberikan pelatihan keselamatan yang efektif memenuhi tanggung jawab tersebut.

Sebagai perusahaan

Semua pemberi kerja harus memiliki program keamanan yang mencakup informasi keamanan spesifik lokasi, jika diperlukan. Program pelatihan keselamatan harus mencakup topik-topik berikut:

- pencegahan kecelakaan dan promosi keselamatan

- kepatuhan keselamatan

- kecelakaan dan tanggap darurat

- alat pelindung diri

- praktik keselamatan

- peralatan dan mesin

- keamanan bahan kimia dan berbahaya

- bahaya di tempat kerja

- keterlibatan karyawan

Pengusaha harus mendokumentasikan semua pelatihan. Membuat matriks pelatihan akan membantu melacak siapa saja yang telah dilatih, kapan mereka dilatih, topik pelatihan, dan kapan waktunya untuk pelatihan penyegaran. Karyawan juga harus menandatangani lembar tanda tangan resmi yang disediakan oleh pemberi kerja yang dapat menjadi bukti bahwa karyawan telah menerima pelatihan yang tepat. Lembar tanda tangan harus memiliki deskripsi yang luas tentang apa yang tercakup dalam pelatihan. Tes atau kuis tentang materi yang disajikan dapat membantu mengukur pemahaman karyawan tentang materi dan menyoroti topik yang perlu ditinjau ulang.

Populasi pekerja yang tidak bisa berbahasa Inggris terus bertambah di banyak industri dan penting bagi pemberi kerja untuk memberikan pelatihan dwibahasa bagi para pekerja tersebut, karena OSHA mewajibkan semua karyawan untuk dilatih dengan baik.

Sebagian besar karyawan menunjukkan sikap tidak tertarik dan takut untuk mengikuti pelatihan keselamatan, yang dapat membuat pelatih merasa frustrasi dan tidak dihargai. Adalah tugas pelatih untuk membuat pelatihan keselamatan yang menyenangkan dan mendidik, yang akan membantu peserta pelatihan untuk menyimpan informasi, menikmati pelatihan, dan menerapkan pembelajaran ke dalam pekerjaan dan kehidupan mereka.

Manfaat program pelatihan

Program pelatihan yang efektif dapat mengurangi jumlah cedera dan kematian, kerusakan properti, tanggung jawab hukum, penyakit, klaim kompensasi pekerja, dan waktu kerja yang hilang. Program pelatihan keselamatan yang efektif juga dapat membantu pelatih untuk menjaga agar kursus pelatihan keselamatan yang diwajibkan oleh OSHA tetap terorganisir dan terbaru. Kelas pelatihan keselamatan membantu membangun budaya keselamatan di mana karyawan sendiri membantu mempromosikan prosedur keselamatan yang tepat saat bekerja. Penting bagi karyawan baru untuk dilatih dengan baik dan memahami pentingnya keselamatan di tempat kerja karena mudah bagi pekerja yang sudah berpengalaman untuk memberikan pengaruh negatif kepada karyawan baru. Namun, pengaruh negatif tersebut dapat dihilangkan dengan pembentukan pelatihan keselamatan yang baru, praktis, dan inovatif yang pada akhirnya akan mengarah pada budaya keselamatan yang efektif. Sebuah studi NIOSH tahun 1998 menyimpulkan bahwa peran pelatihan dalam mengembangkan dan mempertahankan kegiatan pengendalian bahaya yang efektif adalah metode intervensi yang terbukti dan berhasil.

Pedoman pelatihan sukarela OSHA

OSHA mengeluarkan pedoman pelatihan sukarela pada tahun 1992. Pedoman ini berfungsi sebagai model untuk digunakan oleh para pelatih dalam mengembangkan, mengatur, mengevaluasi, dan mengedit program pelatihan keselamatan mereka. Penting bagi para pelatih untuk menyesuaikan pedoman OSHA dengan lokasi kerja mereka sehingga pelatihan relevan dengan kondisi kerja tertentu dan bukan hanya sesi informasi umum yang panjang.

Banyak standar yang ditetapkan oleh OSHA secara eksplisit mengharuskan pemberi kerja untuk melatih karyawan dalam aspek keselamatan dan kesehatan kerja. Standar OSHA lainnya membuat pemberi kerja bertanggung jawab untuk membatasi penugasan pekerjaan tertentu kepada karyawan yang "bersertifikat", "kompeten", atau "berkualifikasi" - yang berarti bahwa mereka telah mendapatkan pelatihan khusus sebelumnya, baik di dalam maupun di luar tempat kerja. Istilah personil yang "ditunjuk" berarti dipilih atau ditugaskan oleh pemberi kerja atau perwakilan pemberi kerja yang memenuhi syarat untuk melakukan tugas tertentu. Persyaratan ini mencerminkan keyakinan OSHA bahwa pelatihan merupakan bagian penting dari program keselamatan dan kesehatan setiap pemberi kerja untuk melindungi pekerja dari cedera dan penyakit.

Pedoman pelatihan OSHA mengikuti model yang terdiri dari:

- Menentukan apakah Pelatihan Dibutuhkan

- Mengidentifikasi Kebutuhan Pelatihan

- Mengidentifikasi Tujuan dan Sasaran

- Mengembangkan kegiatan pembelajaran

- Melaksanakan pelatihan

- Mengevaluasi efektivitas program

- Meningkatkan program

- Pelatihan harus selaras dengan tugas pekerjaan.

A. Menentukan apakah pelatihan diperlukan

Pertama-tama, Anda harus menentukan apakah suatu situasi dapat diselesaikan dengan pelatihan. Pelatihan, atau pelatihan ulang jika diperlukan, dapat diwajibkan oleh standar OSHA. Pelatihan adalah solusi efektif untuk masalah-masalah seperti kurangnya pemahaman karyawan, ketidakpahaman terhadap peralatan, pelaksanaan tugas yang tidak benar, kurangnya perhatian, atau kurangnya motivasi. Namun, terkadang, situasi tidak dapat dimitigasi melalui penggunaan pelatihan dan metode lain, seperti penetapan kontrol teknik, mungkin diperlukan untuk memastikan keselamatan pekerja.

B. Mengidentifikasi kebutuhan pelatihan

Analisis keselamatan kerja dan/atau analisis bahaya pekerjaan harus dilakukan dengan setiap karyawan sehingga dapat dipahami apa yang diperlukan untuk melakukan pekerjaan dengan aman dan bahaya apa yang terkait dengan pekerjaan tersebut. Seorang pelatih keselamatan dapat mengamati pekerja di lingkungannya untuk menilai kebutuhan pelatihan pekerja secara memadai. Karyawan tertentu mungkin memerlukan pelatihan ekstra karena bahaya yang terkait dengan pekerjaan mereka. Karyawan ini harus dilatih tidak hanya tentang cara melakukan pekerjaan mereka dengan aman tetapi juga tentang cara beroperasi di dalam lingkungan yang berbahaya.

C. Mengidentifikasi Tujuan dan Sasaran

Penting bagi Pelatih untuk mengidentifikasi materi pelatihan yang diperlukan. Sama pentingnya bagi pelatih untuk mengidentifikasi materi pelatihan yang tidak diperlukan untuk menghindari pelatihan yang tidak perlu dan rasa frustasi dari para peserta.

Pada awal setiap sesi pelatihan keselamatan, pelatih harus menyampaikan tujuan dari kelas tersebut dengan jelas. Tujuan harus disampaikan dengan menggunakan kata-kata yang berorientasi pada tindakan seperti: karyawan "akan dapat mendemonstrasikan" atau "akan tahu kapan harus" yang akan membantu peserta memahami apa yang harus mereka ketahui di akhir kelas atau informasi apa yang harus diasimilasikan selama kelas berlangsung. Tujuan yang ditetapkan dengan jelas juga membantu memfokuskan proses evaluasi pada keahlian dan persyaratan pengetahuan yang diperlukan untuk melakukan pekerjaan dengan aman.

D. Mengembangkan Kegiatan Pembelajaran

Pelatihan harus dilakukan secara langsung dan mensimulasikan pekerjaan semirip mungkin. Pelatih dapat menggunakan alat bantu instruksional seperti bagan, buku panduan, presentasi PowerPoint, dan film. Pelatih juga dapat menyertakan permainan peran, demonstrasi langsung, dan diskusi kelompok meja bundar untuk menstimulasi partisipasi karyawan. Permainan seperti "apa yang salah dengan gambar ini" (biasanya baik untuk menggunakan gambar-gambar situasi yang ditemukan di lokasi tertentu)" atau "bahaya keselamatan" dapat menjadi cara yang berguna untuk membuat pelatihan menjadi menyenangkan sekaligus mendidik.

E. Menyelenggarakan Pelatihan

Instruktur memberikan gambaran kepada karyawan tentang apa yang harus dipelajari dan menghubungkan pelatihan dengan pengalaman karyawan. Pengusaha juga harus menguraikan tujuan program dan mengajarkan konsep-konsep kunci untuk memperkuat apa yang dipelajari karyawan. Pada awal program pelatihan, pelatih harus menunjukkan kepada karyawan apa yang penting dan relevan dengan pekerjaan mereka. Ketika karyawan memahami manfaat pelatihan, mereka akan lebih fokus dan menerapkan apa yang mereka pelajari.

F. Mengevaluasi Efektivitas Program

Penilaian membantu pemberi kerja atau supervisor menentukan seberapa banyak pembelajaran yang telah dicapai dan seberapa baik kinerja karyawan. Metode penilaian pelatihan meliputi:

Umpan balik siswa, pertanyaan, atau diskusi informal dengan karyawan membantu pemberi kerja menentukan relevansi dan kesesuaian program pelatihan. Perbaikan atau perubahan dapat dilihat melalui kacamata seorang pengamat yang berkedudukan baik untuk mengamati kinerja karyawan sebelum dan sesudah pelatihan. Selain itu, keberhasilan perbaikan tempat kerja dapat dicapai melalui program pelatihan yang dapat mendorong perubahan di seluruh tempat kerja, sehingga mengurangi tingkat cedera atau kecelakaan. Penilaian formal mencakup tes praktik dan tertulis, yang membantu menilai pemahaman Anda terhadap materi kursus. Misalnya, untuk operator forklift, tes tertulis dan tes praktik menunjukkan bidang pelatihan yang akan dinilai. Selain itu, pelaksanaan tes sebelum dan sesudah akan menciptakan basis pengetahuan atau tolok ukur untuk mengukur efektivitas pelatihan.

G. Meningkatkan Program

Setelah dilakukan peninjauan terhadap penilaian, ditemukan bahwa pelatihan yang diberikan kurang memadai dan karyawan belum mencapai tingkat pengetahuan dan keterampilan yang diharapkan. Saat mengevaluasi sebuah proyek, guru harus bertanya:

- Jika analisis pekerjaan dilakukan, apakah itu akurat?

- Apakah ada fitur penting dari pekerjaan yang diabaikan?

- Apakah kesenjangan penting dalam pengetahuan dan keterampilan disertakan?

- Apakah materi yang sudah diketahui karyawan sengaja dihilangkan?

- Apakah tujuan instruksional disajikan dengan jelas dan konkrit?

- Apakah tujuan menyatakan tingkat kinerja yang dapat diterima yang diharapkan dari karyawan?

- Apakah kegiatan pembelajaran mensimulasikan pekerjaan yang sebenarnya?

- Apakah pembelajaran sesuai dengan kebutuhan pekerjaan?

- Ketika pelatihan disajikan, apakah pengorganisasian materi dan maknanya sudah jelas?

- Apakah karyawan termotivasi untuk belajar?

- Apakah karyawan diperbolehkan untuk berpartisipasi aktif dalam proses pelatihan?

- Apakah evaluasi pemberi kerja terhadap program sudah menyeluruh?

Pelatihan komputer dan video

Komputer dan video dapat menjadi tambahan yang bagus untuk program pelatihan keamanan perusahaan Anda. Sumber daya yang ada mungkin tidak cukup untuk memenuhi persyaratan pelatihan OSHA karena tidak spesifik pada lokasi tertentu. Pelatihan dengan bantuan komputer dapat membantu mengatasi tantangan pendidikan seperti:

- Melatih karyawan di lokasi terpencil

- Karyawan yang bosan dengan pelatihan keselamatan yang sama

- Manajer keselamatan kekurangan waktu dan sumber daya untuk melatih karyawan secara efektif

- Menyediakan sarana untuk mendokumentasikan dan melacak kemajuan siswa

- Menurunkan biaya pelatih atau biaya perjalanan

- Lingkungan belajar yang serba cepat dan santai

Keselamatan Medis OSHA

Tidak ada tempat yang lebih penting untuk mempertimbangkan dampak positif peraturan OSHA dalam lingkungan kesehatan dan klinis. OSHA merevolusi bidang medis karena kemampuannya mencegah penyebaran penyakit. Semua klinik di wilayah AS, sipil atau militer, diatur oleh pedoman OSHA. Untuk mematuhi peraturan OSHA, Anda harus menjalankan program keselamatan OSHA dan melatih karyawan Anda setiap tahun. Beberapa topik yang memerlukan pelatihan bagi karyawan meliputi:

- Standar Patogen Melalui Darah

- Komunikasi Bahaya Kimia

- Pengendalian Paparan Tuberkulosis

- Paparan Merkuri

- Paparan Radiasi Pengion

- Rencana Pelarian Kebakaran

- Rencana Tindakan Darurat

- Keamanan Listrik

- Standar Keselamatan Kebakaran

Disadur dari: en.wikipedia.org

Safety

Studi Bahaya dan Pengoperasian atau Hazard and Operability Study (HAZOP)

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 11 Februari 2025

Studi Bahaya dan Pengoperasian atau Hazard and Operability Study (HAZOP)

Sebuah studi bahaya dan pengoperasian atau hazard and operability study (HAZOP) adalah pemeriksaan terstruktur dan sistematis dari rencana atau operasi yang kompleks untuk mengidentifikasi dan mengevaluasi masalah yang mungkin mewakili risiko bagi personel atau peralatan. Tujuan melakukan HAZOP adalah untuk meninjau desain untuk mengambil masalah desain dan rekayasa yang mungkin tidak ditemukan. Teknik ini didasarkan pada pemecahan keseluruhan desain proses yang kompleks menjadi beberapa bagian yang lebih sederhana yang disebut 'node' yang kemudian ditinjau satu per satu. Ini dilakukan oleh tim multi-disiplin yang berpengalaman (HAZOP) selama serangkaian pertemuan. Teknik HAZOP bersifat kualitatif, dan bertujuan untuk merangsang imajinasi peserta untuk mengidentifikasi potensi bahaya dan masalah pengoperasian. Pedoman standar digunakan dalam peninjauan setiap node untuk memberikan struktur dan arahan pada proses peninjauan. Standar internasional mengharuskan anggota tim untuk menunjukkan "penilaian dan penilaian yang baik" dan melakukan pertemuan "dalam suasana itikad baik dan diskusi yang jujur."

Teknologi HAZOP dikembangkan pada tahun 1960an untuk menganalisis sistem kendali kimia yang besar, namun sejak itu telah menyebar ke bidang lain, termasuk pertambangan, jenis sistem kendali lain dan pembangkit listrik tenaga nuklir, dan sistem kompleks lainnya seperti pengembangan perangkat lunak. Hal ini akan menjadi dasar peninjauan prosedur operasional dan pengiriman.

Metode

Metode ini berlaku untuk "proses" yang kompleks di mana informasi desain sudah tersedia dan perubahan besar tidak mungkin terjadi. Rentang data ini harus didefinisikan dengan jelas dan dipertimbangkan sebagai dasar “konsep desain” untuk studi HAZOP. Misalnya, jika seorang perancang ahli mengizinkan variasi yang dapat diperkirakan dalam lingkup desain yang lebih besar dari persyaratan dasar, HAZOP akan mencari cara untuk menghindarinya.

Untuk pabrik proses, node dipilih untuk memenuhi setiap tujuan desain yang signifikan dan ditampilkan dalam Diagram Perpipaan dan Peralatan (PandID) dan Diagram Alir Proses (PFD). Setiap node harus berukuran sesuai dengan kompleksitas sistem dan jumlah risiko yang dihadapinya. Namun perlu juga diseimbangkan antara “terlalu besar dan sulit” (nodenya lebih sedikit, tetapi anggota tim tidak dapat memikirkan masalah di semua node secara bersamaan) dan “materi kecil dan sederhana” (banyak yang kecil dan berulang). bagian). di antaranya harus ditinjau secara individual dan tertulis).

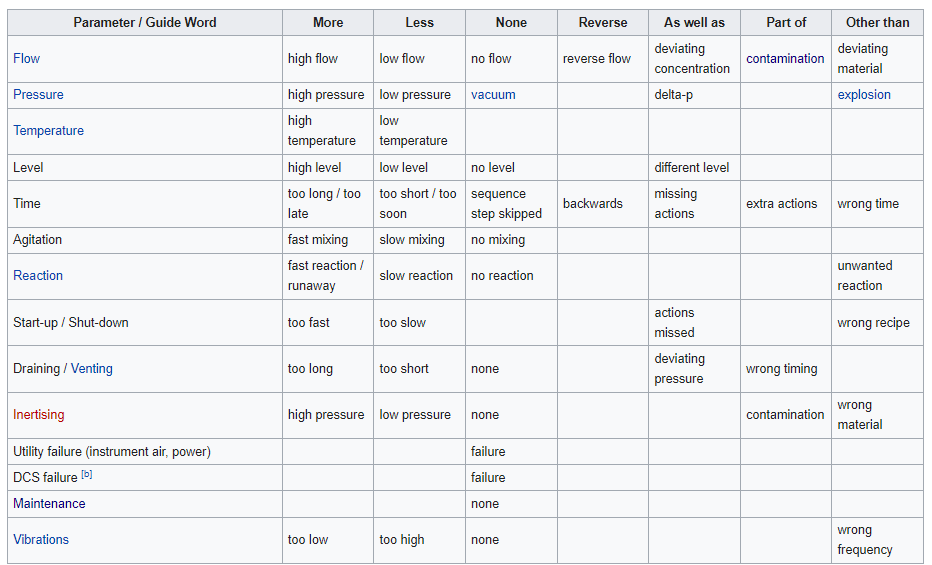

Untuk setiap node, tim HAZOP menggunakan daftar pedoman standar dan parameter proses untuk mengidentifikasi penyimpangan dari konsep desain. Untuk setiap penyimpangan, tim mengidentifikasi kemungkinan penyebab dan konsekuensinya, dan kemudian (jika perlu, melalui analisis risiko lebih lanjut) menentukan apakah perlindungan yang ada sudah memadai, dan apakah langkah-langkah dapat diambil untuk memperkenalkan perlindungan tambahan untuk mengurangi risiko ke tingkat yang dapat diterima. tingkat Putuskan apakah Anda menginginkannya atau tidak.

Tingkat persiapan HAZOP sangat penting untuk keberhasilan audit. Memberikan informasi desain "freeze" dan waktu untuk membiasakan anggota tim dengan pekerjaan, jadwal yang sesuai untuk proses HAZOP, dan menyediakan anggota tim terbaik untuk pekerjaannya. Daftar HAZOP ini harus mempertimbangkan ruang lingkup peninjauan, jumlah node yang akan ditinjau, penyediaan semua gambar dan dokumentasi desain, dan kebutuhan kinerja peralatan jangka panjang. Anggota tim mungkin diminta untuk melakukan beberapa pekerjaan mereka selama waktu ini dan anggota tim HAZOP mungkin kehilangan fokus jika mereka tidak punya waktu untuk menyegarkan pikiran mereka.

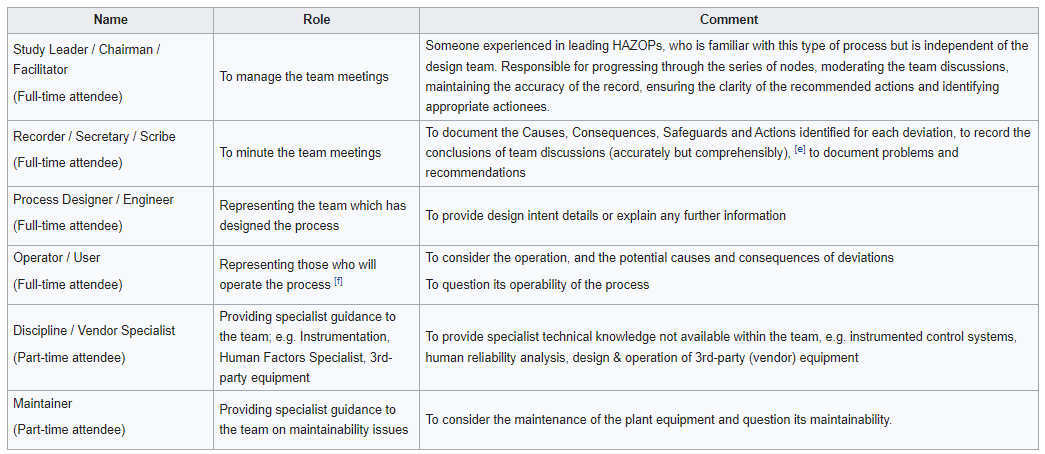

Rapat tim harus dilakukan oleh fasilitator HAZOP yang independen dan terlatih yang bertanggung jawab atas kualitas audit dan bekerja dengan sekretaris yang berdedikasi untuk membuat notulensi. “Keberhasilan suatu penelitian HAZOP sangat bergantung pada perhatian dan fokus anggota tim.” Dari pimpinan penelitian.

Untuk pabrik kimia berukuran sedang dengan total 1200 item yang harus dipertimbangkan (peralatan, pipa, item bergerak lainnya di antaranya), diperlukan sekitar 40 pertemuan. Ada banyak program perangkat lunak berbeda yang tersedia untuk membantu Anda dalam rapat.

Panduan kata dan parameter

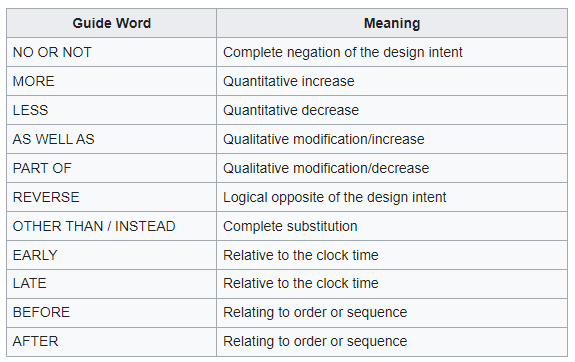

Untuk mengidentifikasi perbedaannya, tim mengirimkan serangkaian kata panduan (naha, urutan [a]) ke setiap node dalam proses. Mungkin juga berguna untuk mempertimbangkan secara hati-hati parameter relevan yang terkait dengan proyek desain untuk mendorong diskusi atau memastikan penyelesaian. Ini adalah istilah umum seperti aliran, suhu, tekanan dan komposisi. Standar yang berlaku saat ini menyarankan agar kata-kata panduan dipilih agar relevan dengan penelitian dan tidak terlalu spesifik (membatasi ide dan diskusi) atau terlalu luas (kehilangan fokus). Himpunan kata pemandu (sebagai contoh pada tabel 3) adalah:

(Lima arahan terakhir mengacu pada operasi batch atau serial.) Arahan If dapat digunakan dalam suatu parameter. Kombinasi laju aliran, suhu yang lebih tinggi tidak boleh dicatat sebagai pengukuran yang dapat diandalkan (dari perspektif desain) harus ditinjau.

Studi jenis HAZOP harus mempertimbangkan pedoman yang sesuai dan mengidentifikasi kasus atau mempertimbangkan parameter yang sesuai. lakukan ini juga Tanam item-itemnya dan gunakan kata-kata panduannya secara sistematis. Pendekatan yang terakhir ini tidak disebutkan dalam standar terkait, namun contoh hasilnya adalah penelitian tertulis sebagai berikut (B3). Tabel berikut memberikan gambaran umum tentang arahan yang digunakan (pasangan parameter dan interpretasi umumnya).

Setelah sebab dan akibat dari setiap bahaya ditentukan, sistem yang diteliti dapat dimodifikasi untuk meningkatkan keselamatan. Desain yang direvisi harus diserahkan ke HAZOP lain untuk memastikan tidak ada masalah baru yang ditambahkan.Metode ini dapat digunakan meskipun informasi tata letak tidak tersedia, dan berguna untuk menghilangkan tata letak yang berbeda sebelum menghabiskan terlalu banyak waktu. Namun, jika HAZOP perlu dikembangkan untuk memenuhi persyaratan hukum atau peraturan, maka HAZOP tidak dapat dianggap "maju" untuk memenuhi persyaratan tersebut. ada banyak metode identifikasi risiko dan banyak lagi. Penggunaan istilah tersebut bersamaan dengan ketentuan ini dianggap tidak tepat dan akan dihapus dari dokumen ini."

Tim

Sebuah studi HAZOP adalah upaya tim. Tim harus sekecil mungkin sesuai dengan keahlian dan pengalaman mereka yang relevan [d] Direkomendasikan ukuran tim minimal 4-5. Dalam proses besar akan ada banyak pertemuan HAZOP dan individu dalam tim dapat berubah karena diperlukan spesialis yang berbeda dan wakil diperlukan untuk berbagai peran. Sebanyak 20 individu dapat terlibat tetapi disarankan agar tim tidak melebihi 7-8 setiap saat (tim yang lebih besar akan membuat kemajuan yang lebih lambat sehingga menambah biaya). Setiap anggota tim harus memiliki peran yang pasti sebagai berikut. Perhatikan bahwa duplikasi peran (misalnya perwakilan Klien, Kontraktor & Manajemen Proyek) harus dihindari:

Dalam publikasi sebelumnya disarankan bahwa Pemimpin Studi juga bisa menjadi Perekam tetapi peran terpisah sekarang umumnya direkomendasikan.

Komputer dan layar dapat digunakan untuk mencatat notulensi rapat (tim dapat melihat notulensi untuk memastikan keakuratan), menampilkan PandID untuk ditinjau oleh tim, memberikan lebih banyak informasi tertulis tentang tim, dan meningkatkan penulisan. Masalah non-HAZOP seperti pengeditan dan klarifikasi gambar/dokumen mungkin muncul selama audit. Beberapa vendor menawarkan perangkat lunak khusus untuk membantu mencatat notulensi rapat dan melacak penyelesaian tugas yang diberikan.

Sejarah

Meskipun banyak perusahaan telah memecahkan masalah ini, teknologi ini diyakini berasal dari divisi bahan kimia karbon berat di Imperial Chemical Industries (ICI), sebuah perusahaan kimia besar Inggris dan internasional pada saat itu. Trevor Kletz, konsultan keamanan perusahaan tersebut dari tahun 1968 hingga 1982, menjelaskan kisah tersebut dan berikut kutipannya:

Pada tahun 1963, sebuah tim yang terdiri dari tiga orang bertemu setiap minggu selama empat bulan untuk menciptakan produk baru. Saya belajar desain. Tanaman fenol. Mereka memulai dengan metode yang disebut penilaian kritis, yang menyarankan alternatif namun mencari alternatif melalui perubahan. Metode ini disempurnakan sendiri dengan nama studi operabilitas, dan menjadi langkah ketiga dari metode analisis risiko (dua langkah pertama dilakukan selama komponen konsep dan spesifikasi) ketika desain detail pertama dihasilkan pada tahun 1974.

Teesside Integral School of Engineers (IChemE) menawarkan kursus keselamatan selama satu minggu tentang teknik ini. Kursus tersebut, yang dibuka segera setelah tragedi Flixborough, penuh sesak selama beberapa tahun berikutnya. Karya pertama diterbitkan ulang sebagai buku terbuka pada tahun yang sama. Pada tahun 1977, Asosiasi Industri Kimia menerbitkan pedoman. Sampai saat ini istilah HAZOP belum digunakan dalam publikasi resmi. Orang pertama yang melakukan ini adalah Kletz pada tahun 1983, dan ini awalnya merupakan catatan kursus (direvisi dan diperbarui) untuk kursus IChemE. Saat ini, studi dan aktivitas risiko telah menjadi bagian dari program gelar teknik kimia di Inggris.

Disadur dari : en.wikipedia.org

Safety

Mengenal Siklus Hidup Keselamatan

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 11 Februari 2025

Siklus hidup keselamatan

Siklus hidup keselamatan adalah serangkaian fase dari inisiasi dan spesifikasi persyaratan keselamatan, yang mencakup desain dan pengembangan fitur keselamatan dalam sistem yang sangat penting bagi keselamatan, dan berakhir dengan penonaktifan sistem tersebut. Artikel ini menggunakan perangkat lunak sebagai konteksnya, tetapi siklus hidup keselamatan berlaku untuk bidang lain seperti konstruksi bangunan, misalnya. Dalam pengembangan perangkat lunak, sebuah proses digunakan (siklus hidup perangkat lunak) dan proses ini terdiri dari beberapa fase, biasanya meliputi inisiasi, analisis, desain, pemrograman, pengujian, dan implementasi.

Fokusnya adalah membangun perangkat lunak. Beberapa perangkat lunak memiliki masalah keamanan sementara yang lain tidak. Sebagai contoh, Sistem Aplikasi Cuti tidak memiliki persyaratan keamanan. Tetapi kita khawatir tentang keselamatan jika perangkat lunak yang digunakan untuk mengontrol komponen dalam pesawat gagal. Jadi untuk yang terakhir, pertanyaannya adalah bagaimana keamanan, yang sangat penting, harus dikelola dalam siklus hidup perangkat lunak.[1

Apa itu Siklus Hidup Keselamatan?

Konsep dasar dalam membangun keamanan perangkat lunak, yaitu fitur keamanan dalam perangkat lunak, adalah bahwa karakteristik dan perilaku keamanan perangkat lunak dan sistem harus ditentukan dan dirancang ke dalam sistem.

Masalah bagi perancang sistem terletak pada pengurangan risiko ke tingkat yang dapat diterima dan tentu saja, risiko yang dapat ditoleransi akan bervariasi di antara aplikasi. Ketika aplikasi perangkat lunak akan digunakan dalam sistem yang berhubungan dengan keselamatan, maka hal ini harus diingat di semua tahap dalam siklus hidup perangkat lunak. Proses spesifikasi dan jaminan keselamatan di seluruh fase pengembangan dan operasional terkadang disebut 'siklus hidup keselamatan'.

Fase dalam Siklus Hidup Keselamatan

Tahap pertama dari siklus hidup melibatkan penilaian potensi bahaya sistem dan memperkirakan risiko yang ditimbulkannya. Salah satu metode tersebut adalah analisis pohon kesalahan.

Ini diikuti dengan spesifikasi persyaratan keselamatan yang berkaitan dengan identifikasi fungsi-fungsi yang penting bagi keselamatan (spesifikasi persyaratan fungsional) dan tingkat integritas keselamatan untuk setiap fungsi ini. Spesifikasi tersebut dapat menjelaskan bagaimana perangkat lunak harus berperilaku untuk meminimalkan risiko atau mungkin mengharuskan bahaya tidak boleh muncul.

Model proses 'normal' kemudian diikuti dengan perhatian khusus pada validasi (inspeksi, pengujian, dll.) sistem. Bagian dari validasi tersebut harus berupa kegiatan validasi keselamatan yang eksplisit.

Disadur dari: en.wikipedia.org

Safety

Sistem Keamanan: Konsep, Pendekatan dan Analisis Akar Penyebab

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 11 Februari 2025

Sistem Keamanan

Konsep keselamatan sistem memerlukan strategi manajemen risiko yang didasarkan pada identifikasi, analisis bahaya dan penerapan kontrol perbaikan dengan menggunakan pendekatan berbasis sistem, yang berbeda dengan strategi keselamatan tradisional yang mengandalkan kontrol kondisi dan penyebab kecelakaan berdasarkan analisis epidemiologi atau sebagai hasil investigasi kecelakaan individu di masa lalu. Konsep keselamatan sistem berguna untuk mendemonstrasikan kecukupan teknologi saat kesulitan dalam melakukan analisis risiko secara probabilistik, dengan prinsip yang mendasari salah satunya adalah sinergi: keseluruhan lebih dari jumlah bagian-bagiannya. Pendekatan berbasis sistem untuk keselamatan membutuhkan penerapan keterampilan ilmiah, teknis dan manajerial untuk identifikasi bahaya, analisis bahaya, dan eliminasi, kontrol, atau manajemen bahaya di seluruh siklus hidup sistem, program, proyek atau kegiatan atau produk.

Pendekatan sistem

Sistem adalah sekumpulan atau sekelompok unsur-unsur yang saling berinteraksi, berhubungan atau bergantung untuk mencapai suatu tujuan bersama dan disusun serta dipadukan sehingga membentuk suatu kesatuan atau kombinasi yang utuh. Definisi ini menekankan interaksi antara komponen sistem dan lingkungan eksternal untuk menyelesaikan suatu tugas atau tugas dalam konteks lingkungan operasi. Fokus dari interaksi ini adalah untuk menentukan permintaan (input) yang diharapkan dan tidak diharapkan yang ditempatkan pada sistem dan untuk memastikan bahwa sumber daya yang diperlukan tersedia untuk menangani permintaan tersebut. Hal ini muncul dalam bentuk stres.

Stres-tekanan ini dapat dianggap sebagai bagian dari pekerjaan normal atau bukan sebagai bagian dari pekerjaan darurat atau dalam situasi dimana stres terjadi di atas normal (misalnya penyakit serius). Oleh karena itu, definisi sistem ini tidak hanya mencakup produk atau proses, tetapi juga pengaruh lingkungan sekitar (termasuk interaksi manusia) terhadap pengoperasian produk atau proses yang aman.

Namun, keamanan sistem juga memperhitungkan dampak sistem terhadap lingkungannya. Oleh karena itu, definisi dan pengelolaan antarmuka yang benar menjadi sangat penting. Definisi sistem yang luas mencakup perangkat keras, perangkat lunak, masukan sistem manusia, prosedur, dan pelatihan. Keamanan sistem, sebagai bagian dari rekayasa sistem, harus ditangani secara sistematis di semua area dan area mesin dan operasi secara terintegrasi untuk mencegah, menghilangkan, dan mengelola risiko.

Sistem adalah sekumpulan atau sekelompok unsur-unsur yang saling berinteraksi, berhubungan atau bergantung untuk mencapai suatu tujuan bersama dan disusun serta dipadukan sehingga membentuk suatu kesatuan atau kombinasi yang utuh. Definisi ini menekankan interaksi antara komponen sistem dan lingkungan eksternal untuk menyelesaikan suatu tugas atau tugas dalam konteks lingkungan operasi.

Fokus dari interaksi ini adalah untuk menentukan permintaan (input) yang diharapkan dan tidak diharapkan yang ditempatkan pada sistem dan untuk memastikan bahwa sumber daya yang diperlukan tersedia untuk menangani permintaan tersebut. Hal ini muncul dalam bentuk stres. Stres-tekanan ini dapat dianggap sebagai bagian dari pekerjaan normal atau bukan sebagai bagian dari pekerjaan darurat atau dalam situasi dimana stres terjadi di atas normal (misalnya penyakit serius).

Oleh karena itu, definisi sistem ini tidak hanya mencakup produk atau proses, tetapi juga pengaruh lingkungan sekitar (termasuk interaksi manusia) terhadap pengoperasian produk atau proses yang aman. . Namun, keamanan sistem juga memperhitungkan dampak sistem terhadap lingkungannya. Oleh karena itu, definisi dan pengelolaan antarmuka yang benar menjadi sangat penting. Definisi sistem yang luas mencakup perangkat keras, perangkat lunak, masukan sistem manusia, prosedur, dan pelatihan. Keamanan sistem, sebagai bagian dari rekayasa sistem, harus ditangani secara sistematis di semua area dan area mesin dan operasi secara terintegrasi untuk mencegah, menghilangkan, dan mengelola risiko.

Analisis akar penyebab

Analisis akar penyebab mengidentifikasi sejumlah penyebab berbeda yang dapat menyebabkan suatu insiden. Metode dasar dari bidang lain telah berhasil diterapkan dan diadaptasi untuk memenuhi persyaratan konsep keamanan sistem, khususnya struktur pohon analisis pohon kesalahan, yang awalnya merupakan metode mekanis. Metode analisis akar permasalahan dapat diklasifikasikan menjadi dua kelompok: a) metode pohon dan b) metode daftar periksa. Ada banyak metode analisis akar permasalahan, seperti Monitoring Management dan Risk Tree (MORT). Fitur tambahan mencakup analisis peristiwa dan sebab (ECFA), pengurutan peristiwa multiline, metode pemrograman terstruktur, dan sistem analisis akar Sungai Savannah.

Gunakan di bidang lain

Rekayasa keselamatan

Teknologi keselamatan menjelaskan beberapa teknik yang digunakan dalam industri nuklir dan lainnya. Metode rekayasa keselamatan tradisional fokus pada konsekuensi kesalahan manusia dan tidak menyelidiki sebab dan sebab kesalahan manusia. Konsep keamanan sistem dapat diterapkan pada bidang tradisional ini untuk membantu menentukan serangkaian metode untuk mengelola sistem keamanan. Sistem yang lebih baru dan lebih kompleks di militer dan NASA serta aplikasi dan kontrol komputer memerlukan analisis risiko operasional dan serangkaian persyaratan terperinci di semua tingkat yang menangani aspek keamanan. Proses mengikuti rencana proyek keamanan sistem, analisis risiko awal, penilaian risiko operasional, dan penilaian keamanan sistem adalah hal yang mendorong sistem keamanan yang valid dan menghasilkan dokumentasi berbasis bukti yang akan bertahan dalam proses litigasi.

Fokus utama dari setiap rencana keselamatan sistem, analisis bahaya dan penilaian keselamatan adalah untuk menerapkan proses yang komprehensif untuk secara sistematis memprediksi atau mengidentifikasi perilaku operasional dari setiap kondisi kegagalan kritis keselamatan atau kondisi kesalahan atau kesalahan manusia yang dapat menyebabkan bahaya dan potensi kecelakaan. Ini digunakan untuk mempengaruhi persyaratan untuk mendorong strategi kontrol dan atribut keselamatan dalam bentuk fitur desain keselamatan atau perangkat keselamatan untuk mencegah, menghilangkan, dan mengendalikan (mitigasi) risiko keselamatan. Di masa lalu yang jauh, bahaya adalah fokus untuk sistem yang sangat sederhana, tetapi seiring dengan kemajuan teknologi dan kompleksitas pada tahun 1970-an dan 1980-an, metode dan teknik yang lebih modern dan efektif ditemukan dengan menggunakan pendekatan holistik.

Keselamatan sistem modern bersifat komprehensif dan berbasis risiko, berbasis persyaratan, berbasis fungsional, dan berdasarkan kriteria dengan tujuan terstruktur tujuan untuk menghasilkan bukti rekayasa guna memverifikasi fungsionalitas keselamatan adalah risiko deterministik dan dapat diterima di lingkungan operasi yang dimaksud. Sistem intensif perangkat lunak yang memerintahkan, mengontrol, dan memantau fungsi kritis keselamatan memerlukan analisis keselamatan perangkat lunak ekstensif untuk memengaruhi persyaratan desain detail, terutama dalam sistem yang lebih otonom atau robot dengan sedikit atau tanpa intervensi operator. Sistem dengan banyak input, sensor tertanam, sistem jaringan dan konektivitas, serta sistem seperti pesawat militer modern dan kapal perang bersifat multi-komponen, memerlukan banyak koneksi dan kolaborasi, serta banyak vendor dan vendor resmi untuk memastikan keamanan. Itu direncanakan di seluruh sistem.

Sistem Keamanan Senjata

Keamanan sistem senjata merupakan area penerapan penting dalam keamanan sistem karena kerusakan yang dapat terjadi akibat kesalahan sistem atau aktivitas jahat. Saat melakukan analisis risiko fungsional pada definisi dan komponen persyaratan papan gambar, bersikap skeptis terhadap sistem Anda akan membantu Anda mempelajari apa yang menyebabkan masalah dan perlindungan yang mengendalikannya. Metode aktif sering kali diterapkan sebagai bagian dari rekayasa sistem untuk mempengaruhi desain dan memperbaiki kondisi sebelum kesalahan dan cacat melemahkan ketahanan sistem dan menyebabkan kecelakaan.

Biasanya, sistem senjata yang berkaitan dengan kapal, kendaraan darat, peluru kendali dan pesawat terbang berbeda dalam bahaya dan efeknya; beberapa bawaan, seperti bahan peledak, dan beberapa dibuat karena lingkungan operasi tertentu (seperti dalam, misalnya, pesawat yang menopang penerbangan). Dalam industri pesawat terbang militer, fungsi kritis keselamatan diidentifikasi dan arsitektur desain keseluruhan dari perangkat keras, perangkat lunak, dan integrasi sistem manusia dianalisis secara menyeluruh dan persyaratan keselamatan eksplisit diturunkan dan ditentukan selama proses analisis bahaya yang terbukti untuk menetapkan perlindungan guna memastikan fungsi penting tidak hilang atau berfungsi dengan benar dengan cara yang dapat diprediksi.

Melakukan analisis bahaya yang komprehensif dan menentukan kesalahan yang kredibel, kondisi kegagalan, pengaruh yang berkontribusi dan faktor penyebab, yang dapat berkontribusi atau menyebabkan bahaya, pada dasarnya adalah bagian dari proses rekayasa sistem. Persyaratan keselamatan eksplisit harus diturunkan, dikembangkan, diterapkan, dan diverifikasi dengan bukti keselamatan yang objektif dan dokumentasi keselamatan yang cukup yang menunjukkan uji tuntas. Sistem intensif perangkat lunak yang sangat kompleks dengan banyak interaksi kompleks yang memengaruhi fungsi kritis keselamatan memerlukan perencanaan ekstensif, pengetahuan khusus, penggunaan alat analisis, model akurat, metode modern, dan teknik yang telah terbukti. Tujuannya untuk menghindari kecelakaan.

Disadur dari: en.wikipedia.org

Safety

Analisis Keamanan Zona (Zonal Safety Analysis)

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 11 Februari 2025

Zonal Safety Analysis

Zonal Safety Analysis (ZSA) merupakan salah satu dari tiga metode analisis yang membentuk Common Cause Analysis (CCA) dalam teknik keselamatan penerbangan menurut SAE ARP4761. Dua metode lainnya adalah Spesific Risk Analysis (PRA) dan Common Mode Method (CMA). Keamanan sistem penerbangan memerlukan adanya prosedur independen untuk berbagai sistem. Dalam analisis pohon kesalahan, kesalahan independen, yang diwakili oleh gerbang AND, tidak mungkin terjadi pada aliran yang sama. Alasan umumnya adalah hilangnya independensi meningkatkan risiko kegagalan. CCA dan ZSA digunakan untuk menemukan dan menghilangkan atau mengurangi penyebab umum berbagai kesalahan.

Gambaran umum

ZSA adalah proses untuk memastikan bahwa peralatan di setiap bagian pesawat memenuhi standar keselamatan yang diperlukan dalam hal standar desain dan pemasangan, gangguan antar sistem, kesalahan pemeliharaan, dll. Di area pesawat di mana banyak sistem dan komponen dipasang dalam jarak dekat, analisis area tersebut harus dilakukan untuk mendeteksi kesalahan atau malfungsi yang dianggap permanen namun memiliki konsekuensi lebih serius yang mempengaruhi sistem lain yang terlihat di dekatnya atau unit.

Pabrikan pesawat membagi sel mereka menjadi beberapa bagian untuk mendukung standar kelaikan udara, tugas desain, serta perencanaan dan manajemen pemeliharaan. Standar penerbangan ATA iSpec 2200, yang menggantikan ATA Spec 100, berisi pedoman untuk menentukan batasan dan perhitungan pesawat. Beberapa produsen menggunakan ASD S1000D untuk tujuan yang sama. Batas dan zona berhubungan dengan hambatan fisik pada pesawat terbang. Peta umum pesawat kecil ditampilkan.

Peta Zona Pesawat

Komponen pesawat berbeda dalam hal penggunaan, tekanan, kisaran suhu, paparan terhadap kondisi cuaca buruk, dan bahaya seperti petir, sumber yang mudah terbakar, cairan yang mudah terbakar, uap yang mudah terbakar, atau mesin yang berputar. Oleh karena itu, aturan masuknya berbeda-beda dari satu tempat ke tempat lain. Misalnya, persyaratan pemasangan untuk pemasangan kabel dapat bervariasi tergantung pada apakah pemasangan kabel tersebut dilakukan di stasiun pemadam kebakaran, lokasi penyalaan rotor, atau lokasi pengisian daya.

ZSA mencakup peralatan sistem dan kabel patch. , kabel, sambungan hidrolik dan listrik. telah ditetapkan sebagaimana mestinya. Klasifikasi dan standar serta persyaratan pemasangan yang ditentukan. ZSA meninjau gangguan peralatan. Kami juga mempertimbangkan berbagai kegagalan dan kesalahan pemeliharaan yang dapat terjadi pada sistem, seperti:

- Poros torsi goyang

- Kebocoran oksigen

- Akumulator meledak

- Kebocoran cairan

- Rotorburst

- Pengikat longgar

- Kebocoran udara berdarah

- Kawat terlalu panas

- Kesalahan penguncian konektor

Potensi permasalahan diidentifikasi dan ditelusuri untuk dicari penyelesaiannya. Misalnya, jika saluran besar dikirim melalui bus data ke lokasi di mana semua saluran hilang akibat ledakan rotor, hanya satu saluran yang perlu diubah.

Studi kasus

Pada tanggal 19 Juli 1989, United Airlines Penerbangan 232, sebuah McDonnell Douglas DC-10-10, mengalami perakitan cakram rotor pertama yang tidak dapat dihentikan dari mesin No. 1. Puing-puing mesin memutuskan saluran sistem hidrolik No. 1. 1 dan tidak Akibat kegagalan mesin, saluran sistem hidraulik No. 1 putus. Ketiga sistem kontrol aliran hidraulik gagal, sehingga mencegah pendaratan yang aman. Meskipun terpisah secara fisik, ketiga sistem hidrolik tersebut tidak berdiri sendiri, dan sering mengalami kegagalan karena kedekatannya satu sama lain.

Pesawat itu jatuh setelah meluncur ke Bandara Sioux Gateway di Kota Sioux, Iowa, menewaskan 111 orang, termasuk 47 penumpang, dan melukai 125 orang. Pada 12 Agustus 1985, sebuah Boeing 747-SR100 milik Japan Airlines. Itu 12 menit setelah mendarat di ketinggian 24.000 kaki di Bandara Haneda di Tokyo, Jepang. Kerusakan ini disebabkan oleh kegagalan bejana tekan belakang yang telah diperbaiki sebelumnya. Udara kabin tersedot ke dalam wilayah udara pesawat, menyebabkan tekanan internal yang berlebihan hingga merusak struktur pendukung mesin pemadam kebakaran tambahan (APU) dan sirip vertikal. Sirip vertikal terpisah dari kendaraan. Komponen kelistrikan juga dipisahkan dari bodi belakang dan keempat sistem hidrolik segera dilepas. Hilangnya sayap vertikal dan hilangnya keempat sistem hidrolik membuat manuver pesawat dalam tiga sumbu menjadi sangat sulit, bahkan tidak mungkin. Merupakan risiko spesifik wilayah bahwa satu kegagalan dapat menyebabkan keempat sistem hidraulik menjadi independen. Pesawat tersebut jatuh ke gunung 46 menit setelah lepas landas, menewaskan 520 orang dan 4 orang selamat.

Disadur dari: en.wikipedia.org