Quality and Reliability Engineering

Inspeksi Optik Otomatis: Pengertian, Inspeksi SMT dan Inspeksi PCB

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Inspeksi optik otomatis

Inspeksi Optik Otomatis (AOI) adalah inspeksi visual otomatis pada manufaktur papan sirkuit cetak (PCB) (atau transistor LCD) di mana kamera secara independen memindai perangkat yang sedang diuji untuk mencari cacat yang sangat besar (misalnya komponen yang hilang) dan cacat kualitas (misalnya ukuran fillet) . atau sudut kemiringan suatu bentuk atau bagian). Ini sering digunakan dalam proses manufaktur karena merupakan metode pengujian non-kontak. Ini digunakan dalam banyak langkah proses manufaktur, termasuk inspeksi bare board, inspeksi pasta solder (SPI), pra-fluks dan pasca-fluks, dan langkah lainnya.

Secara historis, pasca-fluks telah menjadi fokus utama AOI . sistem reflow atau "reproduksi". Terutama karena sistem AOI pasca-pelelehan dapat memeriksa sebagian besar cacat (penempatan komponen, solder pendek, tidak ada solder, dll.) dari satu tempat, satu kali, dengan satu sistem. Dengan cara ini, ubin yang rusak diproses ulang dan ubin yang tersisa dikirim ke tahap proses berikutnya.

Inspeksi SMT

AOI untuk papan PCB dengan komponen dapat memeriksa fitur berikut:

- Cacat daerah

- Billboard

- Offset komponen

- Polaritas komponen

- Ada atau tidak adanya komponen

- Komponen Kemiringan

- Sambungan Solder yang Berlebihan

- Komponen terbalik

- Cacat Tinggi

- Tempel Tidak Memadai di sekitar Prospek

- Sambungan Solder Tidak Memadai

- Memimpin yang Diangkat

- Tidak ada tes Populasi

- Tempel Registrasi

- Komponen Rusak Berat

- pelemparan batu nisan

- Cacat Volume

- Bagian yang salah

- Jembatan Solder

- Kehadiran Bahan Asing di papan tulis

AOI dapat digunakan di lokasi berikut di jalur SMT: post paste, pre-reflow, post-reflow, atau area gelombang.

Inspeksi PCB

AOI untuk pemeriksaan papan PCB telanjang dapat mendeteksi fitur-fitur ini:

- Pelanggaran lebar garis

- Pelanggaran spasi

- Tembaga berlebih

- Bantalan yang hilang – fitur yang seharusnya ada di papan hilang

- Sirkuit pendek

- Kerusakan Jari Emas

- Potongan

- Kerusakan lubang – lubang yang dibor (via) berada di luar landasan pendaratannya

- Komponen pemasangan yang salah diidentifikasi

Pemicu pelaporan kerusakan dapat berdasarkan aturan (misalnya tidak ada garis di papan yang boleh lebih kecil dari 50μ) atau berbasis CAD ketika papan dibandingkan dengan model yang dibuat secara lokal.Pemeriksaan ini jauh lebih andal dan dapat diulang dibandingkan manual visual. inspeksi inspeksiDalam banyak kasus, PCB yang lebih kecil meningkatkan kebutuhan AOI dibandingkan dengan pengujian dalam sirkuit.

Teknologi terkait

Dalam dunia manufaktur elektronik, berbagai teknik pengujian digunakan untuk memastikan fungsionalitas sirkuit cetak elektronik (PCB). Salah satu teknik tersebut adalah Inspeksi Sinar-X Otomatis (AXI). AXI menggunakan sinar-X untuk memeriksa komponen sirkuit cetak secara otomatis. Dengan menggunakan sinar-X, AXI dapat mendeteksi cacat yang sulit dijangkau, seperti cacat solder yang tersembunyi di bawah komponen. Keunggulan AXI adalah kemampuannya dalam memberikan gambaran keadaan internal PCB secara detail dan akurat.

JTAG (Joint Test Group) juga merupakan teknik penting dalam pengujian PCB. JTAG digunakan untuk mengakses dan menguji beberapa titik rangkaian secara bersamaan. Hal ini memungkinkan pengujian sirkuit kompleks dengan efisiensi tinggi. JTAG membantu mengidentifikasi dan mengisolasi kesalahan di tingkat sirkuit, mempercepat proses pengujian, dan meningkatkan keakuratan deteksi kesalahan.

Selain itu, pengujian dalam sirkuit (TIK) juga telah menjadi bagian integral dari pengujian PCB. ICT secara langsung menguji kinerja rangkaian dan memastikan komponen elektronik rangkaian bekerja sesuai spesifikasi yang diinginkan. Dengan menambahkan sinyal ke sirkuit, TIK dapat mendeteksi cacat atau perbedaan kinerja yang mungkin terlewatkan oleh teknik pengujian lain.

Pengujian fungsional adalah langkah terakhir dalam pengujian PCB yang tidak dapat diabaikan. Metode ini melibatkan pengiriman sinyal masukan ke rangkaian dan pemantauan keluaran untuk memastikan bahwa fungsi yang diinginkan berfungsi dengan baik. Meskipun mungkin memerlukan waktu lebih lama, pengujian fungsional memberikan gambaran lengkap tentang kinerja PCB secara keseluruhan dan dapat mengidentifikasi masalah yang mungkin tidak dapat dideteksi oleh metode pengujian lain. Dengan gabungan teknologi ini, industri elektronik dapat memastikan bahwa setiap papan sirkuit cetak yang diproduksi memenuhi standar kualitas dan kinerja yang diinginkan.

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Pengujian Kesesuaian: Konsep, Pengertian, Bentuk dan Area

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Pengujian kesesuaian

Pengujian kesesuaian, salah satu unsur penilaian kesesuaian, disebut juga pengujian kesesuaian atau pengujian tipe, adalah pengujian atau aktivitas lain yang menentukan apakah suatu proses, produk, atau layanan memenuhi persyaratan standar, standar teknis, kontrak, atau perjanjian. persyaratan Tes biasanya berbentuk tes logika atau fisik. Metode tes dapat mencakup kriteria selain tes matematika atau kimia. Selain tujuan sederhana, persyaratan efisiensi, kerja sama, dan kepatuhan lainnya juga berlaku. Ini mungkin produsen produk atau layanan yang sedang dievaluasi, pengguna, atau organisasi tertentu yang berwenang (beberapa mungkin adalah pembuat standar yang digunakan). Ketika pengujian serupa dengan sertifikasi, produk atau layanan dibaca memenuhi syarat terhadap standar teknis yang ditentukan. Produsen dan pemasok produk dan layanan mengandalkan sertifikasi ini, termasuk daftar situs web lembaga sertifikasi, untuk memastikan bahwa pengguna akhir dan pemasok pesaing memiliki tingkat kualitas yang sama.

Selain berbagai jenis pengujian, kegiatan pengujian kesesuaian terkait meliputi:

- Pengawasan

- Inspeksi

- Audit

- Sertifikasi

- Akreditasi.

Bentuk pengujian kesesuaian

Pemerintah Inggris mengidentifikasi tiga bentuk pengujian atau penilaian:

- penilaian pihak pertama (penilaian sendiri)

- Penilaian pihak kedua (penilaian oleh pembeli atau pengguna produk atau layanan)

- Penilaian pihak ketiga (dilakukan oleh organisasi independen)

Area aplikasi yang khas

Pengujian kesesuaian diterapkan di berbagai industri di mana suatu produk atau layanan harus memenuhi standar kualitas dan/atau peraturan tertentu. Ini mencakup bidang-bidang seperti:

- pemeriksaan biokompatibilitas

- rekayasa protokol data dan komunikasi

- rekayasa dokumen

- teknik elektronik dan listrik

- pemeriksaan prosedur medis

- kemasan farmasi

- rekayasa Perangkat Lunak

- konstruksi bangunan (kebakaran)

Dalam semua tes tersebut, tujuan tes tidak sama dengan metode pelaksanaan tes yang disajikan, validitas sertifikat referensi dan kualifikasi staf administrasi. Namun, ini juga berfokus pada proses operasional, kondisi fisik, dan lingkungan pengujian. Pengujian berulang menghasilkan sekumpulan besar dokumen dan file yang memungkinkan Anda mengulangi semua pengujian yang dilakukan.

Rekayasa Perangkat Lunak

Dalam pengujian perangkat lunak, pengujian yang sama memverifikasi bahwa produk bekerja sesuai dengan standar yang ditentukan. Misalnya, kompiler menjalani banyak pengujian untuk memastikan mereka memenuhi standar bahasa yang diterima.

Teknik elektronik dan listrik

Di bidang elektronika dan teknik elektro, persyaratan tertentu harus dipenuhi sebelum produk elektronik dapat dijual di negara dan lingkungan bisnis tertentu (misalnya perusahaan telekomunikasi). Standar produk telepon yang ditulis oleh organisasi standar seperti ANSI, FCC, dan IEC merupakan kriteria khusus yang harus dipenuhi suatu produk sebelum dianggap aman. Produk tidak dapat dijual di negara seperti Jepang, Tiongkok, Korea, dan sebagian Eropa jika memenuhi persyaratan yang ditentukan dalam standar. Produsen sering kali menetapkan persyaratan mereka sendiri untuk memastikan kualitas produk, terkadang menetapkan standar yang lebih tinggi daripada yang disyaratkan oleh badan pengatur. Kesesuaian dicapai setelah produk melewati serangkaian pengujian tanpa mengalami sejumlah mode kegagalan yang ditentukan.

Uji kesesuaian untuk peralatan elektronik mencakup uji pelepasan, uji penyakit, dan uji keamanan. Uji emisi memastikan bahwa produk tidak memancarkan interferensi elektromagnetik yang berbahaya pada telepon dan saluran listrik. Tes kekebalan menentukan bahwa Anda kebal terhadap sinyal interferensi normal dan elektromagnetik (EMI) yang mungkin ada di lingkungan pengoperasian Anda, seperti radiasi elektromagnetik dari stasiun radio lokal atau interferensi dari hasil terbaru. Pengujian keamanan memastikan bahwa produk tidak menimbulkan bahaya keselamatan dalam kondisi seperti listrik padam atau korsleting, ventilasi pemanas tersumbat, dan lonjakan listrik dan saluran pembuangan. standar kepatuhan agar perangkat seluler lulus pengujian berikut:

Kekebalan terpancar

Satu atau lebih antena digunakan untuk mengukur kekuatan gelombang elektromagnetik yang dipancarkan oleh perangkat. Amplitudo harus berada di bawah batas yang ditentukan, yang bergantung pada peringkat peralatan.

Emisi terpancar

Satu atau lebih antena digunakan untuk mengukur kekuatan gelombang elektromagnetik yang dipancarkan oleh perangkat. Amplitudo harus berada di bawah batas yang ditentukan, yang bergantung pada peringkat peralatan.

Kekebalan yang dilakukan

Sinyal frekuensi rendah (biasanya 10 kHz hingga 80 MHz) disuntikkan ke data dan saluran listrik perangkat. Tes ini digunakan untuk mensimulasikan penyambungan sinyal frekuensi rendah ke saluran listrik dan data, seperti dari stasiun radio AM lokal.

Emisi yang dilakukan

Mirip dengan emisi terpancar, kecuali sinyal diukur pada saluran listrik dengan perangkat filter.

Kekebalan pelepasan elektrostatik (ESD)

Pelepasan muatan listrik statis, yang memiliki karakteristik berbeda (waktu naik, tegangan puncak, waktu turun, dan waktu paruh), digunakan pada bagian perangkat yang akan mengalir secara berbeda, seperti permukaan, di dekat tombol yang dapat digunakan oleh pengguna, dan segera. . Biaya juga ditampilkan dalam plot vertikal dan horizontal untuk membandingkan proyek ESD dengan plot yang berdekatan. Tegangan berkisar antara 2 kV hingga 15 kV, namun dapat mencapai 25 kV atau lebih.

Kekebalan Ledakan Transien Listrik Cepat (EFTB)

Pulsa tegangan tinggi diterapkan ke saluran listrik untuk mensimulasikan kejadian seperti pulsa tegangan di dalam mobil.

Kekebalan powerline dip

Tegangan saluran diturunkan secara perlahan kemudian dinaikkan kembali.

Kekebalan lonjakan arus listrik

Lonjakan diterapkan pada tegangan saluran.

Standardisasi dan kesepakatan

Banyak standar internasional terkait pengujian serupa diterbitkan oleh Organisasi Internasional untuk Standardisasi (ISO) dan tercakup dalam bagian ICS 03.120.20 untuk bagian administratif dan ICS 23.040.01 untuk bagian teknis. Standar ISO spesifik lainnya meliputi:

- ISO/TR 13881:2000 Industri minyak dan gas alam—Klasifikasi dan penilaian kesesuaian produk, proses dan jasa

- ISO 18436-4:2008 Pemantauan kondisi dan diagnostik mesin—Persyaratan kualifikasi dan penilaian personel—Bagian 4: Analisis pelumas lapangan

- ISO/IEC 18009:1999 Teknologi informasi—Bahasa pemrograman—Ada: Penilaian kesesuaian prosesor bahasa

Penilaian kesesuaian dan perjanjian pengakuan timbal balik

Banyak negara mengadakan perjanjian saling pengakuan (MRA) dengan negara lain untuk memfasilitasi perdagangan dan akses pasar terhadap barang dan jasa, sehingga memudahkan untuk memenuhi persyaratan ujian nasional. Perjanjian ini juga berfungsi untuk meningkatkan kepercayaan terhadap lembaga penilai serupa (misalnya laboratorium pengujian dan lembaga sertifikasi) dan, sebagai tambahan, kepercayaan terhadap kualitas produk. Contohnya adalah MLA IAF yang merupakan perjanjian saling pengakuan sertifikat publik antara para penandatangan anggota Badan Akreditasi (AB) IAF.

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Apa itu Proses Perbaikan Berkelanjutan?

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Proses Perbaikan Berkelanjutan

Proses perbaikan berkelanjutan, disebut juga proses perbaikan berkelanjutan atau proses perbaikan berkelanjutan (disingkat CIP atau CI), adalah upaya berkelanjutan untuk meningkatkan suatu produk, layanan, atau proses. Tindakan ini mungkin ditujukan untuk meningkatkan “pertumbuhan”. Perbaikan dari waktu ke waktu atau “manfaat” pada saat yang bersamaan. Proses penyampaian (nilai pelanggan) ditinjau dan ditingkatkan untuk efisiensi, efektivitas dan fleksibilitas.

Beberapa orang menganggap CIP sebagai meta-proses di sebagian besar sistem manajemen (misalnya, manajemen proses bisnis, manajemen mutu, manajemen proyek, dan manajemen proyek). Edwards Deming, seorang pionir dalam bidang ini, melihat adanya sistem dan bagian dari suatu sistem. Proses dan umpan balik pelanggan dievaluasi berdasarkan tujuan organisasi. Hanya karena disebut proses manajemen tidak berarti hal itu harus dilakukan oleh manajemen dan pengendalian. Melainkan hanya sekedar keputusan mengenai pelaksanaan proses penyampaian dan desain proses penyampaian. Definisi yang lebih lengkap datang dari Quality Assurance Institute yang menggambarkan “perbaikan berkelanjutan sebagai perubahan yang berkelanjutan dan bertahap yang bertujuan untuk meningkatkan efektivitas atau efisiensi suatu organisasi dalam mencapai kebijakan dan tujuannya.” Yah, itu tidak murah dari segi kualitas. Perbaikan strategi bisnis, hasil bisnis dan hubungan dengan pelanggan, karyawan dan pemasok terus meningkat. Tentu saja, kondisinya terus membaik.

Beberapa implementasi yang berhasil menggunakan pendekatan yang disebut kaizen. Metode ini dipopulerkan oleh Imai dalam bukunya tahun 1986 Kaizen: Kunci Kesuksesan Kompetitif Jepang. Umpan balik adalah prinsip dasar Proses Perbaikan Berkelanjutan (CIP) dan mencerminkan refleksi internal terhadap proses yang terlibat. Dalam upaya mencapai efisiensi, CIP bertujuan untuk mengidentifikasi, mengurangi dan menghilangkan proses-proses suboptimal. CIP juga berfokus pada fluktuasi perubahan seismik atau lompatan besar yang teratur dan berkelanjutan. Pendekatan inovatif ini memungkinkan organisasi untuk tumbuh, meningkatkan proses, dan terus meningkatkan kualitas dan efisiensi tanpa mengganggu operasional secara signifikan. Oleh karena itu, CIP bukan tentang peningkatan kinerja, namun tentang perubahan yang berkelanjutan melalui tindakan kecil dan berkelanjutan..

Fitur utama kaizen meliputi:

Perbaikan dalam konteks proses perbaikan berkelanjutan (CIP) didasarkan pada serangkaian perubahan kecil, berbeda dengan perubahan signifikan yang dihasilkan dari penelitian dan pengembangan. Karena ide-ide perbaikan datang langsung dari karyawan, ide-ide tersebut tidak terlalu radikal dan lebih mudah diterapkan. Perbaikan kecil yang berhasil tidak memerlukan investasi modal yang besar, yang merupakan perbedaan besar dengan perubahan proses yang besar, yang seringkali memerlukan biaya tinggi.

Dalam konteks CIP, ide perbaikan datang dari bakat angkatan kerja saat ini, dibandingkan menggunakan penelitian, konsultan, atau alat yang biayanya sangat mahal. Kesempatan bagi karyawan untuk mencari cara untuk meningkatkan kinerja mereka merupakan bagian penting dari pendekatan ini. Sebuah lingkungan tercipta di mana setiap anggota tim merasa memiliki pekerjaan mereka dengan terus mendorong inovasi dan perbaikan.

Pentingnya menemukan cara untuk meningkatkan kinerja juga berdampak positif pada motivasi tim. Hal ini memperkuat kerja sama tim, memotivasi anggota tim untuk bekerja sama mencari solusi, dan pada akhirnya meningkatkan produktivitas dan kualitas produk kerja. CIP tidak hanya tentang menciptakan perubahan, tetapi juga tentang menciptakan budaya kerja yang mendorong dan mendorong perbaikan berkelanjutan melalui upaya seluruh anggota tim..

Bagian di atas adalah bagian CIP yang paling taktis. Tujuan strategis lainnya termasuk menentukan bagaimana meningkatkan nilai (efektivitas) keluaran proses pengiriman pelanggan dan seberapa banyak fleksibilitas dalam proses yang diperlukan untuk memenuhi kebutuhan yang berubah.

PDCA

Siklus PDCA (Plan, Do, Check, Control) atau (Plan, Do, Check, Adjust) mendukung perbaikan berkelanjutan dan Kaizen. Kami menawarkan proses untuk ditingkatkan dari tahap desain awal (perencanaan) seluruh proses, sistem, produk dan layanan..

PDSA

Siklus PDSA (Plan, Do, Learn, Act) dikaitkan dengan W. Edwards Deming dan disebut juga siklus Deming, meskipun W. Edwards Deming menyebutnya siklus Shewhart. Walter A. Shewhart bekerja untuk Western Electric Company dan W. Shewhart pada tahun 1920-an. Edwards Deming dan Joseph M. Juran. Shewhart mengambil metode ilmiah penalaran induktif dan deduktif yang digunakan dalam pengujian hipotesis dan mengubahnya menjadi penalaran sederhana. Ketika kita melakukan sesuatu, ada siklus PDSA yang melibatkan perencanaan, pelaksanaan, pembelajaran dan membuahkan hasil. Ini adalah ide yang lebih mudah untuk digunakan dan dilaporkan ke toko Western Electric saat membuat telepon, banyak di antaranya tidak memahami metode ilmiah dan tidak memahaminya. Padahal, ide PDSA bisa dengan mudah diterapkan dalam kehidupan sehari-hari. Mengemudi ke tempat kerja. Jadi siklus PDSA sangat memudahkan pekerja di Barat untuk terhubung dan mendapatkan dukungan yang mereka butuhkan.

Dalam pengelolaan lingkungan

Konsep CIP juga digunakan dalam sistem manajemen lingkungan (EMS) seperti ISO 14000 dan EMAS. Istilah "perbaikan berkelanjutan" dan bukan "perbaikan berkelanjutan" digunakan dalam ISO 14000 dan dipahami sebagai serangkaian perbaikan berkelanjutan kecil atau besar, yang dilakukan secara individual, yaitu secara bertahap. Ada banyak perbedaan antara program CIP dalam hal pengendalian kualitas dan pengendalian lingkungan. CIP di EMS bertujuan untuk meningkatkan dampak lingkungan dari produk dan layanan, bukan produk dan layanan itu sendiri. Kedua, CIP tidak memiliki program terkait EMS. Terlebih lagi, CIP dalam EMS tidak terbatas pada perbaikan kecil seperti Kaizen, namun juga mencakup inovasi di semua skala.

Perubahan ISO dari "continuous" menjadi "continual"

Pada akhir tahun 1990an, pembuat standar ISO 9001:2000, yang mencakup sistem dan prinsip manajemen mutu, memperdebatkan apakah akan merevisi penggunaan kata "mempertahankan". Itu harus "permanen". atau tidak Komite teknis ISO 176 dan otoritas pengatur menyimpulkan bahwa "perbaikan berkelanjutan berarti perbaikan berkelanjutan dalam organisasi, tetapi perbaikan berkelanjutan mengacu pada perbaikan atau sektor tertentu, jadi tidak perlu". Komite dilaporkan tidak mendasarkan perubahannya pada definisi kamus dan istilah standar. Perubahan ini bertentangan dengan penggunaan umum kata "berkelanjutan" Berdasarkan aturan dan dokumen manajemen bisnis sebelumnya.

Konsep dan perbaikan berkelanjutan dan Publikasi British Standards Institute 2019: BS 8624 Panduan untuk perbaikan berkelanjutan: Dasar-dasar metode pengukuran. BS 8624 menetapkan persyaratan untuk perbaikan berkelanjutan. Ini memberikan contoh praktik dan prosedur yang diterima.

Disadur dari : en.wikipedia.org

Quality and Reliability Engineering

Customer satisfaction: Penjelasan, Tujuan dan Dasar Teoritis

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Customer satisfaction

Kepuasan pelanggan (sering disingkat CSAT) adalah istilah yang sering digunakan dalam pemasaran. Ini mengukur bagaimana produk dan layanan perusahaan memenuhi atau melampaui harapan pelanggan. Kepuasan pelanggan didefinisikan sebagai "jumlah atau persentase semua pelanggan yang melaporkan pengalamannya dengan suatu perusahaan, produk atau layanannya (peringkat) melebihi sasaran kepuasan yang ditentukan." Pelanggan memainkan peran penting dan kritis dalam menjaga produk atau layanan tetap relevan; Oleh karena itu, kepentingan bisnis adalah memastikan kepuasan pelanggan dan membangun loyalitas pelanggan.

Dewan Standar Akuntabilitas Pemasaran (MASB) mendukung definisi, sasaran, dan ukuran yang muncul dalam Metrik Pemasaran sebagai bagian dari Program Bersama yang sedang berlangsung. Bahasa dalam proyek pemasaran. Dalam survei terhadap hampir 200 eksekutif pemasaran senior, 71 persen mengatakan mereka menganggap metrik kepuasan pelanggan sangat berguna dalam mengelola dan memantau bisnis mereka. Kepuasan pelanggan dianggap sebagai metrik bisnis utama dan sering kali menjadi bagian dari Balanced Scorecard. Dalam pasar yang kompetitif di mana perusahaan bersaing untuk mendapatkan pelanggan, kepuasan pelanggan dipandang sebagai pembeda utama dan menjadi bagian yang semakin penting dalam strategi bisnis.

Tujuan

Sebuah bisnis idealnya terus mencari umpan balik untuk meningkatkan kepuasan pelanggan.

Faris dkk. menulis bahwa "kepuasan pelanggan adalah indikator utama niat membeli dan loyalitas konsumen." Penulis juga menulis bahwa “data kepuasan pelanggan adalah salah satu indikator sentimen pasar yang paling umum dikumpulkan. Data ini memiliki dua kegunaan utama:

Dalam organisasi, pengumpulan, analisis, dan penyebaran informasi memainkan peran penting dalam menyampaikan pesan tentang pentingnya kepedulian terhadap pelanggan dan bahwa mereka memiliki pengalaman positif terhadap produk dan layanan perusahaan. Meskipun penjualan atau pangsa pasar dapat menjadi indikator kinerja perusahaan saat ini, kepuasan pelanggan muncul sebagai indikator utama mengenai seberapa besar kemungkinan pelanggan melakukan pembelian tambahan di masa depan. Banyak penelitian yang meneliti hubungan antara kepuasan pelanggan dan retensi pelanggan. Hasil penelitian menunjukkan bahwa konsekuensi kepuasan pelanggan paling terasa dalam skenario ekstrem. Oleh karena itu, pemahaman mendalam mengenai kepuasan pelanggan merupakan kunci strategis untuk membangun hubungan yang langgeng dan meningkatkan kinerja perusahaan dalam jangka panjang.

Pada skala lima poin, "orang-orang yang menilai kepuasan mereka pada angka 5 kemungkinan besar akan menjadi pelanggan tetap dan bahkan mungkin menginjili perusahaan. Ukuran kepuasan penting lainnya adalah kesediaan untuk merekomendasikan. Metrik tersebut didefinisikan sebagai: "rasio . pelanggan yang disurvei yang mengindikasikan bahwa mereka akan merekomendasikan merek tersebut kepada teman-temannya." Studi kepuasan pelanggan sebelumnya menunjukkan bahwa ketika pelanggan puas dengan suatu produk, mereka cenderung merekomendasikannya kepada teman, keluarga. Ini bisa menjadi pemasaran yang ampuh keuntungan.. Menurut Faris dkk., “[i]individu yang menilai tingkat kepuasannya 1 kemungkinan besar tidak akan kembali. Selain itu, mereka dapat merugikan perusahaan dengan memberikan feedback negatif kepada calon pelanggan. Kesediaan untuk merekomendasikan adalah indikator kunci kepuasan pelanggan.

Dasar teoritis

Literatur penelitian mengkaji asumsi kepuasan pelanggan dari berbagai perspektif. Perspektif ini berkisar dari psikologis hingga fisik serta normatif. Namun, sebagian besar literatur berfokus pada dua konstruksi utama: (a) ekspektasi sebelum membeli atau menggunakan suatu produk, dan (b) persepsi pelanggan terhadap fungsionalitas produk setelah digunakan.

Ekspektasi pelanggan terhadap suatu produk bergantung pada cara pelanggan berpikir tentang produk tersebut. produk akan berfungsi. . Konsumen dianggap memiliki “jenis” ekspektasi yang berbeda-beda ketika membentuk opini tentang kinerja yang diharapkan suatu produk. Miller (1977) menjelaskan empat jenis ekspektasi: ideal, ekspektasi, minimum yang dapat ditoleransi, dan diinginkan. Day (1977) menjelaskan berbagai ekspektasi, termasuk ekspektasi mengenai biaya, karakteristik produk, manfaat, dan nilai sosial.

Pelanggan diharapkan mengevaluasi produk berdasarkan serangkaian standar dan atribut yang terbatas. Olshavsky dan Miller (1972) dan Olson dan Dover (1976) merancang penelitian mereka untuk memanipulasi kinerja produk aktual dan bertujuan untuk menentukan bagaimana ekspektasi mempengaruhi penilaian kinerja yang dirasakan. Tujuan dari penelitian ini adalah untuk menjelaskan perbedaan antara ekspektasi dan kinerja yang dirasakan."

Beberapa penelitian menunjukkan bahwa kepuasan pelanggan memiliki komponen emosional atau afektif yang kuat. Penelitian lain menunjukkan bahwa kepuasan pelanggan kognitif dan afektif saling berkaitan. Seiring berjalannya waktu, hal ini menentukan kepuasan secara keseluruhan.

Khusus untuk barang tahan lama yang dikonsumsi sepanjang waktu, ada gunanya melihat kepuasan pelanggan secara dinamis. Dalam perspektif dinamis, kepuasan pelanggan dapat berubah seiring waktu. Ketika pelanggan berulang kali menggunakan produk atau berinteraksi dengan layanan kepuasan yang dialami dalam setiap interaksi (kepuasan transaksional) dapat mempengaruhi total kepuasan kumulatif. Para ahli menunjukkan bahwa ini bukan hanya tentang kepuasan pelanggan secara keseluruhan, tetapi juga tentang loyalitas pelanggan, yang berkembang seiring berjalannya waktu.

Model Diskonfirmasi

“Model konfirmasi didasarkan pada perbandingan [ekspektasi] pelanggan dan peringkat [kinerja] mereka. Secara khusus, ekspektasi individu dikonfirmasi ketika produk berkinerja sesuai harapan. Model ini menerima konfirmasi negatif ketika kinerja produk lebih buruk dari yang diharapkan. menerima konfirmasi positif ketika kinerja produk melampaui harapan (Churchill dan Suprenant 1982) Paradigma diskonfirmasi tradisional dijelaskan oleh empat konstruksi yang disebut harapan, kinerja, ketidakpastian dan kepuasan Pembelian dan penggunaan dihasilkan dari perbandingan manfaat dan manfaat yang diharapkan oleh pembeli. terhadap konsekuensi yang diharapkan dari atribut produk." Model kepuasan kognitif dan afektif juga telah dikembangkan dalam literatur dan mempertimbangkan alternatifnya (Pfaff, 1977). Churchill dan Suprenant pada tahun 1982 mengulas berbagai penelitian dalam literatur dan memberikan gambaran proses diskonfirmasi pada gambar berikut: “

Konstruksi

Formulir kepuasan layanan pelanggan enam poin empat item

Organisasi harus mempertahankan pelanggan yang sudah ada dan fokus pada pelanggan potensial. Mengukur kepuasan pelanggan dapat menunjukkan keberhasilan organisasi dalam menghadirkan produk dan/atau layanan ke pasar.

"Kepuasan pelanggan diukur pada tingkat individu, namun hampir selalu pada tingkat agregat, misalnya, hotel dapat Meminta tamu untuk memberi peringkat pengalaman mereka di meja depan dan layanan check-in, kamar, fasilitas dalam kamar, restoran, dan banyak lagi. Semua hotel juga dapat meminta “kenikmatan total selama menginap”.

Seiring dengan kemajuan penelitian tentang pengalaman bersantap, konsumen menggabungkan dua jenis manfaat: hedonis dan utilitarian, untuk lebih memahami produk dan layanan. bukti bahwa orang-orang membeli. Manfaat hedonis adalah: Terkait dengan kualitas kognitif dan pengalaman produk. Manfaat praktis suatu produk berkaitan dengan sifat praktis dan kinerjanya (Batra dan Athola 1990) Hal ini bervariasi dari orang ke orang dan produk. /layanan vs. produk/layanan Terdapat perbedaan, dan kepuasan bergantung pada berbagai variabel psikologis dan fisik yang terkait dengan perilaku positif, seperti tingkat pengembalian dan tingkat rujukan. Hal ini juga bergantung pada opsi lain yang tersedia bagi pelanggan dan produk lain yang konfigurasi produknya dibandingkan oleh pelanggan.

Pekerjaan yang dilakukan oleh Parasuraman, Zeithaml, dan Berry (Leonard L) antara tahun 1985 dan 1988 digunakan untuk mengukur garis dasar . Kepuasan pelanggan terhadap suatu layanan diukur dengan perbedaan antara harapan pelanggan dan pengalaman mereka terhadap layanan tersebut. Hal ini memberikan pengukuran suatu target, efisiensi pengukuran "celah". Karya Cronin dan Taylor mengusulkan teori "konfirmasi/diskonfirmasi" yang menggabungkan "kesenjangan" yang dijelaskan oleh Parasuraman, Zeithaml, dan Berry sebagai dua dimensi berbeda (persepsi dan ekspektasi kinerja) menjadi satu ukuran tindakan tunggal yang berbasis ekspektasi.Mengukur kepuasan menggunakan survei kepuasan pelanggan berskala Likert Pelanggan diminta menilai setiap pernyataan berdasarkan persepsi dan harapan mereka terhadap kinerja organisasi yang diukur.

Ukuran kualitas yang baik adalah tingkat kepuasan yang tinggi. beban, keandalan yang baik dan variasi kesalahan yang rendah. Sebuah studi perbandingan ukuran kepuasan yang umum digunakan mengungkapkan bahwa dua skala variabilitas multi-item lebih efektif dalam konteks konsumsi jasa hedonis dan utilitarian. Penelitian yang dilakukan Wirtz dan Lee (2003) menemukan bahwa skala perbedaan bahasa dengan dua item, tujuh item, dan skala perbedaan bahasa dengan enam item, tujuh item (misalnya, Oliver dan Swan 1983) mempunyai kinerja yang baik. Dalam pelayanan dan penggunaan hedonis. Butir soalnya sangat bagus dan dapat diandalkan, dengan perbedaan kesalahan yang sangat kecil di antara kedua penelitian tersebut.

Dalam penelitian ini, 6 item meminta responden untuk menilai pengalaman terkini mereka dengan layanan ATM dan restoran es krim, dan dari 6 item tersebut, 7 item berkisar dari “puas” hingga “tidak puas”, “puas dengan buruk”, dan “puas dengan a banyak." . saya tidak bisa melihat , “Melakukan hal yang baik untuk diri sendiri, melakukan hal yang buruk untuk diri sendiri”, “Memilih kebijaksanaan atas pilihan yang buruk”, “Berbahagia karena tidak menjadi baik”. Skala Diferensial Semantik (4 item), skala bipolar 7 poin dan 4 item (misalnya, Eroglu & Machleit 1990 ), adalah ukuran kinerja dan konsistensi terbaik kedua di kedua konteks. Dalam survei ini, responden diminta menilai pengalaman mereka dengan dua produk berdasarkan empat item: "Saya suka~perbedaan", "Saya suka~tidak suka", "Saya suka~tidak suka" dan "Saya sangat menyukainya sehingga saya menyukainya " . Aku tidak suka itu. '. "Aku tidak suka itu". "Aku tidak terlalu baik." Skala terbaik ketiga adalah skala bipolar 7 poin dengan satu item (misalnya, Westbrook 1980), yang merupakan ukuran persentase satu item. Selain itu, responden diminta menilai pengalaman mereka di layanan ATM dan restoran es krim dengan skala tujuh poin dari “baik hingga buruk”. baiklah, ukuran tidak masalah. jangkar .

Efektivitas menangkap sikap pelanggan (positif/negatif) terhadap suatu produk, yang dapat diperoleh dari informasi atau pengalaman produk. Di sisi lain, karakteristik psikologis adalah bagaimana kinerja suatu produk dibandingkan dengan ekspektasi (atau melebihi atau tidak memenuhi ekspektasi), apakah produk tersebut baik (atau tidak efektif), apakah benar (atau salah) untuk situasi tersebut, dan kapan kinerjanya. produk memenuhi harapan, keputusan dibuat atau keputusan dibuat apakah sesuatu telah terlampaui. Ini mungkin memerlukan (atau mungkin tidak memerlukan lebih banyak) fitur.

Terminal umpan balik kepuasan pelanggan HappyOrNot empat poin satu item

Penelitian terbaru menunjukkan bahwa di sebagian besar aplikasi bisnis, seperti perusahaan yang melakukan survei pelanggan, skala item tunggal dan multi-item dapat digunakan. Khususnya pada penelitian berskala besar dimana peneliti harus mengumpulkan data dari konsumen dalam jumlah besar, skala item lebih disukai karena dapat mengurangi kesalahan penelitian. Hasil yang menarik dari survei pelanggan di perusahaan yang sama baru-baru ini adalah bahwa hanya 50% responden memberikan penilaian positif ketika diwawancarai kembali, meskipun tidak ada pertemuan layanan antara pelanggan dan perusahaan di antara penelitian. Hasil survei menunjukkan efek “perbedaan dari rata-rata” terhadap respons kepuasan pelanggan, dengan kelompok responden yang mendapat skor terendah pada survei pertama turun ke tingkat menengah pada survei kedua, yaitu kelompok responden yang mendapat skor tertinggi. . alto terpaksa mundur. Pada studi kedua, angkanya turun ke tingkat rata-rata.

Metodologi

Indeks Kepuasan Pelanggan Amerika (ACSI) adalah standar ilmiah untuk kepuasan pelanggan. Penelitian akademis menunjukkan bahwa skor ACSI nasional sangat memprediksi pertumbuhan produk domestik bruto (PDB) dan bahkan lebih kuat lagi memprediksi pertumbuhan pengeluaran konsumsi pribadi (PCE).

Pada tingkat mikroekonomi, studi akademis menunjukkan bahwa data ACSI terkait dengan kinerja keuangan perusahaan dalam hal laba atas investasi (ROI), penjualan, nilai jangka panjang perusahaan (Tobin's q), arus kas, volatilitas arus kas, modal manusia. hasil, hasil portofolio, pembiayaan utang, risiko dan belanja konsumen. Peningkatan skor ACSI telah terbukti memprediksi loyalitas, rekomendasi dari mulut ke mulut, dan perilaku pembelian. ACSI setiap tahunnya mengukur kepuasan pelanggan di lebih dari 200 perusahaan di 43 industri dan 10 sektor ekonomi. Selain laporan triwulanan, metodologi ACSI dapat diterapkan pada perusahaan sektor swasta dan lembaga pemerintah untuk meningkatkan loyalitas dan niat membeli.

Model Kano adalah teori pengembangan produk dan kepuasan pelanggan yang dikembangkan pada tahun 1980-an oleh Profesor Noriaki Kano mengklasifikasikan preferensi pelanggan ke dalam lima kategori: menarik, satu dimensi, wajib, sewenang-wenang, terbalik. Model Kano memberikan informasi tentang atribut produk yang dianggap penting oleh pelanggan.SERVQUAL atau RATER adalah kerangka kualitas layanan yang disertakan dalam survei kepuasan pelanggan (misalnya Barometer Kepuasan Pelanggan Norwegia yang dimodifikasi) untuk menunjukkan perbedaan antara harapan dan pengalaman.

Pelanggan.J.D. Power and Associates menawarkan ukuran kepuasan pelanggan lainnya yang dikenal sebagai akses teratas dan peringkat otomotif. J.D. Riset pasar Power and Associates sebagian besar terdiri dari survei konsumen dan dikenal publik karena skor penghargaan produknya.Perusahaan riset dan konsultasi lain juga menawarkan solusi kepuasan pelanggan. Ini termasuk A.T. Proses peninjauan kepuasan pelanggan Kearney, yang mencakup kerangka Tahapan Keunggulan dan membantu menentukan status perusahaan berdasarkan delapan dimensi yang diidentifikasi secara kritis.

Net Promoter Score (NPS) juga digunakan untuk mengukur kepuasan pelanggan. Pada skala 0-10, skor ini mengukur kesediaan pelanggan untuk merekomendasikan perusahaan kepada orang lain. Meskipun banyak kritik ilmiah, NPS banyak digunakan dalam praktik. Popularitas dan penggunaannya yang luas disebabkan oleh kesederhanaan dan metode yang tersedia untuk umum.Dalam survei kepuasan pelanggan B2B yang basis pelanggannya kecil, tingkat respons survei yang tinggi sangat diharapkan.

Indeks Kepuasan Pelanggan Amerika (2012) menemukan bahwa survei kertas memiliki tingkat respons sekitar 10%, dan survei elektronik (web, wap, dan email) rata-rata memiliki tingkat respons 5-15%, yang hanya memberikan sedikit kesulitan. opini.Di negara-negara anggota Uni Eropa, banyak metode yang digunakan untuk mengukur dampak dan kepuasan layanan pemerintah elektronik, yang coba dibandingkan dan diselaraskan oleh proyek eGovMoNet.Metode kepuasan pelanggan ini bukan MASB ( Dewan Standar Akuntabilitas Pemasaran ), yang dipantau secara independen oleh MMAP (Protokol Audit Metrik Pasar).

Ada banyak strategi operasional untuk meningkatkan kepuasan pelanggan, namun pada tingkat dasar Anda perlu memahami harapan pelanggan.Baru-baru ini, ada telah terjadi peningkatan minat dalam memprediksi kepuasan pelanggan menggunakan data besar dan metode pembelajaran mesin (karakteristik perilaku dan demografi sebagai prediksi) untuk menerapkan tindakan proaktif yang ditargetkan yang bertujuan menghindari pergantian, keluhan, dan ketidakpuasan.

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Contoh, Sejarah, Teknik Serta Aturan dari Five Whys

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Five whys

Lima Alasan (atau 5 Alasan) adalah metode penelitian berulang yang digunakan untuk menyelidiki hubungan sebab-akibat dari suatu masalah tertentu. Tujuan utama dari teknik ini adalah untuk menemukan akar penyebab kegagalan atau masalah dengan mengulangi pertanyaan “Mengapa?” lima kali. Jawaban kelima dari pertanyaan mengapa harus mengungkap akar penyebab masalahnya.

Teknik Taiichi Ohno adalah dengan bertanya "Mengapa?" tepat lima kali untuk menemukan satu akar permasalahan. Dalam praktiknya, ini adalah penganalisis akar permasalahan yang buruk karena analisis akar permasalahan jarang bersifat linier, jarang menampilkan satu akar permasalahan, dan jarang memiliki tepat lima masalah yang mengarah ke satu akar permasalahan. Untuk mengatasi hal ini, kelima alasan tersebut terkadang disalahartikan sebagai pertanyaan “Mengapa?” lebih dari lima kali dan Anda akan memiliki beberapa pertanyaan pada awalnya. Tidak ada literatur yang diterbitkan secara resmi mengenai berbagai penafsiran ini. Karena alasan ini dan alasan lainnya, beberapa pihak menyarankan untuk mengabaikan kelima alasan tersebut secara keseluruhan (lihat Kritik). Meskipun cara-cara ini diikuti dengan ketat, namun hasilnya tetap bergantung pada pengetahuan dan tekad orang-orang yang terlibat.

Contoh

Contoh masalah adalah: Kendaraan tidak mau hidup.

- Mengapa? - Baterai sudah mati. (Pertama mengapa)

- Mengapa? - Alternator tidak berfungsi. (Kedua mengapa)

- Mengapa? – Sabuk alternator putus. (Ketiga mengapa)

- Mengapa? – Sabuk alternator jauh melampaui masa pakainya dan tidak diganti. (Keempat mengapa)

- Mengapa? – Kendaraan tidak dirawat sesuai dengan jadwal servis yang direkomendasikan. (Kelima mengapa, akar penyebab)

Contoh pertanyaan ini dapat dibawa ke level enam, tujuh atau lebih tinggi, tetapi lima iterasi pertanyaan biasanya cukup untuk mencapai akar permasalahan. Kuncinya adalah mendorong para pemecah masalah untuk menghindari asumsi-asumsi dan jebakan-jebakan logis, dan sebagai gantinya secara bertahap menelusuri sebab-akibat melalui lapisan-lapisan abstraksi ke akar permasalahan yang masih memiliki hubungan dengan masalah awal. Perhatikan bahwa dalam contoh ini, "Mengapa" yang kelima mengacu pada proses yang rusak atau perilaku yang dapat diubah, yang berarti turun ke tingkat akar permasalahan.

Jawaban akhir merujuk pada proses tersebut. Ini adalah salah satu aspek terpenting dari pendekatan lima mengapa - akar permasalahan harus benar-benar berhubungan dengan proses yang tidak berjalan dengan baik atau tidak ada. Direktur yang tidak terlatih sering kali mendapati bahwa jawabannya tampaknya bermuara pada jawaban klasik seperti tidak memiliki cukup waktu, investasi, atau sumber daya. Jawaban-jawaban ini mungkin benar, namun berada di luar kendali kita. Oleh karena itu, alih-alih bertanya kenapa?, kenapa prosesnya gagal?.

Sejarah

Teknologi ini awalnya dikembangkan oleh Sakichi Toyoda dan digunakan oleh Toyota Motor Corporation untuk mengembangkan metode produksinya sendiri. Ini merupakan bagian penting dari pelatihan pemecahan masalah yang merupakan bagian dari pengenalan Sistem Produksi Toyota. Arsitek Sistem Manufaktur Toyota Taiichi Ohno menggambarkan metode Lima Mengapa sebagai "fondasi pendekatan ilmiah Toyota, mengulangi mengapa lima kali untuk menjelaskan sifat masalah dan solusinya."

Alat ini telah banyak digunakan di luar Toyota dan sekarang digunakan di Kaizen, Lean Manufacturing, Lean Construction, dan Six Sigma. Kelima penyebab tersebut awalnya dikembangkan untuk memahami mengapa fitur produk atau teknik manufaktur baru diperlukan, dan tidak dikembangkan untuk analisis akar penyebab.Di perusahaan lain, bentuknya berbeda. Di bawah Ricardo Semler, Semco mempraktikkan "tiga alasan" dan memperluas praktik tersebut hingga mencakup penetapan tujuan dan pengambilan keputusan.

Teknik

Ada dua teknik utama yang digunakan untuk melakukan analisis lima penyebab: diagram tulang ikan (atau Ishikawa) dan format tabel. Kedua alat tersebut menyediakan kerangka kerja yang memungkinkan analisis bercabang yang dapat mengidentifikasi berbagai akar penyebab suatu masalah. Diagram tulang ikan, juga dikenal sebagai Ishikawa atau diagram sebab-akibat, menunjukkan kemungkinan penyebab suatu masalah melalui representasi grafis. Pada saat yang sama, format tabel menyediakan struktur tabel yang dapat digunakan untuk merinci setiap tingkat analisis lima penyebab, sehingga memudahkan untuk mencatat dan melacak setiap penyebab yang teridentifikasi. Kedua teknik ini bekerja sama untuk memberikan pemahaman mendalam tentang akar penyebab suatu masalah dan membantu mengembangkan solusi yang efektif.

Aturan melakukan analisis lima mengapa

Ada beberapa rekomendasi praktis yang dapat diikuti untuk memastikan bahwa proses tersebut membuahkan hasil yang berarti ketika menerapkan Analisis Lima Alasan. Pertama, penting untuk melibatkan manajemen secara aktif dalam keseluruhan proses. Keberhasilan analisis dapat ditingkatkan dengan pembentukan kelompok kerja yang tepat dan keterlibatan guru khusus dalam kasus mata pelajaran yang kompleks.

Selain itu, disarankan untuk mengandalkan kertas atau papan tulis daripada komputer saat menggunakan media. Pendekatan ini membantu memfasilitasi diskusi dan menangkap ide dengan lebih efektif. Penting untuk menyajikan masalah dengan jelas dan memastikan bahwa semua anggota tim memiliki pemahaman yang sama tentang masalah yang sedang dibahas.

Proses analitis memerlukan pembedaan penyebab sebenarnya dari gejala. Hal ini membantu tim mengidentifikasi akar penyebab sebenarnya, bukan hanya mengatasi gejala yang terlihat. Logika hubungan sebab-akibat antar faktor penyebab harus dipertimbangkan dengan cermat untuk memastikan pemahaman keseluruhan yang konsisten.

Ini adalah langkah penting untuk memastikan bahwa akar penyebab yang teridentifikasi benar-benar dapat menyebabkan kesalahan. Hal ini dapat dicapai dengan menerjemahkan kalimat hasil analisis dan menggunakan ungkapan “dan karena itu”. Kemudian, penting untuk menjawab pertanyaan secara lebih detail dan tidak terjebak pada kesimpulan umum.

Cari alasannya sedikit demi sedikit dan hindari langsung mengambil kesimpulan tanpa pemahaman yang mendalam. Hal ini memungkinkan tim untuk memahami secara menyeluruh kompleksitas masalah. Semua pernyataan harus didasarkan pada fakta dan informasi yang akurat, menghindari asumsi atau penilaian tanpa dukungan data.

Dalam konteks ini, kuncinya adalah fokus pada peningkatan proses daripada menyalahkan individu. Menciptakan suasana kepercayaan dan kejujuran dapat mendorong diskusi terbuka dan jujur, yang pada gilirannya mendukung pencarian solusi yang lebih efektif.

Jika Anda mencari jawaban atas pertanyaan "Mengapa?", tanyakan berulang kali hingga akar permasalahan sebenarnya terungkap. ditemukan. terungkap Hal ini mencegah solusi permukaan belaka dan memastikan hasil akhir yang menyeluruh. Terakhir, selalu ingat untuk melihat dari sudut pandang pelanggan, karena memahami dampaknya terhadap pelanggan dapat membantu mengidentifikasi akar permasalahan yang paling penting.

Kritik

Lima Penyebab telah dikritik sebagai alat yang kurang efektif untuk menganalisis akar permasalahan. Teruyuki Minoura, mantan CEO Toyota Global Procurement, berpendapat bahwa alat-alat ini terlalu sederhana dan gagal mencapai analisis mendalam yang diperlukan untuk memastikan solusi yang efektif. Kritik ini didasarkan pada beberapa alasan, termasuk kecenderungan peneliti untuk fokus pada gejala daripada penyebab yang lebih dalam, ketidakmampuan untuk melampaui pengetahuan peneliti saat ini, dan hasil yang sulit ditiru oleh orang lain.

Selain itu, alat ini tidak dianggap kurang dapat diandalkan. Dukungan yang memadai bagi para ilmuwan untuk memberikan jawaban yang berarti terhadap pertanyaan “mengapa” cenderung hanya mengisolasi satu akar permasalahan, meskipun setiap pertanyaan mungkin memiliki banyak akar penyebab. Profesor Kedokteran Alan J. Card juga mendukung kritik ini dan menyarankan agar kelima alasan ini ditolak sama sekali. Ia berpendapat bahwa kedalaman analisis lima penyebab bersifat artifisial dan tidak dapat berkorelasi dengan akar penyebab sebenarnya.Oleh karena itu, Card menyarankan penggunaan alat analisis akar penyebab lain, seperti diagram tulang ikan atau tulang cinta, yang dapat memberikan hasil yang lebih efektif. mengakses, pemahaman dan penanganan akar permasalahan secara lebih utuh dan menyeluruh.

Disadur dari : en.wikipedia.org

Quality and Reliability Engineering

Mengenal Model Linier Umum dalam Matematika

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Model linier umum

Model linier umum atau model regresi multivariat adalah cara mudah untuk membangun beberapa model regresi linier sekaligus. Dalam hal ini, ini bukanlah model statistik yang unik. Beberapa model regresi linier dapat diringkas sebagai berikut:

dimana Y adalah matriks yang berisi sekumpulan beberapa ukuran (setiap kolom adalah kumpulan ukuran untuk salah satu variabel terikat), biasanya berisi parameter estimasi, dan U adalah matriks yang berisi kesalahan (kebisingan). Umumnya diasumsikan terdapat kesalahan antar pengukuran dan mengikuti distribusi normal multivariat. Jika kesalahan tidak mengikuti distribusi normal multivariat,

Anda dapat melonggarkan asumsi tentang Y dan U menggunakan model linier umum.Anda dapat menggunakan model linier umum dan berbagai model statistik, termasuk ANOVA, ANCOVA, MANOVA, MANCOVA, dan regresi linier umum. menyatukannya , uji t, dan uji F. Generalized linear modelling merupakan gambaran regresi linier berganda ketika terdapat lebih dari dua variabel terikat. Jika Y, B, dan U adalah vektor kolom, persamaan matriks di atas mewakili regresi linier berganda.

Hipotesis dapat diuji dengan model linier umum dengan dua cara: uji varians atau uji varians independen berganda. kamu bisa Dalam pengujian berganda, kolom Y diuji, tetapi dalam pengujian tunggal, kolom Y diuji. Artinya, banyak pengujian berbeda dilakukan dengan menggunakan matriks desain yang sama.

Perbandingan dengan regresi linier berganda

Regresi linier berganda merupakan perluasan dari regresi linier sederhana untuk dua atau lebih variabel bebas dan merupakan kasus khusus untuk model linier umum yang terbatas pada satu variabel terikat. Rumus dasar regresi linier berganda adalah:

untuk setiap pengamatan i = 1, ... , n.

Model di atas mempertimbangkan n observasi variabel terikat dan p variabel bebas. Jadi, Yi adalah observasi ke-i terhadap variabel terikat, Xij adalah observasi ke-i terhadap variabel bebas ke-j, dan j = 1, 2, ..., p. Nilai j mewakili parameter yang akan diestimasi dan i adalah distribusi kesalahan normal independen.

Regresi linier berganda memiliki persamaan seperti di atas untuk setiap variabel m > 1. keyakinan. Karena variabel penjelasnya sama, maka variabel tersebut diestimasi secara bersamaan satu sama lain:

untuk semua observasi diindeks sebagai i = 1, ... , n dan untuk semua variabel dependen diindeks sebagai j = 1, ... , m.

Karena setiap variabel terikat memiliki serangkaian parameter regresi yang relevan, dari perspektif komputasi, regresi multivariat umum hanyalah serangkaian regresi linier berganda yang menggunakan variabel penjelas yang sama.

Perbandingan dengan model linier umum

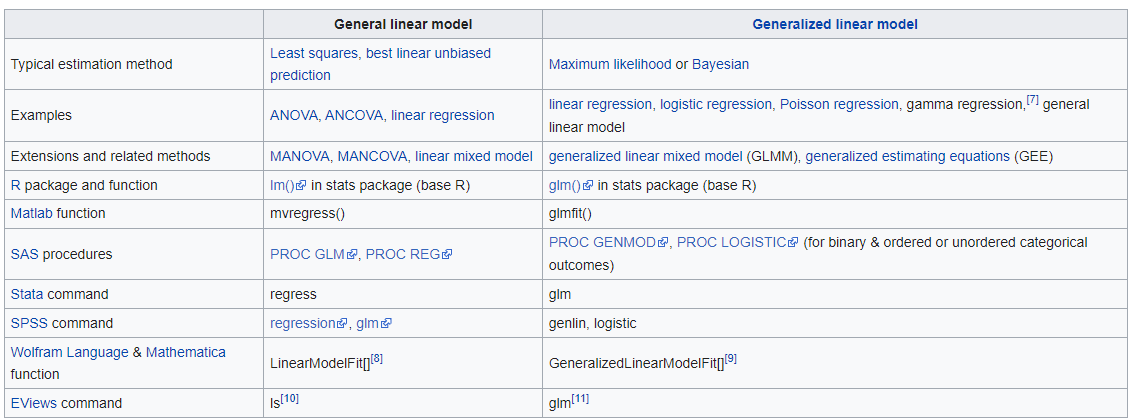

Model linier umum (GLM) dan model linier umum (LM) adalah dua pendekatan statistik yang umum digunakan untuk mengevaluasi hubungan antara beberapa prediktor dan satu variabel hasil. Perbedaan utama antara keduanya terletak pada asumsi distribusi residu.

Model linier umum (LM) mengasumsikan dengan kuat bahwa residu mengikuti distribusi normal bersyarat. Sebaliknya, GLM melonggarkan asumsi ini dan memungkinkan distribusi keluarga eksponensial yang berbeda untuk residunya. Penting untuk dicatat bahwa LM adalah kasus khusus GLM yang mana distribusi residu mengikuti distribusi normal bersyarat.

Distribusi residu sangat dipengaruhi oleh jenis dan distribusi variabel.output. GLM menyediakan model berbeda untuk menyesuaikan variabel hasil yang berbeda. Beberapa contoh umum dalam keluarga GLM mencakup regresi binomial untuk hasil biner atau bivariat, regresi Poisson untuk menghitung hasil, distribusi normal, dan regresi linier untuk keluaran langsung. Oleh karena itu, GLM dianggap sebagai rangkaian model statistik yang luas, atau model yang dapat disesuaikan dengan hasil yang berbeda.

Aplikasi

Penerapan model linier umum muncul dalam analisis beberapa pemindaian otak di bidang eksperimen ilmiah, di mana Y berisi data pemindaian otak dan X berisi variabel desain eksperimen dan faktor perancu. Hal ini biasanya diuji menggunakan multivariat (di sini disebut massa univariat) dan disebut juga peta parameter statistik.

Disadur dari: en.wikipedia.org