Quality and Reliability Engineering

Inspeksi: Definisi, Pengertian,dan Inspeksi Khusus

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Inspeksi

Tampilan adalah tes atau penilaian formal terbaik. Dalam aktivitas mekanis, titik kendali akan memperkenalkan pengukuran, pengujian dan pengukuran yang berkaitan dengan karakteristik tertentu yang berkaitan dengan sesuatu atau pekerjaan. Hasil sering kali dibandingkan dengan pengaturan dan standar untuk menentukan apakah perangkat standar digunakan, dan metode navigasi standar digunakan untuk memastikan konsistensi browser.

Pemandangan karangnya tidak buruk. Observasi atau disesuaikan dengan pemeriksaan fisik yang benar atau jauh, serta tampilan jarak jauh, secara manual, seperti pemindaian layar otomatis. Itu bisa diotomatisasi. Fotogrammertgy optik dan non-kontak menjadi metode NDT untuk pemeriksaan konstruksi aliansi (Crera Review) yang menggambarkan pemeriksaan pelayanan publik "pengawasan berkala yang ditargetkan terhadap layanan tertentu, untuk memeriksa apakah mereka memenuhi standar kinerja nasional dan lokal, persyaratan legislatif dan profesional, dan kebutuhan pengguna jasa".

Inspeksi mendadak cenderung memiliki hasil yang berbeda dari inspeksi yang diumumkan. Para pemimpin yang ingin mengetahui bagaimana kinerja orang lain dalam organisasi mereka dapat datang tanpa peringatan, untuk melihat secara langsung apa yang terjadi. Jika pemeriksaan diketahui sebelumnya, hal itu dapat memberi orang kesempatan untuk menutupi atau memperbaiki kesalahan. Hal ini dapat menyebabkan temuan yang menyimpang dan tidak akurat. Inspeksi mendadak, oleh karena itu, memberi inspektur gambaran yang lebih baik tentang keadaan khas objek atau proses yang diperiksa daripada inspeksi yang diumumkan. Ini akan menambah panjang pria kulit hitam menjadi lebih panjang.

Inspeksi khusus

Manufaktur

Inspeksi dan pengukuran ketebalan lapisan yang berbeda dari chip elektronik menggunakan THz dan radiasi sinar-X. THz memiliki hak istimewa untuk menjadi non-pengion (non-destruktif) tetapi resolusi sinar-X lebih tinggi.

Pengendalian mutu merupakan bagian penting dalam pengendalian mutu produksi. Analisis karakteristik produk atau proses dan bandingkan hasilnya dengan persyaratan yang ditentukan untuk memastikan persyaratan untuk setiap karakteristik terpenuhi. Contoh umum inspeksi dengan pengukuran mencakup penggunaan kaliper atau mikrometer untuk menentukan apakah dimensi komponen yang diproduksi berada dalam dimensi yang ditentukan pada gambar komponen dan oleh karena itu tepat untuk digunakan.

Desain untuk Inspeksi (DFI) adalah sebuah konsep yang melengkapi dan bekerja dengan Design for Manufacturability (DFM) dan Design for Majelis (DMA) untuk mengurangi biaya produksi produk dan meningkatkan efisiensi produksi. benar Berburu untuk berbagai industri. Sistem 3D portabel adalah mesin pengukur koordinat optik (CMM) dengan beberapa fitur. Anda dapat merujuk langsung ke model, geometri, atau gambar CAD untuk pengukuran yang tepat. (DFI).

Peralatan kebakaran

Sebagian besar peralatan pemadam kebakaran harus diperiksa untuk memastikan bahwa peralatan tersebut telah melakukan segala kemungkinan untuk mencegah api menjadi tidak terkendali jika terjadi kebakaran. Alat pemadam kebakaran diwajibkan oleh hukum untuk diperiksa setiap bulan dan oleh perusahaan jasa setidaknya setahun sekali. Alat pemadam kebakaran bisa jadi berat, jadi ada baiknya Anda berlatih mengangkat dan memegangnya untuk merasakan beratnya.

Bisnis

Dalam perdagangan internasional, beberapa negara tujuan memerlukan pemeriksaan pra-pengiriman. Importir memberi tahu eksportir perusahaan inspeksi mana yang akan digunakan. Pemeriksa menyiapkan catatan dan laporan untuk memastikan bahwa barang yang dikirim dan barang sesuai dengan dokumen berikut.

inspeksi adalah istilah lain yang digunakan antara pembeli dan penjual.pelanggan. Ruang lingkup pemeriksaan properti akan bervariasi tergantung pada penjual. Beberapa pembeli menyewa agen inspeksi untuk inspeksi pra-pengiriman (misalnya inspeksi video mengenai kualitas, kuantitas, pengepakan, penandaan, dan pemuatan), sementara yang lain memerlukan inspeksi yang lebih tinggi dan mengikuti inspeksi pelanggan ke toko pelanggan untuk meminta inspeksi barang. Proses pembuatannya. Inspeksi biasanya dilakukan sesuai dengan rencana inspeksi dan pengujian (ITP) yang disetujui.

Pemerintah

Dalam pemerintahan dan politik, audit adalah pekerjaan lembaga investigasi yang secara formal mengevaluasi berbagai kriteria (dokumen, fasilitas, catatan, materi lain, dll.) yang dipertimbangkan oleh otoritas yang berwenang untuk melakukan inspeksi. Inspeksi digunakan untuk menentukan apakah suatu organisasi mematuhi peraturan. Inspektur memeriksa kriteria dan berkomunikasi dengan orang-orang yang terlibat. Laporan dan tinjauan akan dikeluarkan setelah kunjungan tersebut.

Di Amerika Serikat, Layanan Inspeksi Keamanan Pangan bertanggung jawab untuk memastikan bahwa semua daging dan telur aman untuk dimakan dan diberi label. Undang-Undang Pemeriksaan Daging tahun 1906 memberi Menteri Pertanian wewenang untuk memerintahkan pemeriksaan daging dan mengutuk daging yang dianggap tidak layak untuk dikonsumsi manusia.Komite Eksekutif, Verifikasi, dan Inspeksi PBB yang bertanggung jawab atas penelitian senjata pemusnah massal. sebuah badan pengatur.Dewan Regulasi Perawatan Skotlandia mengatur dan mengawasi layanan perawatan di Skotlandia.Badan Pengawasan Kerja adalah badan pemerintah yang memeriksa kepatuhan terhadap standar kerja. Periksa lokasi atau pekerjaan konstruksi..

Pengawal Nasional Udara Oregon melakukan inspeksi menara radio

Kendaraan jalan raya

Inspeksi kendaraan (juga dikenal sebagai inspeksi tahunan) adalah inspeksi wajib terhadap kendaraan Anda untuk memastikan bahwa kendaraan tersebut mematuhi undang-undang terkait keselamatan, emisi, dan keduanya. Artinya, suku cadang kendaraan harus diperiksa oleh mekanik bersertifikat. Kendaraan hanya akan lolos pemeriksaan pra-konfirmasi jika mesin memberikan indikasi status pengoperasian yang tepat dari sistem kendaraan yang ditentukan dalam jenis pemeriksaan.

Teknik, mekanik

Inspeksi mekanis biasanya dilakukan untuk memastikan keamanan atau keandalan struktur atau mesin.Di Eropa, badan yang terlibat dalam inspeksi teknik dapat dinilai oleh badan akreditasi menurut ISO 17020 "Kriteria umum untuk pengoperasian berbagai jenis badan yang melakukan inspeksi". Standar ini mendefinisikan inspeksi sebagai "pemeriksaan produk, proses, layanan, atau instalasi atau desainnya dan penentuan kesesuaiannya dengan persyaratan khusus atau, berdasarkan pertimbangan profesional, dengan persyaratan umum".Pemeriksaan non-destruktif (NDE) atau pengujian tidak rusak (NDT) adalah keluarga teknologi yang digunakan selama inspeksi untuk menganalisis bahan, komponen, dan produk baik untuk cacat bawaan (seperti patah atau retak), atau cacat akibat layanan (kerusakan karena penggunaan).

Beberapa metode umum adalah visual, pemindaian tomografi komputer industri, mikroskop, inspeksi penetran pewarna, inspeksi partikel magnetik, pengujian sinar-X atau radiografi, pengujian ultrasonik, pengujian arus eddy, pengujian emisi akustik, dan inspeksi termografi. Selain itu, banyak inspeksi non-destruktif yang dapat dilakukan dengan timbangan presisi, atau saat bergerak, checkweigher. Mikroskop stereo sering digunakan untuk memeriksa produk kecil seperti papan sirkuit untuk cacat produk.Inspeksi dan bantuan teknis selama perputaran membantu mengurangi waktu henti yang mahal serta memastikan dimulainya kembali operasi dengan cepat dan aman.

Medis

Pemindaian medis adalah pemeriksaan menyeluruh dan non-invasif terhadap pasien dengan menggunakan masker.

Kapal Militer

Kapal survei digunakan untuk memeriksa kapal yang masuk dan keluar. atau mereka meninggalkan pelabuhan pada saat perang

Kereta Api

Rel inspeksi adalah jenis gerbong uap yang dirancang untuk membawa pekerja kereta api dalam perjalanan pemeriksaan properti kereta api.

Akomodasi

Penilaian kondisi properti yang akan diperiksa: jaksa Sifat bisnis real estat komersial atau komersial digunakan sebagai bagian dari proses uji tuntas untuk menentukan bisnis apa yang dijual. Petugas peraturan bangunan melakukan inspeksi bangunan untuk memastikan kepatuhan pada bangunan baru atau yang direnovasi sebelum menerbitkan sertifikat hunian. Inspeksi rumah yang tidak diwajibkan untuk kepatuhan hukum disebut inspeksi rumah. Masih banyak lagi jenis inspeksi bangunan dan struktur, termasuk inspeksi badai, audit kelistrikan, dan inspeksi pipa video.

Inspeksi Perangkat Lunak

Dalam pemrograman perangkat lunak, inspeksi adalah tinjauan komputer peer-to-peer terhadap kinerja setiap bangunan dan struktur. produk. Personil terlatih menggunakan protokol pengujian yang ditentukan untuk mendeteksi kesalahan..

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Ishikawa Diagram: Pengertian, Kekurangan dan Kelebihan

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

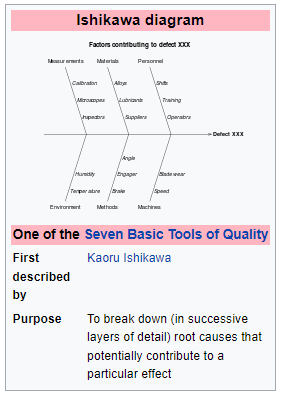

Diagram Ishikawa

Diagram Ishikawa (juga dikenal sebagai diagram tulang ikan, diagram tulang ikan, diagram sebab dan akibat, atau Fishkawa) adalah diagram fenomena yang dibuat oleh Kaoru Ishikawa yang menunjukkan kemungkinan penyebab suatu peristiwa.

Kegunaan umum dari diagram Ishikawa adalah desain produk. dan kualitas Pencegahan cacat adalah identifikasi faktor-faktor potensial yang dapat mempunyai dampak keseluruhan. Penyebab atau sebab dari kondisi tidak normal itulah yang menjadi penyebab terjadinya perubahan. Permasalahan sering kali dikelompokkan ke dalam kategori-kategori besar untuk mengidentifikasi dan mengkategorikan penyebab perbedaan-perbedaan tersebut.

Ringkasan

Contoh diagram Ishikawa menunjukkan penyebab yang berkontribusi terhadap masalah.

Kesalahan ini muncul seolah-olah kepala ikan berada di sebelah kanan dan tulang-tulang ikan memanjang ke kiri. Cabang tulang punggung diperlukan untuk akar masalah dan cabang pembantu untuk akar masalah di berbagai tingkat.

Desain Ishikawa dipopulerkan oleh Kaoru Ishikawa, yang memelopori metode kendali mutu pada tahun 1960. Halaman Kawasaki adalah salah satu pendiri desain modern. manajemen dalam proses.

Konsep aslinya pertama kali digunakan pada tahun 1920-an dan dianggap sebagai salah satu dari tujuh alat dasar manajemen mutu. Disebut desain herringbone karena dilihat dari samping, Mazda Motors terkenal menggunakan desain Ishikawa untuk membangun mobil sport Miata (MX5).

Keuntungan

- Alat brainstorming yang sangat visual yang dapat memicu contoh lebih lanjut dari akar penyebab

- Identifikasi dengan cepat apakah akar penyebab ditemukan beberapa kali dalam pohon penyebab yang sama atau berbeda

- Memungkinkan seseorang untuk melihat semua penyebab secara bersamaan

- Visualisasi yang baik untuk mempresentasikan masalah kepada pemangku kepentingan

- Mudah menemukan solusi untuk akar penyebab

Kekurangan

- Cacat kompleks mungkin menghasilkan banyak penyebab yang mungkin menjadi berantakan secara visual

- Keterkaitan antar penyebab tidak mudah diidentifikasi

- Dapat secara keliru mengulangi penyebab yang sama karena kompleksitas penyebab

Akar permasalahan

Diagram Ishikawa merinci kemungkinan akar penyebab foto buram

Analisis kausal adalah proses mengidentifikasi hubungan kunci antar variabel, namun penyebab dapat memberikan wawasan tentang perilaku suatu proses dari waktu ke waktu melalui diskusi, dan muncul di cabang utama Fishbone. . Untuk membantu membentuk pendekatan Anda, komponen sering kali dipilih dari salah satu template umum di bawah, namun dalam beberapa kasus mungkin spesifik untuk aplikasi Anda.Dalam setiap kasus, kita dapat kembali ke akar permasalahan dan menerapkan: 5 Oleh karena itu, Anda membutuhkan keterampilan.Poin umum adalah:

5 Ms (digunakan dalam manufaktur)

Berasal dari lean manufacturing dan Toyota Production System, 5 Ms adalah salah satu kerangka kerja paling umum untuk analisis akar penyebab:

- Tenaga kerja / kekuatan pikiran (pekerjaan fisik atau pengetahuan, termasuk: kaizen, saran)

- Mesin (peralatan, teknologi)

- Bahan (termasuk bahan mentah, bahan habis pakai, dan informasi)

- Metode (proses)

- Pengukuran / media (inspeksi, lingkungan)

Ini telah diperluas oleh beberapa orang untuk memasukkan tiga tambahan, dan disebut sebagai 8 Ms:

- Misi / alam ibu (tujuan, lingkungan)

- Manajemen / kekuatan uang (kepemimpinan)

- Pemeliharaan

The 8 Ps (digunakan dalam pemasaran produk)

Model umum untuk mengidentifikasi atribut penting untuk perencanaan dalam pemasaran produk ini sering juga digunakan dalam analisis akar penyebab sebagai kategori untuk diagram Ishikawa:

- Produk (atau layanan)

- Harga

- Tempat

- Promosi

- Orang (personil)

- Proses

- Bukti fisik (bukti)

- Pertunjukan

8 P terutama digunakan dalam pemasaran produk.

4 atau 5 S (digunakan dalam industri jasa)

Sebuah alternatif yang digunakan untuk industri jasa, menggunakan empat kategori kemungkinan penyebab:

- Lingkungan

- Pemasok

- Sistem

- Keahlian

- Seringkali S 5 yang penting ditambahkan - Keamanan

Disadur dari : en.wikipedia.org

Quality and Reliability Engineering

Lean Six Sigma: Pengertian, Sejarah, dan Keterangan

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Lean Six Sigma

Lean Six Sigma adalah metode yang mengandalkan kolaborasi tim untuk meningkatkan kinerja operasional melalui dua pendekatan utama: menghilangkan pemborosan secara sistematis dan mengurangi variabilitas. Pendekatan ini menggabungkan prinsip Lean Manufacturing, Lean Enterprise dan Six Sigma untuk mencapai hasil yang optimal. Tujuannya adalah menghilangkan delapan jenis pemborosan, yang disebut "muda" dalam bahasa Jepang.

Lean Six Sigma menggunakan pendekatan lean yang bertujuan untuk mengidentifikasi dan menghilangkan pemborosan dalam produksi atau layanan. Hal ini mencakup pemahaman mendalam tentang nilai yang diciptakan oleh pelanggan dan fokus pada aktivitas yang menambah nilai. Oleh karena itu, setiap langkah proses berfokus pada pengurangan pemborosan dan peningkatan efisiensi.

Saat ini, metode Six Sigma memberikan pendekatan statistik untuk mengurangi variabilitas proses. Tujuan utamanya adalah mencapai tingkat kualitas yang tinggi dengan mengurangi jumlah kesalahan atau kesalahan dalam proses. Six Sigma menggunakan alat dan teknik statistik untuk membantu organisasi mengidentifikasi dan memperbaiki penyebab inefisiensi organisasi.

Dengan menggabungkan yang terbaik dari kedua dunia, Lean Six Sigma memberikan peningkatan yang signifikan dalam kualitas, efisiensi, dan kualitas. Lakukan semua cara yang mungkin untuk mewujudkannya. dan kepuasan pelanggan. Di era persaingan bisnis yang ketat, Lean Six Sigma telah menjadi alat yang efektif untuk membantu organisasi memperoleh keunggulan kompetitif dengan meningkatkan kinerja dan mengurangi varians.

Sejarah

1980an - 2000an

Six Sigma, pendahulu Lean Six Sigma, dimulai di Motorola di Amerika Serikat pada tahun 1986. Six Sigma dikembangkan di Motorola untuk bersaing dengan model bisnis Kaizen (atau Lean Manufacturing) Jepang. Pada tahun 1990-an, Allied Signal mempekerjakan Larry Bossidy dan memperkenalkan Six Sigma ke sektor industri berat. Beberapa tahun kemudian, Jack Welch dari General Electric meminta Bossidy untuk mengimplementasikan Six Sigma di sebuah perusahaan besar. Pada tahun 2000-an, Lean Six Sigma yang bermula dari Six Sigma menjadi metodologi tersendiri. Lean Six Sigma dikembangkan sebagai proses terpisah dari Six Sigma, namun juga menggabungkan ide Lean Manufacturing, yang dikembangkan sebagai bagian dari Sistem Produksi Toyota pada tahun 1950an.

2000an - 2010an

Konsep Dasar Lean Six Sigma 2001 Leaning dibuat berdasarkan buku Six Sigma: The Path to Integrating Lean Enterprise dan Six Sigma.Pedoman ini dikembangkan sebagai panduan bagi manajer pabrik tentang cara menggabungkan lean manufacturing dan Six Sigma untuk meningkatkan kualitas dan waktu siklus di pabrik mereka.Pada awal tahun 2000-an, prinsip Six Sigma diadopsi secara luas oleh industri ekonomi lainnya, seperti kesehatan, Manajemen, keuangan dan rantai pasokan.

Keterangan

Lean Six Sigma merupakan gabungan konsep manajemen Lean dan Six Sigma. Lean berfokus pada penghapusan delapan jenis pemborosan (“lumpur”), sedangkan Six Sigma mengidentifikasi dan menghilangkan sumber kesalahan (cacat) dan mengurangi variabilitas dalam proses (struktur dan bisnis), sehingga meningkatkan kualitas keluaran proses kualitas.

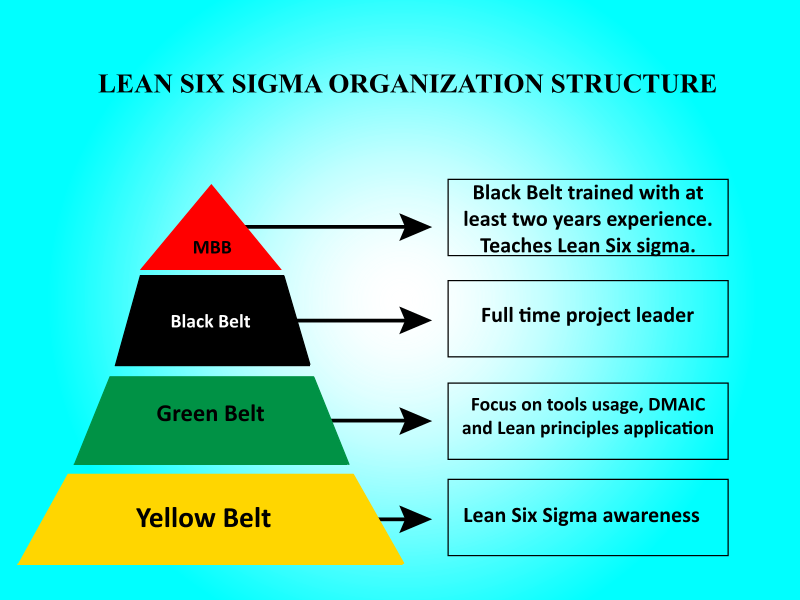

Lean Six Sigma menggunakan langkah DMAIC yang sama dengan Six Sigma. Lima langkah yang digunakan dalam Lean Six Sigma bertujuan untuk mengidentifikasi penyebab kegagalan dan bekerja dengan proses, produk atau layanan yang memiliki banyak data dan karakteristik terukur. Ada beberapa merek yang tersedia di tingkat sabuk yang berbeda. Dipisahkan berdasarkan warna.

Tingkat sertifikasi tertinggi adalah Sabuk Hitam, yang menunjukkan pengetahuan mendalam tentang prinsip-prinsip Lean Six Sigma. Di bawah sabuk hitam terdapat sabuk hijau dan sabuk kuning. Untuk setiap sabuk, tersedia rangkaian keterampilan tingkat yang menjelaskan alat Lean Six Sigma mana yang sesuai untuk tingkat sabuk tersebut. Keahlian tersebut mencerminkan elemen Six Sigma, Lean, dan metode peningkatan proses lainnya seperti Teori Kendala dan Pemeliharaan Produksi Total. Untuk mendapatkan sertifikasi di kedua level tersebut, Anda harus lulus ujian yang menanyakan pertanyaan tentang Lean Six Sigma dan aplikasinya.

Struktur organisasi Lean Six Sigma

Limbah

Limbah (muda) didefinisikan oleh Fujio Cho sebagai "segala sesuatu selain jumlah minimum peralatan, bahan, suku cadang, ruang, dan waktu pekerja, yang mutlak penting untuk menambah nilai produk".

Berbagai jenis pemborosan telah didefinisikan dalam bentuk mnemonik "waktu henti":

Cacat: Cacat adalah produk yang dianggap tidak layak untuk digunakan, harus dibuang, dan dikerjakan ulang, sehingga merugikan waktu dan uang perusahaan. Misalnya, produk tergores pada saat proses produksi, produk tidak dirakit dengan benar karena instruksi yang tidak jelas, dan lain-lain. Produk diproduksi secara berlebihan atau diproduksi sebelum permintaan. Beberapa contohnya adalah membuat laporan yang tidak perlu dan memproduksi produk sebelum pelanggan memintanya.

Menunggu: Menunggu melibatkan penundaan dalam aktivitas proses dan dapat dibagi menjadi dua kategori: menunggu bahan dan peralatan serta peralatan yang menganggur. Contohnya seperti menunggu persetujuan dari atasan Anda, menunggu balasan email, menunggu bahan dikirimkan, peralatan lambat atau rusak, dll.

Bakat yang Belum Termanfaatkan: Bakat yang belum dimanfaatkan adalah potensi manusia. Ini pada dasarnya adalah pemborosan teknologi. Masalah utamanya adalah pembagian antara manajer dan karyawan. Ketika hal ini terjadi, karyawan tidak memiliki kesempatan untuk memberikan umpan balik dan rekomendasi kepada manajer untuk meningkatkan alur proses, dan produktivitas pun menurun. Contohnya termasuk karyawan yang tidak terlatih, kurangnya insentif karyawan, dan penempatan karyawan pada pekerjaan atau posisi yang tidak sepenuhnya memanfaatkan pengetahuan dan keterampilan mereka.

Transportasi: Transportasi adalah alat untuk mengangkut barang, produk, orang, dan tim. Salah atau tidak teratur.Gerakan yang tidak teratur. dan terlalu banyak peralatan. Pengiriman tidak memiliki nilai bagi produk dan dapat mengakibatkan kerusakan atau cacat pada produk. Contohnya termasuk memindahkan produk antar area kerja yang berbeda dan mengembalikan kelebihan inventaris ke gudang keluar.

Inventaris: Inventaris mengacu pada kelebihan produk dan inventaris yang akan diproses. Hal ini menjadi masalah karena produk bisa saja hilang sebelum pelanggan menginginkannya. Mempertahankan produk saat pelanggan membutuhkannya akan menghabiskan waktu dan uang perusahaan, serta meningkatkan risiko kerusakan dan kesalahan seiring berjalannya waktu. Contohnya adalah kelebihan barang jadi, barang jadi yang tidak dapat dijual, mesin rusak di lantai produksi, dll.

Gerakan: Gerakan adalah gerakan yang tidak ingin dilakukan orang lain. Gerakan berlebihan membutuhkan waktu dan meningkatkan risiko cedera. Contohnya termasuk berjalan untuk mengambil alat, mengambil barang, atau berjalan ke area berbeda di lantai produksi untuk menyelesaikan berbagai tugas.

Pemrosesan tambahan: Pemrosesan tambahan lebih besar atau sama dengan yang diperlukan untuk menyelesaikan tugas. Pekerjaan Contohnya termasuk entri data ganda, parameter keluaran yang tidak konsisten, persiapan produk yang tidak efektif, dan penggunaan alat yang lebih tepat dari yang diperlukan.

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Analisis Pareto itu Apa dan Bagaimana Langkahnya

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Analisis pareto

Analisis Pareto adalah teknik yang berguna di mana banyak tugas bersaing untuk mendapatkan perhatian. Pada dasarnya, pemecah masalah memperkirakan manfaat yang diberikan oleh setiap tindakan dan kemudian memilih beberapa tindakan paling efisien yang memberikan manfaat total sedekat mungkin dengan maksimum.

Analisis Pareto adalah cara kreatif dalam memandang suatu situasi. Inilah penyebab masalahnya karena merangsang imajinasi dan membantu mengorganisasikan ide.

Namun, Anda dapat membatasinya dengan menghilangkan masalah besar yang mungkin dimulai dari hal kecil namun berkembang seiring berjalannya waktu. Hal ini harus dikombinasikan dengan alat analisis lain seperti mode kegagalan, analisis dampak, dan analisis pohon kesalahan.

Teknik ini membantu mengidentifikasi area masalah utama yang perlu diatasi untuk menyelesaikan masalah. Untuk mengidentifikasi akar permasalahan, alat seperti diagram Ishikawa dan analisis Tulang Ikan dapat digunakan untuk mengidentifikasi akar penyebab permasalahan. Aturan Pareto biasa disebut "80/20", dengan anggapan bahwa 20% masalah menyelesaikan 80% masalah, namun rasio ini hanyalah aturan sederhana, dan tidak benar. Hal ini disebut hukum alam yang tidak dapat diubah.

Penggunaan filter Pareto dalam manajemen risiko memungkinkan organisasi untuk fokus pada risiko terkait proyek.

Langkah-langkah untuk mengidentifikasi penyebab penting menggunakan aturan 80/20 :

Langkah-langkah mengidentifikasi permasalahan kritis dengan menggunakan aturan 80/20 diawali dengan mengurutkan frekuensi kejadian ke dalam persentase dan mengurutkannya berdasarkan permasalahan kritis dan kritis. Selanjutnya, kita akan menambahkan kolom Persentase Kumulatif ke tabel dan menampilkan informasi dalam dua grafik. Grafik pertama menunjukkan kurva dengan faktor pada sumbu x dan persentase kumulatif pada sumbu y, grafik kedua menunjukkan grafik batang dengan faktor pada sumbu x dan persentase frekuensi pada sumbu y.

Kemudian berpotongan kurva dengan menggambar garis titik-titik horizontal pada 80% sumbu Y. Kemudian gambar garis putus-putus vertikal dari grid ke sumbu x. Garis putus-putus vertikal ini memisahkan persoalan yang dianggap penting (kiri) dan persoalan yang dianggap kecil (kanan). Tinjau grafik untuk melihat bahwa permasalahan yang teridentifikasi mencakup lebih dari 80% permasalahan yang teridentifikasi. Jadi langkah-langkah ini akan membantu Anda menargetkan akar permasalahan yang paling relevan dengan masalah yang Anda alami.

Disadur dari : en.wikipedia.org

Quality and Reliability Engineering

Bagan Pareto: Tujuan, Pengertian dan Definisi

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Bagan Pareto

Bagan Pareto adalah jenis bagan yang mencakup bagan batang dan garis, dengan nilai individual ditampilkan sebagai batang dalam urutan menurun dan total kumulatif ditampilkan sebagai garis. Bagan ini disebut Prinsip Pareto, diambil dari nama ekonom terkenal Italia Vilfredo Pareto.Sumbu vertikal kiri adalah frekuensi kejadian, namun juga dapat menunjukkan biaya dan satuan pengukuran penting lainnya. Sumbu vertikal kanan adalah persentase kumulatif dari jumlah total kejadian, total biaya, atau total unit ukuran tertentu. Karena nilainya menurun, fungsi kumulatifnya adalah fungsi cekung. Dalam contoh berikut, menyelesaikan tiga soal pertama sudah cukup untuk mengurangi jumlah dolar sebesar 78%.

Tujuan utama dari diagram Pareto adalah untuk memvisualisasikan faktor-faktor terpenting atau kritis dalam kumpulan data dan untuk mengidentifikasi penyebab utama masalah dan kesalahan yang terjadi. Untuk pengendalian kualitas, diagram Pareto adalah alat yang sangat berguna untuk menunjukkan kesalahan sistematis dan mendukung upaya untuk menemukan solusi yang efektif. Grafik ini dapat menampilkan informasi tentang penyebab paling umum dari cacat, jenis cacat yang paling sering terjadi, dan bahkan penyebab utama keluhan pelanggan.

Wilkinson (2006) mengembangkan algoritma yang menghasilkan batas penerimaan statistik yang sesuai. Ruang setiap batang pada diagram Pareto. Penggunaan batasan ini meningkatkan keandalan interpretasi dan kesimpulan berdasarkan data yang disajikan. Anda dapat membuat bagan Pareto menggunakan berbagai alat, mulai dari program spreadsheet sederhana hingga kalkulator khusus hingga media online berkualitas tinggi. Bagan ini mudah dibuat dan dapat diakses oleh banyak kelompok.

Dengan menunjukkan hal yang paling penting, bagan Pareto adalah salah satu dari tujuh alat dasar manajemen mutu. Keberhasilan sebagai alat analisis sangat bergantung pada keakuratan dan kejelasan data yang digunakan, serta keterampilan interpretasi yang dimiliki oleh pengguna desain.

Bagan Pareto membantu Anda menemukan dan menyelesaikan masalah kualitas dengan berfokus pada identifikasi elemen terpenting dalam kumpulan data Anda. Dengan menampilkan informasi secara grafis, diagram Pareto memudahkan pengambilan keputusan tentang perbaikan dan tindakan perbaikan.

Alat serbaguna, desain ini dapat digunakan dalam berbagai situasi, mulai dari produksi industri hingga layanan pelanggan. Dengan menunjukkan kontribusi keseluruhan dari setiap elemen, pengambil keputusan dapat dengan cepat menentukan bidang mana yang memerlukan perhatian lebih untuk meningkatkan efisiensi dan kualitas.

Contoh sederhana bagan Pareto menggunakan data hipotetis yang menunjukkan frekuensi relatif alasan datang terlambat di tempat kerja

Disadur dari: en.wikipedia.org

Quality and Reliability Engineering

Plan Do Check Act (PDCA) itu Apa?

Dipublikasikan oleh Viskha Dwi Marcella Nanda pada 17 Februari 2025

Plan-Do-Check-Act

PDCA (Plan-Do-Check-Act atau Plan-Do-Check-Adjust) adalah metode perencanaan dan manajemen berulang yang digunakan dalam bisnis untuk memantau dan terus meningkatkan proses dan produk. Ia juga dikenal sebagai Lingkaran/Siklus/Roda Deming, Siklus Shewhart, Lingkaran/Siklus Kontrol atau Plan-Do-Study-Act (PDSA). Versi lain dari siklus PDCA adalah OPDCA. Penambahan "O" berarti observasi, atau beberapa versi mengatakan, "Periksa kondisi saat ini." Penekanan pada pengamatan dan kondisi saat ini konsisten dengan literatur mengenai manufaktur berkelanjutan dan Sistem Produksi Toyota. Siklus PDCA dengan transformasi Ishikawa dapat ditelusuri kembali ke S. Mizuno dari Institut Teknologi Tokyo pada tahun 1959.

Arti

Peningkatan kualitas berkelanjutan dengan PDCA

Plan (Rencana)

Menetapkan tujuan dan proses yang diperlukan untuk memberikan hasil yang diinginkan.

Do (Mengerjakan)

Melaksanakan tujuan dari langkah sebelumnya.

Check (Memeriksa)

Pada fase pengendalian, data dan hasil yang dikumpulkan dari fase do dievaluasi. Data dibandingkan dengan hasil yang diharapkan untuk mengidentifikasi banyak persamaan dan perbedaan. Proses pengujian juga dievaluasi untuk menentukan apakah ada perubahan yang dilakukan pada pengujian awal selama tahap desain. Setelah data disusun dalam grafik, akan lebih mudah untuk melihat tren ketika siklus PDCA dilakukan beberapa kali. Hal ini membantu untuk melihat perubahan mana yang bekerja lebih baik dibandingkan perubahan lainnya dan apakah perubahan tersebut dapat ditingkatkan.

Contoh: Analisis kesenjangan, atau Penilaian.

Act (Bertindak)

Langkah ini, juga disebut "kustomisasi", adalah proses yang ditingkatkan. Catatan tentang langkah "lakukan" dan "periksa" membantu mengidentifikasi masalah pada proses tersebut. Permasalahan tersebut dapat berupa permasalahan, inkonsistensi, peluang perbaikan, inefisiensi, dan permasalahan lain yang menyebabkan hasil kurang optimal. Akar penyebab masalah diselidiki, ditemukan dan dihilangkan dengan mengubah proses. Risiko dinilai kembali. Pada akhir kegiatan pada fase ini, proses mempunyai pedoman, standar atau tujuan yang lebih baik. Perencanaan pada siklus selanjutnya dapat dilanjutkan dengan tingkat awal yang lebih baik. Pekerjaan yang dilakukan pada tahap selanjutnya tidak boleh membiarkan terulangnya masalah yang teridentifikasi; jika demikian, prosedur tersebut tidak efektif.

Tentang

PDCA dikaitkan dengan W. Edwards Deming, yang dianggap oleh banyak orang sebagai bapak pengendalian kualitas modern; namun, dia menggunakan PDSA (Plan-Do-Study-Act) dan menyebutnya "Siklus Shewhart". Kemudian dalam karirnya, Deming mengubah PDCA menjadi Plan, Do, Study, Act (PDSA) karena dia merasa bahwa "kontrol" lebih menekankan pada tinjauan daripada analisis. Siklus PDSA telah digunakan untuk memodelkan proses transfer informasi dan model lainnya.

Pemikiran PDCA didasarkan pada metode ilmiah yang dikembangkan dari karya Francis Bacon (Novum Organum, 1620). Metode ilmiah dapat ditulis sebagai “uji-hipotesis-evaluasi” atau “rencana-lakukan-pemeriksaan”. Walter A. Shewhart menggambarkan produksi "di bawah kendali" - di bawah kendali statistik - sebagai proses tiga langkah yaitu spesifikasi, produksi, dan inspeksi. Ia juga menghubungkannya secara khusus dengan hipotesis ilmiah, eksperimen dan metode evaluasi. Shewhart mengatakan bahwa ahli statistik "harus membantu mengubah permintaan [barang] dengan menunjukkan [...] bagaimana mengurangi toleransi dan meningkatkan kualitas barang." Jelas bahwa Shewhart bermaksud agar analis mengambil tindakan berdasarkan temuan penilaian tersebut. Menurut Deming, dalam ceramah yang diberikan di Jepang pada awal tahun 1920-an, orang Jepang memperpendek langkah-langkah menjadi plan, do, control, act. Deming lebih memilih plan, do, study, act karena “study” dalam bahasa Inggris mempunyai arti lebih dekat dengan arti Shewhart dibandingkan “control”.

Beberapa iterasi dari siklus PDCA diulang sampai masalah terpecahkan.

Prinsip utama metode ilmiah dan PDCA adalah pengulangan - setelah hipotesis dikonfirmasi (atau disangkal), pengulangan siklus akan memperluas pengetahuan. Mengulangi siklus PDCA dapat membawa pengguna lebih dekat ke tujuan, biasanya berupa tindakan dan hasil yang sempurna.

PDCA (dan bentuk pemecahan masalah ilmiah lainnya) juga dikenal sebagai sistem pengembangan berpikir kritis. Di Toyota, hal ini juga dikenal sebagai "Membangun Manusia Sebelum Membangun Mobil". Toyota dan perusahaan lean manufacturing lainnya menyatakan bahwa tenaga kerja yang terlibat dan mampu memecahkan masalah dengan menggunakan PDCA dalam budaya berpikir kritis akan lebih mampu berinovasi dan tetap berada di depan pesaing melalui pemecahan masalah yang ketat dan inovasi selanjutnya.

Demikian terus menekankan iterasi ke sistem yang lebih baik. Nah, maka PDCA harus dilakukan beberapa kali secara spiral, menambahkan informasi tentang sistem yang semakin mendekati tujuan akhir, setiap siklus semakin dekat dibandingkan siklus sebelumnya. Dapat dibayangkan sebuah pegas kumparan terbuka, di mana setiap putaran merupakan siklus metode ilmiah, dan setiap siklus lengkap menambah pengetahuan kita tentang sistem yang sedang dipelajari. Pendekatan ini didasarkan pada keyakinan bahwa pengetahuan dan kemampuan kita terbatas tetapi terus berkembang. Khususnya pada awal proyek, informasi dasar mungkin tidak diketahui; PDCA - metode ilmiah - memberikan umpan balik untuk mengkonfirmasi asumsi (hipotesis) dan menambah pengetahuan.

Daripada menulis "kelumpuhan analisis" untuk memperbaikinya pada kali pertama, lebih baik kira-kira benar daripada salah. Dengan bertambahnya informasi, seseorang dapat memilih apakah akan memperbaiki atau mengubah tujuan (keadaan ideal). Tujuan dari siklus PDCA adalah untuk mendekatkan pengguna pada tujuan yang mereka pilih.

Ketika PDCA digunakan untuk proyek atau produk yang kompleks dengan konflik tertentu, pemangku kepentingan eksternal harus diperiksa sebelum tahap Lakukan, karena proyek dan produk sudah direncanakan. detailnya bisa mahal; hal ini juga dipandang sebagai Rencana-Periksa-Lakukan-Bertindak.

Kecepatan perubahan atau kecepatan perbaikan merupakan faktor kompetitif yang penting di dunia saat ini. PDCA memungkinkan “lompatan” besar dalam efisiensi (seringkali mengharapkan “kesuksesan” dalam pendekatan Barat) serta kaizen (seringkali perbaikan kecil). Di AS, pendekatan PDCA biasanya dikaitkan dengan proyek-proyek yang cukup besar yang memerlukan banyak waktu, sehingga para manajer ingin melihat “perbaikan terobosan” yang besar untuk membenarkan upaya tersebut. Namun, metode ilmiah dan PDCA berlaku untuk semua jenis proyek dan upaya perbaikan.

Disadur dari : en.wikipedia.org