Pertambangan dan Perminyakan

Menggali Lebih Dalam: Reservoir Minyak dan Gas Bumi dalam Kajian Eksplorasi

Dipublikasikan oleh Sirattul Istid'raj pada 14 April 2025

Reservoir minyak, juga dikenal sebagai reservoir minyak dan gas, mengacu pada akumulasi hidrokarbon di bawah tanah yang terkandung di dalam formasi batuan berpori atau retak. Reservoir ini terbentuk ketika kerogen, yang merupakan bahan tanaman purba, mengalami transformasi di dalam lapisan batuan di sekitarnya karena panas dan tekanan yang kuat yang ada di kerak bumi.

Reservoir minyak biasanya dikategorikan sebagai konvensional atau non-konvensional. Reservoir konvensional mengandung hidrokarbon yang terbentuk secara alami seperti minyak bumi atau gas alam, yang terperangkap di dalam batuan dengan permeabilitas lebih rendah di atasnya. Di sisi lain, reservoir non-konvensional memiliki porositas tinggi dan permeabilitas rendah pada formasi batuan, yang secara efektif menjebak hidrokarbon tanpa memerlukan mekanisme perangkap yang berbeda. Penemuan reservoir difasilitasi melalui teknik eksplorasi hidrokarbon.

Ladang minyak

Ladang minyak mengacu pada area di mana minyak bumi cair terakumulasi di bawah tanah di berbagai reservoir, terperangkap oleh formasi batuan yang kedap air. Kehadiran ladang minyak menyiratkan kelayakan ekonomi untuk eksploitasi komersial. Ladang-ladang ini bisa mencapai ratusan kilometer, sehingga memerlukan upaya ekstraksi yang ekstensif, termasuk sumur eksplorasi dan jaringan pipa untuk transportasi minyak. Memulai operasi di ladang minyak, baik di darat maupun di laut, merupakan upaya logistik yang rumit dan memerlukan infrastruktur seperti jalan dan akomodasi pekerja. Perusahaan yang berspesialisasi dalam konstruksi skala besar, seperti Hill International dan Halliburton, terlibat dalam pembangunan infrastruktur yang diperlukan.

Istilah "ladang minyak" terkadang digunakan secara luas untuk menunjukkan keseluruhan industri perminyakan, namun industri ini lebih tepat dikategorikan ke dalam sektor hulu, tengah, dan hilir. Terdapat lebih dari 65.000 ladang minyak di seluruh dunia, dengan ladang minyak terkenal seperti Ladang Ghawar di Arab Saudi dan Ladang Burgan di Kuwait yang memiliki cadangan minyak yang sangat besar. Lokasi ladang minyak dengan cadangan terbukti seringkali berperan penting dalam konflik geopolitik di dunia modern.

ladang gas

Gas alam terbentuk melalui proses geologi yang sama seperti minyak bumi, yang berasal dari perengkahan termal kerogen. Biasanya, minyak dan gas alam ditemukan bersamaan, dengan cadangan kaya minyak yang dikenal sebagai ladang minyak dan cadangan kaya gas alam disebut ladang gas alam. Sedimen organik yang terkubur pada kedalaman 1.000 hingga 6.000 meter menghasilkan minyak, sedangkan kondisi yang lebih dalam dan lebih panas menyebabkan pembentukan gas alam.

Ladang gas alam terbesar adalah ladang South Pars/Asalouyeh, yang dimiliki bersama antara Iran dan Qatar, diikuti oleh ladang Urengoy dan Yamburg di Rusia. Gas alam juga dapat ditemukan di lepas pantai, seperti di Laut Utara dan dekat Pulau Sable. Metode ekstraksi dan transportasi di ladang gas lepas pantai berbeda dengan di darat karena tantangan logistik.

Pada awal abad ke-21, kenaikan harga gas mendorong para pengebor untuk mengeksplorasi ladang-ladang yang sebelumnya dianggap tidak ekonomis. Misalnya, Eksplorasi McMoran mengebor hingga rekor kedalaman lebih dari 32.000 kaki di lokasi Blackbeard di Teluk Meksiko pada tahun 2008. Exxon Mobil juga mengebor hingga kedalaman 30.000 kaki di lokasi yang sama pada tahun 2006, meskipun tidak berhasil, sehingga menyebabkan ditinggalkannya perusahaan tersebut.

Pembentukan

Minyak mentah berasal dari sisa-sisa organisme yang pernah hidup, seperti plankton dan alga, yang mengalami panas dan tekanan selama jutaan tahun untuk diubah menjadi minyak dan gas alam. Proses ini terjadi ketika bahan organik tersebut terkubur di bawah sedimen, terkena suhu tinggi, dan mengalami transformasi menjadi hidrokarbon cair. Pembentukan reservoir minyak atau gas memerlukan kondisi tertentu, antara lain penguburan dalam, tekanan, migrasi hidrokarbon, dan terperangkap oleh batuan kedap air. Faktor lingkungan memainkan peran penting yang menyebabkan beragamnya waduk dalam hal lokasi, kedalaman, bentuk, ukuran, dan umur.

Meskipun proses umumnya tetap konsisten, variasi kondisi lingkungan menghasilkan beragam jenis reservoir. Dalam beberapa tahun terakhir, telah terjadi peningkatan eksplorasi reservoir batuan beku, khususnya pada formasi trachyte dan basalt, yang menawarkan kandungan minyak dan sifat fisik yang berbeda seperti konektivitas rekahan dan porositas batuan.

Geologi Minyak dan Gas

Jebakan dalam geologi perminyakan merujuk pada formasi di mana hidrokarbon terakumulasi karena ketidakmampuan gaya apung untuk mengatasi gaya kapiler dalam media penyegelan. Ada tiga jenis jebakan utama: struktural, stratigrafi, dan hidrodinamika. Jebakan struktural terjadi akibat perubahan struktur bawah permukaan seperti pelipatan dan patahan, sedangkan jebakan stratigrafi terbentuk karena variasi karakteristik batuan reservoir. Jebakan hidrodinamika, yang lebih jarang terjadi, terjadi karena perbedaan tekanan air yang menciptakan kemiringan pada kontak hidrokarbon-air.

Segel, atau batuan penutup, adalah komponen penting dari perangkap, mencegah migrasi hidrokarbon ke atas. Mereka membentuk segel kapiler ketika tekanan melintasi tenggorokan pori-pori melebihi tekanan daya apung hidrokarbon. Ada dua jenis: segel membran, yang bocor ketika perbedaan tekanan melebihi ambang batas, dan segel hidraulik, yang ditemukan di bebatuan dengan tekanan perpindahan tinggi, retak di bawah tekanan kemudian menutup kembali.

Reservoir non-konvensional, tidak seperti reservoir konvensional, tidak memiliki perangkap, dengan minyak dan gas yang terikat erat pada struktur batuan oleh kekuatan kapiler. Ekstraksi membutuhkan metode khusus karena tidak adanya akumulasi yang digerakkan oleh daya apung. Pasir minyak berfungsi sebagai contoh reservoir non-konvensional, yang membutuhkan metode ekstraksi seperti pertambangan daripada pengeboran dan pemompaan konvensional. Meskipun biaya ekstraksi lebih tinggi dan masalah lingkungan, ekstraksi minyak non-konvensional meningkat karena berkurangnya sumber daya konvensional.

Memperkirakan cadangan

Setelah penemuan reservoir, seorang insinyur perminyakan akan berusaha membangun gambaran yang lebih baik tentang akumulasi tersebut. Dalam contoh buku teks sederhana tentang reservoir yang seragam, tahap pertama adalah melakukan survei seismik untuk menentukan ukuran perangkap yang memungkinkan. Sumur penilaian dapat digunakan untuk menentukan lokasi kontak minyak-air dan dengan itu ketinggian pasir pembawa minyak. Sering kali digabungkan dengan data seismik, maka dimungkinkan untuk memperkirakan volume reservoir yang mengandung minyak.

Langkah selanjutnya adalah menggunakan informasi dari sumur-sumur penilaian untuk memperkirakan porositas batuan. Porositas ladang minyak, atau persentase dari total volume yang mengandung cairan dan bukan batuan padat, adalah 20-35% atau kurang. Hal ini dapat memberikan informasi mengenai kapasitas yang sebenarnya. Pengujian laboratorium dapat menentukan karakteristik cairan reservoir, khususnya faktor ekspansi minyak, atau seberapa banyak minyak mengembang ketika dibawa dari tekanan tinggi dan suhu tinggi reservoir ke "tangki penyimpanan" di permukaan.

Dengan informasi tersebut, dimungkinkan untuk memperkirakan berapa banyak barel "tangki stok" minyak yang berada di reservoir. Minyak semacam itu disebut minyak tangki stok pada awalnya. Sebagai hasil dari mempelajari faktor-faktor seperti permeabilitas batuan (seberapa mudah cairan dapat mengalir melalui batuan) dan mekanisme penggerak yang memungkinkan, adalah mungkin untuk memperkirakan faktor pemulihan, atau berapa proporsi minyak di tempat yang dapat diharapkan untuk diproduksi. Faktor pemulihan biasanya 30-35%, memberikan nilai untuk sumber daya yang dapat dipulihkan.

Kesulitannya adalah bahwa reservoir tidak seragam. Mereka memiliki porositas dan permeabilitas yang bervariasi dan mungkin terkotak-kotak, dengan rekahan dan patahan yang memecahnya dan mempersulit aliran fluida. Untuk alasan ini, pemodelan komputer dari reservoir yang layak secara ekonomi sering dilakukan. Ahli geologi, ahli geofisika, dan insinyur reservoir bekerja sama untuk membangun model yang memungkinkan simulasi aliran fluida di reservoir, yang mengarah pada perkiraan sumber daya yang dapat dipulihkan yang lebih baik.

Cadangan hanyalah bagian dari sumber daya yang dapat dipulihkan yang akan dikembangkan melalui proyek-proyek pengembangan yang telah diidentifikasi dan disetujui. Karena evaluasi cadangan memiliki dampak langsung terhadap perusahaan atau nilai aset, maka evaluasi cadangan biasanya mengikuti seperangkat aturan atau pedoman yang ketat.

Produksi

Untuk mendapatkan isi dari reservoir minyak, biasanya perlu dilakukan pengeboran ke dalam kerak bumi, meskipun rembesan minyak permukaan ada di beberapa bagian dunia, seperti La Brea Tar Pits di California dan banyak rembesan di Trinidad. Faktor-faktor yang mempengaruhi jumlah hidrokarbon yang dapat dipulihkan dalam reservoir termasuk distribusi fluida dalam reservoir, volume awal fluida di tempat, tekanan reservoir, sifat fluida dan batuan, geometri reservoir, jenis sumur, jumlah sumur, penempatan sumur, konsep pengembangan, dan filosofi operasi. Produksi modern mencakup metode ekstraksi termal, injeksi gas, dan kimia untuk meningkatkan perolehan minyak.

Disadur dari: en.wikipedia.org

Pertambangan dan Perminyakan

Transisi dan Kegiatan Bahan Bakar Fosil

Dipublikasikan oleh Sirattul Istid'raj pada 14 April 2025

Bahan bakar fosil, seperti batu bara, minyak, dan gas alam, adalah bahan organik yang terbentuk selama jutaan tahun dari organisme yang telah mati. Bahan bakar ini merupakan sumber energi penting untuk pemanasan, transportasi, dan pembangkit listrik. Namun, pembakaran yang ekstensif berkontribusi terhadap degradasi lingkungan, dengan lebih dari 70% emisi gas rumah kaca yang disebabkan oleh manusia berasal dari CO2 yang dilepaskan selama pembakaran. Menyadari urgensi perubahan iklim, ada pergeseran global menuju solusi energi berkelanjutan, yang bertujuan untuk mengurangi ketergantungan pada bahan bakar fosil. Transisi ini menimbulkan tantangan ekonomi, sehingga memerlukan pendekatan yang adil untuk mengatasi dampak sosial. Upaya internasional, seperti tujuan pembangunan berkelanjutan PBB dan Perjanjian Iklim Paris, bertujuan untuk mengarahkan transisi ini menuju alternatif energi yang lebih bersih.

Bahan bakar fosil utama (dari atas ke bawah): gas alam, minyak, dan batu bara.

Asal Mula Konsep Bahan Bakar Fosil

Konsep yang menjelaskan bahwa bahan bakar fosil berasal dari sisa-sisa fosil tumbuhan yang telah mati, pertama kali diajukan oleh Andreas Libavius pada tahun 1597 dan kemudian ditegaskan kembali oleh Mikhail Lomonosov pada pertengahan abad ke-18, menandai pemahaman penting dalam sejarah alam bumi. Istilah "bahan bakar fosil" diciptakan oleh ahli kimia Jerman Caspar Neumann pada tahun 1759, yang berarti sumber daya yang diperoleh dari kedalaman bumi.

Karena ladang minyak hanya terletak di tempat-tempat tertentu di Bumi, hanya beberapa negara yang independen terhadap minyak; negara-negara lain bergantung pada kapasitas produksi minyak negara-negara tersebut.

Fitoplankton dan zooplankton akuatik, yang membusuk dalam kondisi kekurangan oksigen jutaan tahun yang lalu, memulai proses pembentukan minyak bumi dan gas alam melalui dekomposisi anaerobik. Bahan organik ini, bercampur dengan sedimen, mengalami proses transformasi akibat panas dan tekanan yang hebat, sehingga menghasilkan kerogen dan kemudian hidrokarbon cair dan gas.

Meskipun tumbuhan di bumi berkontribusi terhadap pembentukan batu bara dan metana, proses geologi yang berkepanjangan menjadikan bahan bakar fosil sebagai sumber daya yang tidak terbarukan. Meskipun sumber energi tersebut dihasilkan terus-menerus, penipisan cadangan yang diketahui jauh melebihi laju pembentukan cadangan baru, hal ini menunjukkan keterbatasan sumber energi yang tak ternilai harganya.

Pentingnya Bahan Bakar Fosil

Bahan bakar fosil telah memainkan peran penting dalam kemajuan manusia karena kemampuannya yang mudah dibakar untuk menghasilkan panas. Gambut, yang digunakan sebagai bahan bakar rumah tangga sejak zaman kuno, mendahului sejarah yang tercatat. Peradaban awal menggunakan batu bara untuk peleburan bijih logam, sementara hidrokarbon semi-padat dari rembesan minyak berfungsi untuk berbagai tujuan seperti waterproofing dan pembalseman. Abad ke-19 menandai dimulainya eksploitasi minyak bumi secara komersial. Setelah dianggap sebagai limbah, gas alam sekarang dianggap sebagai sumber daya yang berharga, dengan deposito yang juga berfungsi sebagai sumber utama helium.

Pendapatan bersih industri minyak dan gas global mencapai rekor US$4 triliun pada tahun 2022.

Pentingnya minyak mentah berat, pasir minyak, dan serpih minyak meningkat pada awal tahun 2000-an, meskipun tren disinvestasi muncul karena jejak karbon yang tinggi. Bahan bakar fosil mendukung Revolusi Industri melalui mesin uap dan memfasilitasi kemajuan transportasi, termasuk mobil, truk, kereta api, dan pesawat terbang. Bahan bakar fosil juga berfungsi sebagai sumber penting pembangkit listrik dan bahan baku untuk industri petrokimia. Selain itu, bahan bakar fosil juga berperan penting dalam kemajuan pertanian, menyediakan energi untuk pupuk, pestisida, dan irigasi, sehingga mendukung produksi pangan global dan pertumbuhan populasi.

Dampak Lingkungan

Penggunaan bahan bakar fosil membawa dampak lingkungan yang beragam, melampaui pengguna langsung dan memengaruhi ekosistem secara global. Setiap jenis bahan bakar berkontribusi pada perubahan iklim dengan melepaskan CO2 saat terbakar, dan batu bara khususnya berdampak buruk karena menghasilkan emisi partikel, kabut asap, dan hujan asam tambahan. Perubahan iklim memperburuk degradasi ekosistem, mengancam kepunahan spesies, dan menimbulkan tantangan dalam produksi pangan, yang pada akhirnya mengancam kesehatan manusia. Selain itu, pembakaran menghasilkan asam sulfat dan nitrat, yang menyebabkan hujan asam yang merusak struktur alami dan buatan.

Proyek Karbon Global menunjukkan bagaimana penambahan CO2 sejak tahun 1880 disebabkan oleh berbagai sumber yang terus meningkat.

Bahan bakar fosil juga mengandung unsur radioaktif seperti uranium dan torium, yang dilepaskan ke atmosfer saat terbakar, menimbulkan risiko lingkungan dan kesehatan. Pembakaran batu bara menghasilkan abu dasar dan abu terbang yang signifikan, yang lebih lanjut memperburuk polusi lingkungan. Selain itu, ekstraksi, pengolahan, dan transportasi bahan bakar fosil berdampak pada lingkungan, termasuk degradasi habitat akibat praktik penambangan dan polusi dari kilang minyak. Upaya untuk mengurangi dampak ini melibatkan promosi sumber energi terbarukan dan penerapan regulasi lingkungan. Meskipun ada upaya tersebut, investasi pemerintah dalam produksi bahan bakar fosil terus memperparah kekhawatiran lingkungan, sehingga mendesak untuk segera beralih ke alternatif energi yang berkelanjutan.

Dampak Penyakit dan kematian

Pencemaran lingkungan dari bahan bakar fosil berdampak pada manusia karena materi partikulat dan polusi udara lainnya dari pembakaran bahan bakar fosil menyebabkan penyakit dan kematian ketika terhirup. Dampak kesehatan ini termasuk kematian dini, penyakit pernapasan akut, asma yang memburuk, bronkitis kronis, dan penurunan fungsi paru-paru.

Mereka yang miskin, kurang gizi, sangat muda, sangat tua, dan orang-orang yang memiliki penyakit pernapasan yang sudah ada sebelumnya dan masalah kesehatan lainnya lebih berisiko. Kematian global akibat polusi udara dari bahan bakar fosil diperkirakan mencapai lebih dari 8 juta orang (2018, hampir 1 dari 5 kematian di seluruh dunia), 10,2 juta (2019), dan 5,13 juta kematian akibat polusi udara ambien karena penggunaan bahan bakar fosil (2023).

Pentingnya Penghapusan Bahan Bakar Fosil dan Divestasi

Pengurangan penggunaan dan produksi bahan bakar fosil secara bertahap hingga nol, dikenal sebagai penghapusan bahan bakar fosil. Tujuannya untuk mengurangi kematian dan penyakit akibat polusi udara, membatasi perubahan iklim, serta meningkatkan kemandirian energi. Langkah ini merupakan bagian dari transisi energi terbarukan yang sedang berlangsung, meski terhambat oleh subsidi bahan bakar fosil.

Transisi yang adil adalah kerangka kerja yang dikembangkan oleh gerakan serikat pekerja. Mencakup berbagai intervensi sosial untuk melindungi hak dan mata pencaharian pekerja ketika perekonomian beralih ke produksi yang lebih berkelanjutan. Di Eropa, pendukung transisi yang adil ingin menyatukan keadilan sosial dan iklim, misalnya untuk pekerja batu bara di wilayah yang bergantung pada batu bara namun kekurangan peluang kerja di luar sektor ini.

Divestasi atau pelepasan investasi dari bahan bakar fosil dan pengalihan ke solusi perubahan iklim, adalah upaya untuk mengurangi perubahan iklim dengan mengekang tekanan sosial, politik, dan ekonomi. Tujuannya agar institusi melepaskan aset termasuk saham, obligasi, dan instrumen keuangan lain yang terhubung dengan perusahaan ekstraksi bahan bakar fosil.

Kampanye divestasi bahan bakar fosil muncul di kampus perguruan tinggi Amerika Serikat pada 2011, dengan mahasiswa mendesak administrasi mengalihkan investasi dana abadi dari industri bahan bakar fosil ke energi bersih dan komunitas yang paling terdampak perubahan iklim. Pada 2012, Unity College di Maine menjadi institusi pendidikan tinggi pertama yang melakukan divestasi dana abadi dari bahan bakar fosil.

Menjelang 2015, divestasi bahan bakar fosil dilaporkan sebagai gerakan divestasi yang berkembang tercepat dalam sejarah. Per Juli 2023, lebih dari 1.593 institusi dengan total aset lebih dari $40,5 triliun di seluruh dunia telah memulai atau berkomitmen untuk melakukan divestasi dalam bentuk tertentu dari bahan bakar fosil.

Sektor Industri

Pada tahun 2019, Saudi Aramco menjadi berita utama dengan menjadi perusahaan publik paling berharga di dunia, mencapai valuasi $ 2 triliun yang mengejutkan hanya satu hari setelah IPO, menandai tonggak sejarah yang signifikan dalam industri bahan bakar fosil. Namun, dampak ekonomi dari bahan bakar fosil lebih dari sekadar kemenangan perusahaan. Polusi udara yang berasal dari penggunaan bahan bakar fosil memiliki biaya yang sangat besar, diperkirakan mencapai $ 2,9 triliun pada tahun 2018, setara dengan 3,3% dari PDB global. Subsidi bahan bakar fosil semakin memperumit lanskap keuangan, dengan pemerintah memberikan keringanan pajak dan insentif yang mendorong produksi dan konsumsi.

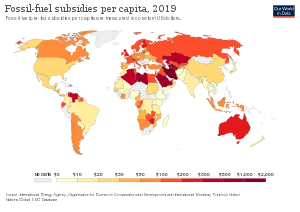

Subsidi bahan bakar fosil per kapita, 2019. Subsidi bahan bakar fosil per kapita sebelum pajak diukur dalam dolar AS yang konstan.

Meskipun subsidi ini bertujuan untuk meningkatkan ketahanan energi dan mengurangi kesenjangan ekonomi, subsidi ini sering kali menguntungkan segmen populasi yang lebih kaya dan memperburuk degradasi lingkungan. Meskipun ada janji untuk menghapus subsidi yang tidak efisien, subsidi tersebut tetap ada karena permintaan pemilih dan kekhawatiran akan keamanan energi. Lobi bahan bakar fosil, yang terdiri dari perusahaan-perusahaan besar dan perwakilan industri, memiliki pengaruh yang signifikan terhadap kebijakan pemerintah, dan sering kali menghalangi perlindungan lingkungan dan inisiatif iklim untuk melindungi kepentingan mereka.

Kehadiran dan kegiatan mereka tersebar di berbagai negara, dengan pengaruh penting di negara-negara ekonomi demokratis seperti Kanada, Australia, Amerika Serikat, dan Eropa. Para pelobi ini mengeksploitasi krisis internasional untuk mendorong deregulasi dan mempromosikan pengembangan bahan bakar fosil, melanggengkan dominasi industri ini meskipun ada masalah lingkungan dan sosial yang meningkat.

Disadur dari: en.wikipedia.org

Pertambangan dan Perminyakan

Butana: Senyawa Alkana dengan Rumus C4H10

Dipublikasikan oleh Sirattul Istid'raj pada 27 Maret 2025

Butana, juga dikenal sebagai n-butana, adalah alkana dengan rumus kimia C4H10. Butana adalah gas yang sangat mudah terbakar dan tidak berwarna yang mudah mencair dan menguap pada suhu dan tekanan kamar. Nama "butana" berasal dari "asam butirat," yang pada gilirannya berasal dari kata Yunani untuk mentega. Ditemukan dalam minyak mentah pada tahun 1864 oleh Edmund Ralds, sifat-sifatnya pertama kali dijelaskan olehnya. Walter O. Snelling mengkomersialkan butana pada awal tahun 1910-an. Butana diklasifikasikan sebagai salah satu gas minyak bumi cair (gas LP), bersama dengan propana, propilena, dan lainnya. Butana terbakar lebih bersih daripada bensin dan batu bara.

Sejarah singkat

Sintesis awal butana terjadi secara tidak sengaja pada tahun 1849 oleh ahli kimia Inggris Edward Frankland dari etil iodida dan seng, meskipun ia salah mengidentifikasi zat yang dihasilkan. Berbagai nama digunakan untuk butana pada tahun 1860-an, termasuk "hidrida butil", "butil hidrida", "hidrida tetril", "tetril hidrida", "dietil", "etil etilida", dan lain-lain. Pada tahun 1866, Wilhelm von Hofmann mengusulkan istilah "quartana" dalam nomenklatur sistematisnya, dan nama modern diadopsi dalam bahasa Inggris dari bahasa Jerman sekitar tahun 1874.

Butana memiliki penggunaan praktis yang terbatas hingga tahun 1910-an ketika W. Snelling menyadari potensinya sebagai komponen dalam bensin. Dia menemukan bahwa ketika didinginkan, baik butana maupun propana dapat disimpan dalam kondisi cair yang dikurangi volumenya dalam wadah bertekanan.

Kepadatan Senyawa

Kepadatan butana bervariasi secara signifikan berdasarkan kondisi suhu dan tekanan di reservoir. Misalnya, pada tekanan hingga 2MPa dan suhu 27±0,2 °C, massa jenis butana cair kira-kira 571,8±1 kg/m3. Namun, pada kondisi tekanan yang sama tetapi pada suhu -13±0,2 °C, densitas butana cair meningkat menjadi sekitar 625,5±0,7 kg/m3.

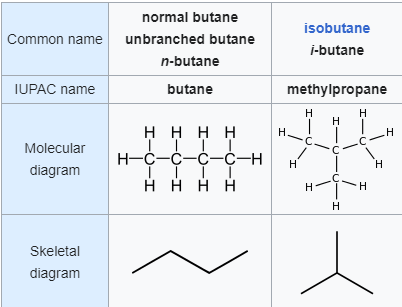

Isomer

Rotasi terhadap ikatan C−C pusat menghasilkan dua konformasi berbeda (trans dan gauche) untuk n-butana

Reaksi Senyawa

Ketika butana terbakar dengan adanya oksigen yang melimpah, butana akan membentuk karbon dioksida dan uap air. Namun, jika oksigen terbatas, butana dapat menghasilkan karbon (jelaga) atau karbon monoksida. Butana lebih berat daripada udara. Dalam kondisi dengan oksigen yang cukup:

2 molekul butana (C4H10) bereaksi dengan 13 molekul oksigen (O2) menghasilkan 8 molekul karbon dioksida (CO2) dan 10 molekul air (H2O).

Dalam situasi dengan oksigen terbatas:

2 molekul butana (C4H10) bereaksi dengan 9 molekul oksigen (O2) untuk menghasilkan 8 molekul karbon monoksida (CO) dan 10 molekul air (H2O). Berdasarkan beratnya, butana mengandung sekitar 49,5 MJ/kg atau 29,7 megajoule per liter dalam bentuk cair. Suhu nyala api adiabatik maksimumnya dengan udara adalah 2.243 K.

n-Butana berfungsi sebagai bahan baku untuk proses katalitik DuPont untuk memproduksi maleic anhydride. Selain itu, seperti semua hidrokarbon, ia mengalami klorinasi radikal bebas, menghasilkan 1-kloro dan 2-klorobutana, bersama dengan turunan terklorinasi lainnya. Tingkat klorinasi yang bervariasi disebabkan oleh energi disosiasi ikatan yang berbeda dari ikatan C-H yang terlibat.

Penggunaan

Butana normal dapat digunakan untuk pencampuran bensin, sebagai bahan bakar gas, pelarut ekstraksi wewangian, baik secara terpisah maupun dalam campuran dengan propana, dan sebagai bahan baku pembuatan etilena dan butadiena, bahan utama karet sintetis. Isobutana terutama digunakan oleh kilang untuk meningkatkan (meningkatkan) angka oktan bensin motor.

Untuk pencampuran bensin, n-butana adalah komponen utama yang digunakan untuk memanipulasi tekanan uap Reid (RVP). Karena bahan bakar musim dingin membutuhkan tekanan uap yang jauh lebih tinggi agar mesin dapat dihidupkan, kilang menaikkan RVP dengan mencampurkan lebih banyak butana ke dalam bahan bakar. n-Butana memiliki angka oktan penelitian yang relatif tinggi (RON) dan angka oktan motorik (MON), yaitu masing-masing 93 dan 92.

Ketika dicampur dengan propana dan hidrokarbon lainnya, campuran tersebut dapat disebut secara komersial sebagai gas minyak cair (LPG). Butana digunakan sebagai komponen bensin, sebagai bahan baku untuk produksi petrokimia dasar dalam perengkahan uap, sebagai bahan bakar untuk pemantik rokok dan sebagai propelan dalam semprotan aerosol seperti deodoran. Bentuk murni butana, terutama isobutana, digunakan sebagai refrigeran dan sebagian besar telah menggantikan halometana perusak lapisan ozon di lemari es, freezer, dan sistem pendingin udara.

Tekanan operasi untuk butana lebih rendah daripada halometana seperti Freon-12 (R-12), sehingga sistem R-12 seperti yang ada di sistem pendingin udara otomotif, ketika diubah menjadi butana murni, akan berfungsi dengan buruk. Sebagai gantinya, campuran isobutana dan propana digunakan untuk memberikan kinerja sistem pendingin yang sebanding dengan penggunaan R-12.

Butana juga digunakan sebagai bahan bakar korek api atau obor butana dan dijual dalam kemasan sebagai bahan bakar untuk memasak, barbekyu, dan kompor berkemah. Pada abad ke-20, perusahaan Braun dari Jerman membuat produk alat penata rambut tanpa kabel yang menggunakan butana sebagai sumber panas untuk menghasilkan uap. Sebagai bahan bakar, butana sering dicampur dengan sejumlah kecil merkaptan untuk memberikan gas yang tidak terbakar dengan bau yang mudah terdeteksi oleh hidung manusia.

Dengan cara ini, kebocoran butana dapat dengan mudah diidentifikasi. Meskipun hidrogen sulfida dan merkaptan bersifat toksik, namun keduanya hadir dalam kadar yang sangat rendah sehingga bahaya mati lemas dan kebakaran oleh butana menjadi perhatian jauh sebelum toksisitas. Sebagian besar butana yang tersedia secara komersial juga mengandung minyak kontaminan, yang dapat dihilangkan dengan penyaringan dan jika tidak, akan meninggalkan endapan pada titik penyalaan dan pada akhirnya dapat menghalangi aliran gas yang seragam. Butana yang digunakan sebagai pelarut untuk ekstraksi wewangian tidak mengandung kontaminan ini dan gas butana dapat menyebabkan ledakan gas di area yang berventilasi buruk jika kebocoran tidak diketahui dan dinyalakan oleh percikan atau nyala api.

Efek dan masalah kesehatan

Menghirup butana dapat menyebabkan euforia, mengantuk, pingsan, sesak napas, aritmia jantung, fluktuasi tekanan darah, dan kehilangan ingatan sementara, jika disalahgunakan secara langsung dari wadah yang bertekanan tinggi, dan dapat menyebabkan kematian akibat sesak napas dan fibrilasi ventrikel. Butana masuk ke dalam suplai darah dan dalam hitungan detik menyebabkan keracunan.

Butana adalah zat mudah menguap yang paling sering disalahgunakan di Inggris, dan merupakan penyebab 52% kematian yang terkait dengan pelarut pada tahun 2000. Dengan menyemprotkan butana langsung ke tenggorokan, semburan cairan dapat mendingin dengan cepat hingga -20 ° C (-4 ° F) melalui ekspansi, menyebabkan kejang tenggorokan yang berkepanjangan. Sindrom "Kematian mendadak", yang pertama kali dideskripsikan oleh Bass pada tahun 1970, merupakan penyebab tunggal kematian terkait pelarut yang paling umum, yang mengakibatkan 55% kasus fatal yang diketahui.

Disadur dari: en.wikipedia.org

Pertambangan dan Perminyakan

Mengungkap Teknis di Balik Penggunaan Gas Alam Cair (LNG)

Dipublikasikan oleh Sirattul Istid'raj pada 27 Maret 2025

Gas alam cair (LNG) adalah metana yang telah didinginkan menjadi cair untuk penyimpanan dan pengangkutan yang lebih aman, dengan volume yang jauh lebih kecil dibandingkan bentuk gasnya. Bahan ini tidak berbau, tidak berwarna, tidak beracun, dan tidak korosif, namun menimbulkan bahaya seperti mudah terbakar, beku, dan asfiksia. Proses pencairan melibatkan penghilangan kotoran seperti debu, gas asam, dan hidrokarbon berat untuk mencegah masalah hilir. LNG dikondensasi pada suhu sekitar −162 °C dan diangkut pada tekanan sedikit di atas tingkat atmosfer.

Gas alam yang diekstraksi dari endapan bawah tanah mengandung metana bersama dengan hidrokarbon lain seperti etana, propana, dan butana, serta gas seperti CO2. Komponen-komponen ini memiliki titik didih dan nilai kalor yang berbeda-beda, sehingga memungkinkan jalur komersialisasi dan penggunaan yang berbeda. Unsur asam dan kotoran harus dihilangkan untuk menghindari kerusakan peralatan. Gas dipisahkan menjadi fraksi minyak bumi cair (butana dan propana) dan fraksi yang lebih ringan (metana dan etana) sebelum dicairkan untuk dikirim.

Di masa lalu, gas alam dianggap tidak penting secara ekonomi di wilayah yang tidak memiliki jaringan pipa gas atau berlokasi di lepas pantai, sehingga menyebabkan pembakaran gas berlebih. Namun, kemajuan dalam proses produksi, penyimpanan kriogenik, dan transportasi telah memungkinkan komersialisasi gas alam secara global, bersaing dengan bahan bakar lainnya. Penyimpanan kriogenik skala besar memungkinkan cadangan gas jangka panjang, memberikan keandalan dan fleksibilitas dalam menangani permintaan puncak melalui proses regasifikasi.

Kandungan energi spesifik dan kepadatan energi

Nilai kalor gas alam cair (LNG) bervariasi tergantung pada sumber gas dan proses pencairan, biasanya berkisar antara ±10 hingga 15 persen. Nilai kalor yang lebih tinggi (HHV) rata-rata sekitar 50 MJ/kg atau 21.500 BTU/lb, sedangkan nilai kalor yang lebih rendah (LHV) sekitar 45 MJ/kg atau 19.350 BTU/lb.

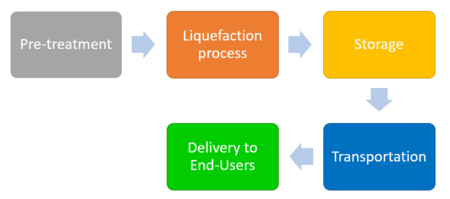

Proses LNG yang khas.

Untuk membandingkan bahan bakar yang berbeda, nilai kalor dapat dinyatakan per volume, yang dikenal sebagai kepadatan energi dalam MJ/liter. Kepadatan LNG berkisar antara 0,41 hingga 0,5 kg/liter, menghasilkan nilai kepadatan energi sekitar 22,5 MJ/liter (HHV) atau 20,3 MJ/liter (LHV) berdasarkan kepadatan rata-rata 0,45 kg/liter.

Kepadatan energi volumetrik LNG sekitar 2,4 kali lipat dari gas alam terkompresi (CNG), sehingga lebih hemat biaya untuk transportasi melalui kapal. Meskipun kepadatan energi LNG mirip dengan propana dan etanol, namun hanya sekitar 60 persen dari diesel dan 70 persen dari bensin.

Siklus hidup Gas Alam

Proses pencairan gas alam dimulai dengan pengolahan awal bahan baku untuk menghilangkan pengotor seperti H2S, CO2, H2O, merkuri, dan hidrokarbon yang lebih berat. Gas tersebut kemudian didinginkan hingga suhu berkisar antara -145°C hingga -163°C di unit pencairan. Proses pendinginan ini biasanya melibatkan sirkulasi gas melalui kumparan tabung aluminium dan memaparkannya ke zat pendingin terkompresi, menyebabkan gas menjadi dingin saat zat pendingin menguap. Gas alam cair (LNG) disimpan dalam tangki berinsulasi berdinding ganda khusus pada tekanan atmosfer untuk transportasi.

Siklus hidup LNG.

Pengangkutan LNG dalam negeri biasanya dilakukan melalui truk/trailer kriogenik, sedangkan pengangkutan antarbenua difasilitasi oleh kapal tanker khusus. Tangki pengangkut LNG terdiri dari kompartemen baja atau aluminium internal dan kompartemen karbon atau baja eksternal yang dipisahkan oleh sistem vakum untuk meminimalkan perpindahan panas. Pada saat kedatangan, LNG disimpan dalam tangki penyimpanan berisolasi vakum atau beralas datar. Ketika diperlukan untuk distribusi, LNG mengalami regasifikasi dalam alat penguap, mengubahnya kembali menjadi gas. Gas tersebut kemudian dialirkan ke sistem distribusi pipa untuk disalurkan ke pengguna akhir.

Produksi

Gas alam yang dimasukkan ke dalam kilang LNG akan diolah untuk menghilangkan air, hidrogen sulfida, karbon dioksida, benzena, dan komponen lain yang akan membeku pada suhu rendah yang diperlukan untuk penyimpanan atau merusak fasilitas pencairan. LNG biasanya mengandung lebih dari 90% metana. LNG juga mengandung sejumlah kecil etana, propana, butana, beberapa alkana yang lebih berat, dan nitrogen. Proses pemurnian dapat dirancang untuk menghasilkan hampir 100% metana. Salah satu risiko LNG adalah ledakan transisi fase cepat (RPT), yang terjadi ketika LNG dingin bersentuhan dengan air.

Infrastruktur terpenting yang dibutuhkan untuk produksi dan transportasi LNG adalah kilang LNG yang terdiri dari satu atau lebih kereta LNG, yang masing-masing merupakan unit independen untuk pencairan dan pemurnian gas. Kilang LNG terdiri dari area kompresi, area kondensor propana, dan area metana dan etana.

Kilang LNG terbesar yang beroperasi berada di Qatar, dengan total kapasitas produksi 7,8 juta ton per tahun (MTPA). LNG dimuat ke kapal dan dikirim ke terminal regasifikasi, di mana LNG dibiarkan mengembang dan diubah menjadi gas. Terminal regasifikasi biasanya terhubung ke penyimpanan dan jaringan distribusi pipa untuk mendistribusikan gas alam ke perusahaan distribusi lokal (LDC) atau pembangkit listrik independen (IPP).

Sejarah singkat

Percobaan perintis pada sifat gas dimulai pada awal abad ke-17, dengan Robert Boyle menetapkan hubungan terbalik antara tekanan dan volume gas, sementara Guillaume Amontons menyelidiki pengaruh suhu terhadap gas. Selama dua abad berikutnya, penelitian tentang gas terus berlanjut, yang menghasilkan penemuan-penemuan signifikan, termasuk penemuan Cagniard de la Tour tentang ambang batas suhu untuk pencairan gas. Pada pertengahan hingga akhir abad ke-19, ilmuwan seperti Michael Faraday, James Joule, dan William Thomson bekerja pada pencairan gas, dengan Karol Olszewski mencapai pencairan metana pada tahun 1886 dan helium pada tahun 1908.

Pencairan gas alam skala besar pertama di AS terjadi pada tahun 1918 untuk ekstraksi helium selama Perang Dunia I, dan LNG segera digasifikasi ulang untuk digunakan. Paten utama terkait pencairan gas alam dikeluarkan pada tahun 1915 dan pertengahan tahun 1930-an, termasuk desain Godfrey Cabot untuk menyimpan gas cair dan proses Lee Twomey untuk pencairan gas alam skala besar, yang bertujuan untuk mengatur kebutuhan energi puncak selama cuaca dingin. Penyimpanan gas alam dalam bentuk cair, sehingga mengurangi volumenya secara signifikan, menjadi praktis karena memerlukan suhu dingin yang ekstrem sekitar −260 °F (−162 °C).

Dua metode utama untuk pencairan gas alam skala besar adalah proses kaskade, yang melibatkan beberapa siklus pendinginan, dan proses Linde, terkadang menggunakan variasi yang disebut proses Claude. Proses Linde, berdasarkan efek Joule-Thomson, mendinginkan gas secara regeneratif melalui ekspansi hingga terjadi pencairan. Paten Twomey terutama menggunakan proses kaskade untuk pencairan.

Penggunaan

Penggunaan utama LNG adalah untuk menyederhanakan pengangkutan gas alam dari sumbernya ke tempat tujuan. Dalam skala besar, hal ini dilakukan ketika sumber dan tujuan berada di seberang lautan satu sama lain. LNG juga dapat digunakan ketika kapasitas pipa yang memadai tidak tersedia. Untuk penggunaan transportasi skala besar, LNG biasanya dimampatkan kembali di ujung penerima dan didorong ke dalam infrastruktur pipa gas alam lokal.

LNG juga dapat digunakan untuk memenuhi permintaan puncak ketika infrastruktur pipa normal dapat memenuhi sebagian besar kebutuhan permintaan, tetapi tidak memenuhi kebutuhan puncak. Pembangkit ini biasanya disebut LNG Peak Shaving Plants karena tujuannya adalah untuk mencukur sebagian dari permintaan puncak dari apa yang dibutuhkan dari pipa pasokan.

LNG dapat digunakan untuk bahan bakar mesin pembakaran internal. LNG sedang dalam tahap awal untuk menjadi bahan bakar utama untuk kebutuhan transportasi. LNG sedang dievaluasi dan diuji untuk aplikasi truk over-the-road, off-road, kelautan, dan kereta api. Ada masalah yang diketahui dengan tangki bahan bakar dan pengiriman gas ke mesin, tetapi terlepas dari kekhawatiran ini, perpindahan ke LNG sebagai bahan bakar transportasi telah dimulai.

LNG bersaing secara langsung dengan gas alam terkompresi sebagai bahan bakar untuk kendaraan gas alam karena mesinnya identik. Mungkin ada aplikasi di mana truk, bus, kereta api, dan kapal LNG dapat menjadi hemat biaya untuk mendistribusikan energi LNG secara teratur bersama dengan angkutan umum dan/atau penumpang ke komunitas yang lebih kecil dan terpencil tanpa sumber gas lokal atau akses ke jaringan pipa.

Disadur dari: en.wikipedia.org/wiki

Pertambangan dan Perminyakan

Memahami Esensi Gas Minyak Bumi Cair: Pengertian dan Penggunaannya dalam Industri Energi

Dipublikasikan oleh Sirattul Istid'raj pada 27 Maret 2025

Liquefied Petroleum Gas (LPG), juga dikenal sebagai gas minyak bumi cair, terdiri dari campuran gas hidrokarbon yang mudah terbakar seperti propana, n-butana, dan isobutana, dengan kemungkinan adanya jejak propilena, butilena, dan isobutena. LPG berfungsi sebagai bahan bakar serbaguna untuk pemanas, memasak, dan kendaraan, dan semakin banyak digunakan sebagai propelan aerosol dan pendingin untuk mengurangi kerusakan lapisan ozon. Variasi LPG meliputi komposisi dominan propana, dominan butana, dan campuran, dengan penyesuaian musiman berdasarkan preferensi suhu.

Produksi LPG melibatkan penyulingan minyak bumi atau gas alam, yang dimulai sejak tahun 1910. LPG menyumbang sekitar 3% dari konsumsi energi global, terbakar secara bersih dengan emisi sulfur yang minimal. Nilai kalori LPG sekitar 46,1 MJ/kg, dan meskipun kepadatan energinya per unit volume lebih rendah daripada bensin atau bahan bakar minyak, LPG tetap merupakan pembawa energi yang berharga. Selain itu, LPG menjanjikan sebagai bahan baku untuk sintesis kimia dalam industri seperti produksi olefin. Disimpan dalam bejana baja bertekanan, tekanan dan kepadatan uap LPG bervariasi dengan komposisi, suhu, dan tekanan, sehingga menimbulkan bahaya ledakan dan sesak napas jika salah penanganan.

Penggunaan

LPG, atau gas petroleum cair, digunakan luas di berbagai sektor termasuk pertanian, rekreasi, perhotelan, industri, konstruksi, pelayaran, dan perikanan karena efisiensinya. Ini merupakan bahan bakar yang hemat biaya untuk memasak, pemanasan ruangan, pemanasan air, dan menyediakan energi bagi rumah-rumah di luar jaringan listrik. Di India, LPG digunakan luas untuk memasak di rumah tangga dan disubsidi oleh pemerintah. Selain itu, LPG juga digunakan untuk pemanasan di daerah pedesaan di Eropa dan negara-negara lain yang tidak memiliki akses langsung ke gas alam.

LPG juga digunakan dalam pembangkitan listrik melalui teknologi kombinasi panas dan listrik. Selain itu, LPG digunakan sebagai bahan bakar kendaraan dalam mesin pembakaran internal. Pemerintah sering memberikan pajak lebih rendah untuk LPG. LPG juga dapat diubah menjadi alkilat untuk campuran bensin premium, dan berfungsi sebagai pendingin di kulkas absorpsi gas. Selain itu, LPG digunakan sebagai propelan dalam semprotan aerosol. Keseluruhan, LPG memiliki berbagai aplikasi yang berharga di berbagai industri.

Perbandingan dengan gas alam

LPG, yang sebagian besar terdiri dari propana dan butana, berbeda dengan gas alam, yang sebagian besar terdiri dari metana dan etana. Meskipun LPG memiliki nilai kalor yang lebih tinggi dibandingkan gas alam ketika diuapkan pada tekanan atmosfer, keduanya tidak dapat saling menggantikan secara langsung. Namun, untuk mencapai karakteristik pembakaran yang serupa, LPG dapat dicampur dengan udara untuk menghasilkan gas alam sintetis (SNG), biasanya dengan rasio pencampuran sekitar 60/40 LPG terhadap udara. Kompatibilitas campuran gas yang berbeda ditentukan dengan menghitung indeks Wobbe, dengan gas yang memiliki indeks yang sama dianggap dapat dipertukarkan.

SNG yang berasal dari LPG digunakan dalam sistem cadangan untuk berbagai fasilitas publik, industri, dan militer, dan utilitas sering kali menggunakan pabrik pencukur puncak LPG selama periode permintaan tinggi untuk menambah pasokan gas alam. Selain itu, instalasi LPG-SNG diterapkan pada saat peluncuran sistem gas awal, terutama di pasar berkembang seperti India dan Tiongkok, di mana mereka membantu membangun basis pelanggan sebelum terhubung ke jaringan gas alam yang ada.

Dalam perencanaan perkotaan, menggabungkan SNG berbasis LPG atau sistem gas alam lokal dengan jaringan penyimpanan dan perpipaan dapat secara efektif melayani kelompok konsumen domestik, menghilangkan kebutuhan transportasi tabung LPG jarak jauh, yang menimbulkan tantangan lalu lintas dan keselamatan di perkotaan. Jaringan gas alam lokal serupa telah berhasil diterapkan di Jepang, dengan potensi memperluas konektivitas ke wilayah pedesaan dan perkotaan.

Penggunaan

LPG memiliki berbagai macam kegunaan di berbagai pasar yang berbeda sebagai wadah bahan bakar yang efisien di sektor pertanian, rekreasi, perhotelan, industri, konstruksi, pelayaran, dan perikanan. LPG dapat digunakan sebagai bahan bakar untuk memasak, pemanas ruangan, dan pemanas air, serta merupakan cara yang hemat biaya dan efisien untuk menghangatkan rumah di luar jaringan listrik.

- Memasak

LPG digunakan untuk memasak di banyak negara karena alasan ekonomi, kenyamanan atau karena merupakan sumber bahan bakar yang lebih disukai. Di India, hampir 8,9 juta ton LPG dikonsumsi dalam enam bulan antara bulan April dan September 2016 di sektor domestik, terutama untuk memasak. Jumlah sambungan rumah tangga adalah 215 juta (yaitu, satu sambungan untuk setiap enam orang) dengan sirkulasi lebih dari 350 juta tabung LPG.71 Sebagian besar kebutuhan LPG diimpor. Pasokan gas kota melalui pipa di India belum dikembangkan dalam skala besar. LPG disubsidi oleh pemerintah India untuk pengguna domestik. Kenaikan harga LPG telah menjadi masalah yang sensitif secara politis di India karena berpotensi mempengaruhi pola pemilihan kelas menengah.

LPG pernah menjadi bahan bakar memasak standar di Hong Kong; namun, perluasan gas kota yang terus berlanjut ke gedung-gedung yang lebih baru telah mengurangi penggunaan LPG menjadi kurang dari 24% dari unit perumahan. Namun, selain kompor listrik, induksi, atau inframerah, kompor berbahan bakar LPG adalah satu-satunya jenis yang tersedia di sebagian besar desa pinggiran kota dan banyak perumahan umum.

LPG merupakan bahan bakar memasak yang paling umum digunakan di daerah perkotaan di Brasil, digunakan di hampir semua rumah tangga, kecuali di kota Rio de Janeiro dan São Paulo, yang memiliki infrastruktur pipa gas alam. Sejak tahun 2001, keluarga miskin menerima hibah dari pemerintah ("Vale Gás") yang digunakan secara eksklusif untuk membeli LPG. Sejak tahun 2003, hibah ini merupakan bagian dari program kesejahteraan sosial utama pemerintah ("Bolsa Família").

Selain itu, sejak tahun 2005, perusahaan minyak nasional Petrobras membedakan antara LPG yang diperuntukkan untuk memasak dan LPG yang diperuntukkan untuk penggunaan lain, dan menetapkan harga yang lebih rendah untuk LPG yang diperuntukkan untuk memasak. Hal ini merupakan hasil dari arahan dari pemerintah federal Brasil, tetapi penghentiannya saat ini masih diperdebatkan.[72] LPG umumnya digunakan di Amerika Utara untuk memasak dan memanggang di luar ruangan.

- Pemanasan Pedesaan

Tabung LPG di India

Tangki gas minyak cair di pertanian pedesaan

Terutama di Eropa dan wilayah pedesaan di banyak negara, LPG dapat menjadi alternatif pengganti pemanas listrik, minyak pemanas, atau minyak tanah. LPG paling sering digunakan di wilayah yang tidak memiliki akses langsung terhadap gas alam melalui pipa. Di Inggris, sekitar 200.000 rumah tangga menggunakan LPG untuk pemanas.

LPG dapat digunakan sebagai sumber listrik untuk teknologi gabungan panas dan listrik (CHP). CHP adalah proses menghasilkan tenaga listrik dan panas yang berguna dari satu sumber bahan bakar. Teknologi ini memungkinkan LPG digunakan tidak hanya sebagai bahan bakar pemanas dan memasak, namun juga untuk pembangkit listrik terdesentralisasi.

Pembotolan LPG di Kepulauan Marshall untuk penyimpanan

LPG dapat disimpan dengan berbagai cara. LPG, seperti halnya bahan bakar fosil lainnya, dapat dikombinasikan dengan sumber energi terbarukan untuk memberikan keandalan yang lebih baik sekaligus tetap mencapai pengurangan emisi CO2. Namun, berbeda dengan sumber energi terbarukan angin dan matahari, LPG dapat digunakan sebagai sumber energi mandiri tanpa mengeluarkan biaya besar untuk penyimpanan energi listrik.

Di banyak negara, sumber energi terbarukan seperti tenaga surya dan angin masih memerlukan konstruksi, instalasi, dan pemeliharaan sumber daya listrik dengan beban dasar yang dapat diandalkan seperti pembangkit berbahan bakar LPG untuk menyediakan tenaga listrik sepanjang tahun. Pembangkit listrik tenaga angin/matahari yang 100% dimungkinkan, namun perlu diingat bahwa biaya tambahan kapasitas pembangkitan yang diperlukan untuk mengisi daya baterai ditambah biaya penyimpanan listrik baterai menjadikan opsi ini layak secara ekonomi hanya dalam sebagian kecil situasi.

- Bahan bakar motor

Konektor pengisian LPG pada Skoda 120

Simbol berlian hijau berbatas putih yang digunakan pada kendaraan bertenaga LPG di Tiongkok

Ketika LPG digunakan untuk bahan bakar mesin pembakaran internal, LPG sering disebut sebagai autogas atau propana otomatis. Di beberapa negara, LPG telah digunakan sejak tahun 1940-an sebagai alternatif bensin untuk mesin pengapian busi. Di beberapa negara, ada zat aditif dalam cairan yang memperpanjang usia mesin dan rasio butana terhadap propana dijaga agar tetap tepat dalam bahan bakar LPG. Dua penelitian terbaru telah meneliti campuran bahan bakar LPG-bahan bakar minyak dan menemukan bahwa emisi asap dan konsumsi bahan bakar berkurang tetapi emisi hidrokarbon meningkat.

Penelitian tersebut terbagi pada emisi CO, dengan salah satu penelitian menemukan peningkatan yang signifikan, dan penelitian lainnya menemukan sedikit peningkatan pada beban mesin rendah tetapi penurunan yang cukup besar pada beban mesin yang tinggi. Keuntungannya adalah bahwa LPG tidak beracun, tidak korosif dan bebas dari tetraetil timah hitam atau zat tambahan apa pun, serta memiliki nilai oktan yang tinggi (102-108 RON tergantung pada spesifikasi lokal). LPG terbakar lebih bersih daripada bensin atau bahan bakar minyak dan terutama bebas dari partikulat yang ada pada bahan bakar minyak.

LPG memiliki kepadatan energi yang lebih rendah per liternya dibandingkan dengan bensin atau bahan bakar minyak, sehingga konsumsi bahan bakar yang setara lebih tinggi. Banyak pemerintah memberlakukan pajak yang lebih rendah untuk LPG dibandingkan dengan bensin atau bahan bakar minyak, yang membantu mengimbangi konsumsi LPG yang lebih besar dibandingkan dengan bensin atau bahan bakar minyak. Namun, di banyak negara Eropa, keringanan pajak ini sering dikompensasi dengan pajak tahunan yang jauh lebih tinggi untuk mobil yang menggunakan LPG dibandingkan dengan mobil yang menggunakan bensin atau bahan bakar minyak. Propana adalah bahan bakar motor yang paling banyak digunakan ketiga di dunia. Pada tahun 2013, diperkirakan lebih dari 24,9 juta kendaraan berbahan bakar gas propana di seluruh dunia. Lebih dari 25 juta ton (lebih dari 9 miliar galon AS) digunakan setiap tahun sebagai bahan bakar kendaraan.

Tidak semua mesin mobil cocok untuk digunakan dengan LPG sebagai bahan bakar. LPG memberikan pelumasan silinder atas yang lebih sedikit daripada bensin atau solar, sehingga mesin berbahan bakar LPG lebih rentan terhadap keausan katup jika tidak dimodifikasi dengan tepat. Banyak mesin diesel common rail modern yang merespon dengan baik terhadap penggunaan LPG sebagai bahan bakar tambahan. Di sinilah LPG digunakan sebagai bahan bakar seperti halnya solar. Sekarang tersedia sistem yang terintegrasi dengan sistem manajemen mesin OEM. Kit konversi dapat mengubah kendaraan yang didedikasikan untuk bensin menjadi menggunakan sistem ganda, di mana bensin dan LPG digunakan dalam kendaraan yang sama.

Pada tahun 2020, BW LPG berhasil memasang Very Large Gas Carrier (VLGC) dengan teknologi propulsi LPG, memelopori aplikasi LPG dalam operasi maritim skala besar. LPG menurunkan emisi karbon dioksida, sulfur oksida, nitrogen oksida, dan materi partikulat sejalan dengan standar yang lebih ketat yang ditetapkan oleh International Maritime Organization (IMO), membuat LPG menjadi pilihan transisi yang layak ketika industri maritim bertransisi menuju emisi karbon nol bersih.

Konversi ke bensin

LPG dapat dikonversi menjadi alkilat yang merupakan bahan pencampur bensin premium karena memiliki sifat anti-ketukan yang luar biasa dan memberikan pembakaran yang bersih.

Pendinginan

LPG berperan penting dalam menyediakan pendinginan di luar jaringan, biasanya dengan menggunakan kulkas penyerapan gas. Dicampur dari propana kering murni (penunjuk refrigeran R-290) dan isobutana (R-600a), campuran "R-290a" memiliki potensi penipisan ozon yang dapat diabaikan, potensi pemanasan global yang sangat rendah, dan dapat berfungsi sebagai pengganti fungsional untuk R-12, R-22, R-134a, dan refrigeran klorofluorokarbon atau hidrofluorokarbon lainnya dalam sistem pendingin stasioner dan pendingin udara konvensional.

Substitusi semacam itu secara luas dilarang atau tidak disarankan dalam sistem AC kendaraan bermotor, dengan alasan bahwa menggunakan hidrokarbon yang mudah terbakar dalam sistem yang awalnya dirancang untuk membawa refrigeran yang tidak mudah terbakar menimbulkan risiko kebakaran atau ledakan yang signifikan.

Vendor dan pendukung refrigeran hidrokarbon menentang larangan tersebut dengan alasan bahwa hanya ada sedikit insiden seperti itu dibandingkan dengan jumlah sistem AC kendaraan yang diisi dengan hidrokarbon. Satu tes khusus, yang dilakukan oleh seorang profesor di University of New South Wales, secara tidak sengaja menguji skenario terburuk dari pengusiran refrigeran secara tiba-tiba dan lengkap ke dalam kompartemen penumpang yang diikuti dengan penyalaan berikutnya. Dia dan beberapa orang lain di dalam mobil mengalami luka bakar ringan di wajah, telinga, dan tangan mereka, dan beberapa pengamat mengalami luka sobek akibat pecahan kaca jendela penumpang depan. Tidak ada yang terluka parah.

Propelan

Klorofluorokarbon (CFC) dulunya sering digunakan sebagai propelan, tetapi sejak Protokol Montreal diberlakukan pada tahun 1989, mereka telah diganti di hampir semua negara karena efek negatif yang ditimbulkan oleh CFC terhadap lapisan ozon bumi. Pengganti CFC yang paling umum adalah campuran hidrokarbon yang mudah menguap, biasanya propana, n-butana, dan isobutana. Dimetil eter (DME) dan metil etil eter juga digunakan. Semua ini memiliki kelemahan karena mudah terbakar. Nitrogen oksida dan karbon dioksida juga digunakan sebagai propelan untuk mengantarkan bahan makanan (misalnya, krim kocok dan semprotan memasak).

Aerosol obat seperti inhaler asma menggunakan hidrofluoroalkana (HFA): baik HFA 134a (1,1,1,2,-tetrafluoroetana) atau HFA 227 (1,1,1,2,3,3,3-heptafluoropropana) atau kombinasi keduanya. Baru-baru ini, propelan hidrofluoroolefin (HFO) cair telah menjadi lebih banyak diadopsi dalam sistem aerosol karena tekanan uapnya yang relatif rendah, potensi pemanasan global yang rendah (GWP), dan tidak mudah terbakar.[86] Semprotan pompa manual dapat digunakan sebagai alternatif untuk propelan yang disimpan.

Disadur dari: en.wikipedia.org

Pertambangan dan Perminyakan

Memahami Penggunaan Gas Alam sebagai Bahan Baku dalam Industri dan Kebutuhan Rumah Tangga

Dipublikasikan oleh Sirattul Istid'raj pada 27 Maret 2025

Gas alam berasal dari sisa-sisa organik seperti tanaman, hewan, dan mikroorganisme yang telah terperangkap di bawah permukaan bumi selama bertahun-tahun. Manfaat gas alam di Indonesia sangat signifikan dalam berbagai sektor, mulai dari industri, pembangkit listrik, hingga kebutuhan sehari-hari. Ini diungkapkan secara rinci melalui informasi yang dikutip dari situs web Kementerian Energi dan Sumber Daya Mineral (ESDM).

Manfaat Gas Alam

- Sebagai Bahan Baku Industri

Pemanfaatan gas alam yang banyak digunakan sebagai bahan baku industri. Contohnya sebagai bahan baku pupuk, petrokimia, metanol, plastik, hujan buatan, besi tuang, pengelasan, dan pemadam api ringan.

- Sebagai Bahan Bakar

Gas alam juga merupakan salah satu bahan bakar yang sangat umum digunakan. Sebagai bahan bakar gas alam biasanya digunakan untuk Pembangkit Listrik Tenaga Uap (PLTU), kendaraan bermotor (Bahan Bakar Gas/BBG, Liquefied Gas for Vehicle/LGV, Compressed Natural Gas), Industri ringan, dan menengah berat.

- Sebagai Komoditas Ekspor

Gas alam merupakan salah satu komoditas ekspor Indonesia. Misalnya, gas alam cair (Liquefied Natural Gas/LNG) dan gas non-konvensional seperti gas metana batubara dan shale gas.

- Memenuhi Kebutuhan Rumah Tangga

Pemanfaatan gas alam juga cukup memenuhi berbagai kebutuhan rumah tangga, restoran, hingga hotel. Pemanfaatan gas alam ini berbentuk Liquefied Petroleum Gas (LPG).

- Sumber Energi Listrik

Batu bara adalah salah satu sumber energi listrik yang bersifat fatal bagi Indonesia. Uap dari proses pembakaran batu bara menggerakkan turbin yang menghasilkan listrik. Salah satu PLTU batu bara terletak di Desa Binor, Kecamatan Paiton dengan nama PLTU Paiton 3.

Jenis Gas Alam di Indonesia

Di Indonesia, gas alam telah dimanfaatkan sejak tahun 1960-an. Dilansir dari laman Pertamina Gas (Pertagas), Indonesia menempati urutan ketiga sebagai negara yang memiliki sumber cadangan gas alam terbesar di Asia Pasifik. Indonesia memiliki beberapa jenis gas alam, antara lain Compressed Natural Gas (CNG) yang memiliki sifat tidak berbau dan tidak korosif. CNG banyak dimanfaatkan untuk keperluan gas industri.

Selain itu ada juga jenis Liquefied Natural Gas (LNG), merupakan gas alam yang banyak dimanfaatkan sebagai bahan bakar. LNG adalah jenis gas alam yang memiliki sifat tidak berbau, tidak beracun, tidak korosif dan tidak mudah terbakar. Kemudian, Indonesia juga memiliki gas alam bernama Liquefied Petroleum Gas (LPG). LPG banyak digunakan oleh masyarakat Indonesia untuk bahan bakar memasak. LPG merupakan gas alam yang tidak memiliki bau, tidak berwarna, tidak berasa, mudah terbakar, dan memiliki tingkat racun yang sangat sedikit.

Sumber: www.detik.com