Teknik Industri

7 Praktik Terbaik Pengendalian Persediaan Terbaik

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

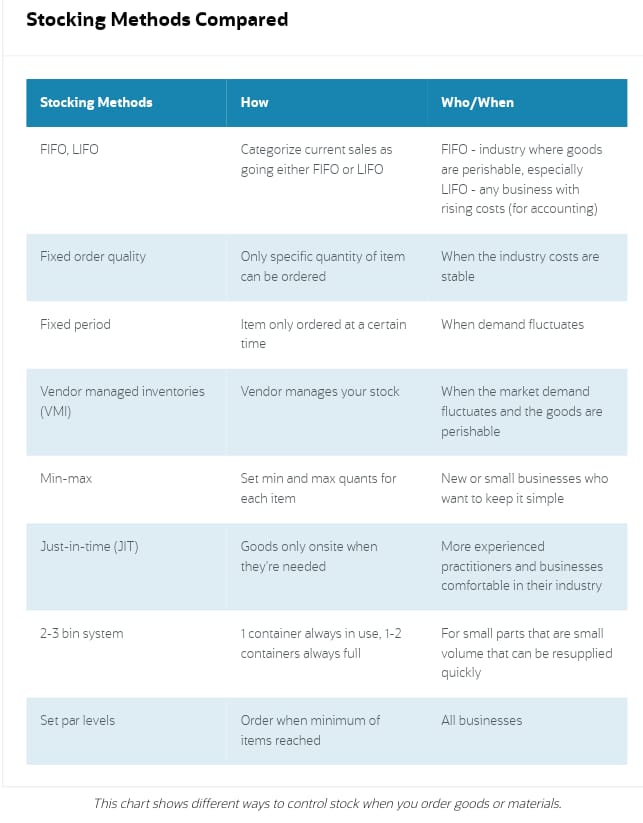

Metode stocking dibandingkan

Sumber: netsuite.com

7 praktik terbaik pengendalian inventaris

Metodologi pengendalian inventaris yang paling efektif dapat bervariasi di antara perusahaan. Metodologi apa pun yang Anda pilih, harus jelas bagi karyawan dan memiliki kebijakan dan prosedur yang jelas. Jika Anda menggunakan perangkat lunak dengan metodologi Anda, lihatlah sistem yang memiliki fitur-fitur utama yang dibutuhkan perusahaan Anda, bukan hanya paket yang cocok untuk semua. Kontrol organisasi dimulai dengan memberi label pada item, baik melalui SKU atau sistem yang lebih kompleks. Kontrol kualitas membutuhkan standar kualitas dan kebijakan yang harus diikuti oleh staf.

- Pilih Metodologi Peningkatan Manajemen: Metodologi peningkatan manajemen melibatkan lebih dari sekadar kontrol inventaris. Anda dapat meningkatkan bisnis Anda, dari atas ke bawah, dengan metodologi manajemen yang Anda komit. Contohnya termasuk Kaizen, Lean, dan Six Sigma.

- Optimalkan Prosedur Pembelian: Salah satu ciri khas manajemen inventaris yang tepat adalah memastikan bahwa Anda menggunakan data dan peramalan untuk mengontrol prosedur pembelian Anda. Hal ini juga termasuk mengidentifikasi item dengan memantau permintaan pelanggan, menghapus stok usang dan menyesuaikan stok pengaman dan titik pemesanan ulang.

- Mengelola Hubungan Pemasok: Sangat penting untuk mengelola hubungan rantai pasokan dengan baik karena Anda sering kali dapat mengatasi dan menyelesaikan masalah dengan bekerja sama dengan pemasok. Misalnya, pemasok dapat menawarkan jumlah pesanan minimum yang dapat dinegosiasikan kepada bisnis Anda, mengambil kembali produk yang tidak terjual, dan membantu Anda mengisi ulang dengan cepat ketika penjualan meningkat untuk produk tertentu.

- Buat Laporan Otomatis: Karena sistem manajemen dan kontrol inventaris menghasilkan data dalam jumlah besar, bisnis perlu mencari cara untuk menganalisis, melaporkan, dan menggunakan data ini. Banyak sistem yang secara otomatis menghasilkan laporan untuk status inventaris, catatan stok, rekonsiliasi, stok historis, inventaris yang menua, dan keuangan inventaris. Selanjutnya, perusahaan harus memutuskan pada titik mana di sepanjang rantai pasokan mereka, mereka harus membagikan laporan-laporan ini, sehingga pemasok dapat mempersiapkan diri secara memadai.

- Melakukan Penilaian Risiko: Masalah sering muncul dalam bisnis, baik lonjakan penjualan yang tak terduga, kekurangan uang tunai, ruang gudang yang tidak mencukupi, kesalahan penghitungan inventaris, produk yang bergerak lambat, atau produk yang dihentikan. Siapkan matriks penilaian risiko untuk menentukan risiko terburuk Anda dan bagaimana Anda dapat mengatasinya ketika terjadi.

- Lakukan Audit Secara Teratur: Lakukan audit secara rutin untuk memastikan bahwa stok aktual dan laporan Anda sesuai. Ada tiga cara untuk melakukan audit: barang fisik, pengecekan di tempat, dan penghitungan siklus. Inventaris fisik memerlukan penghitungan semua inventaris Anda dan harus dilakukan setidaknya setiap tahun dan sering kali pada akhir tahun agar sesuai dengan laporan pajak penghasilan. Pengecekan spot adalah ketika Anda memilih satu atau dua produk pada waktu yang berbeda dari inventaris lengkap, memeriksanya secara fisik dan membandingkannya dengan apa yang ada dalam dokumentasi atau sistem perangkat lunak Anda. Produk bermasalah atau produk yang terjual cepat sangat ideal untuk pemeriksaan langsung. Penghitungan siklus menyebarkan rekonsiliasi sepanjang tahun. Setiap produk memiliki periode audit, tetapi Anda harus memeriksa item bernilai tinggi lebih sering.

- Pengendalian Persediaan Selektif (Peramalan): Banyak teknik yang termasuk dalam pengendalian dan manajemen persediaan selektif atau peramalan, seperti analisis ABC. Dalam bentuk analisis ini, Anda mengklasifikasikan inventaris dengan salah satu dari yang berikut ini: nilai penggunaan, sumber pengadaan, kesulitan pengadaan, musim, harga satuan, dan tingkat konsumsi. Pilihlah formula berdasarkan tingkat kepentingan relatif dari setiap klasifikasi dan seberapa besar pengaruhnya terhadap persediaan.

Kiat dan saran ahli untuk memulai pengendalian persediaan

Menjelajahi seluk-beluk prosedur dan teori pengendalian inventaris secara menyeluruh mungkin merupakan hal yang berat bagi sebagian bisnis. Tips di bawah ini dapat membantu Anda mengidentifikasi apa yang perlu Anda lakukan sebelum menerapkan proses kontrol inventaris yang baru:

- Rencana pengendalian persediaan yang baik Memiliki Beberapa Hal Penting: Membeli sistem perangkat lunak yang menangani stok gudang Anda tidaklah cukup. Rencana pengendalian inventaris yang baik akan menangani pesanan Anda mulai dari produksi atau pembelian hingga penjualan barang dan pada akhirnya menghapusnya dari pembukuan Anda. Program pengendalian inventaris harus memperhitungkan hal-hal seperti mengurangi ruang gudang yang terbuang, memesan persediaan menggunakan rumus perkiraan, dan mengatur hubungan dengan vendor.

- Rencanakan terlebih dahulu, Lalu Jalankan: Setiap manajer yang berpengalaman akan memberi tahu Anda bahwa manajemen dan kontrol inventaris bersifat berkelanjutan dan tidak hanya berhenti di tingkat gudang. Anda harus terus memperbarui rencana Anda, lalu mempraktikkannya. Anda harus melacak metrik dan memperbarui perkiraan Anda untuk bulan-bulan mendatang setiap minggu dan membuat perubahan pada rencana manajemen stok Anda sesuai kebutuhan. Anda juga mungkin diminta untuk mengubah rencana manajemen inventaris Anda berdasarkan peristiwa-peristiwa dunia.

- Pastikan anda selalu memiliki stok kritis: Baik itu suku cadang mesin atau barang yang menjadi tulang punggung penjualan, tentukan stok mana yang kritis, dan pastikan barang-barang tersebut tidak pernah kehabisan stok. Untuk itu, Anda harus memiliki proses kontrol inventaris.

- Tinjau semua pengiriman dengan cermat: Titik utama kehilangan inventaris terjadi saat bisnis Anda pertama kali menerima barang. Tinjau dengan cermat slip kemasan dan produk untuk mengetahui adanya kerusakan.

- Tunjuk anggota tim manajemen inventaris yang tepat: Dukungan dari staf sangat penting, tetapi pastikan mereka yang ditugaskan untuk memiliki proses kontrol inventaris adalah orang yang tepat untuk pekerjaan itu. Matematika harus menjadi salah satu kekuatan mereka, dan mereka harus memiliki waktu untuk melakukan tugas dengan benar. Idealnya, tim manajemen inventaris Anda terdiri dari orang-orang yang berhubungan dengan setiap tahap proses, mulai dari manajer gudang, spesialis pengadaan, hingga petugas di lapangan. Bisnis yang lebih kecil harus mempertimbangkan untuk menyertakan semua manajer dan beberapa perwakilan staf lini depan.

- Mengelompokkan barang yang mirip: Sebisa mungkin, kelompokkan inventaris yang serupa di area yang sama. Selain itu, produk yang unik harus memiliki satu lokasi penyimpanan.

- Temukan keseimbangan antara biaya persediaan dan manfaat memiliki stok di tangan: Mengembangkan sistem kontrol inventaris yang benar-benar efektif bergantung pada menemukan keseimbangan yang tepat antara biaya pembuatan dan penyimpanan produk serta menghindari kehabisan stok. Uang bisnis Anda terikat dalam stok tersebut. Untungnya, dengan memahami bisnis Anda, Anda dapat memilih metode dan teknik peramalan yang tepat. Anda ingin menentukan total biaya stok Anda, termasuk faktor-faktor seperti biaya pergudangan dan barang yang mudah rusak, dan menimbangnya dengan permintaan dan biaya kehabisan stok untuk memberi Anda keseimbangan yang tepat

- Lihatlah rencana tingkat tinggi lainnya: Jika Anda tidak memiliki kontrol positif atas inventaris Anda, Anda mungkin perlu menangani area lain dalam bisnis Anda. Apakah Anda memiliki rencana manajemen kualitas yang memadai? Sudahkah Anda melihat rencana manajemen fasilitas Anda akhir-akhir ini?

- Pilihlah sistem yang terukur: Sangat menggoda bagi bisnis kecil untuk memesan sistem perangkat lunak yang satu ukuran untuk semua atau, sebaliknya, gratis atau berbiaya rendah. Sistem berbasis cloud dapat tumbuh bersama bisnis dan menyediakan analisis yang Anda butuhkan untuk melanjutkan pertumbuhan bisnis Anda.

- Perangkat lunak anda hanya sebaik proses anda: Perangkat lunak tidak dapat menyelesaikan proses yang buruk, hanya mengotomatiskannya.

- Miliki rencana pencadangan: Tidak peduli seberapa canggih perangkat lunak atau seberapa baik prosesnya, pastikan bisnis Anda memiliki rencana cadangan untuk pemadaman listrik dan pencurian. Komputasi awan selalu menjadi pilihan yang lebih baik daripada server lokal.

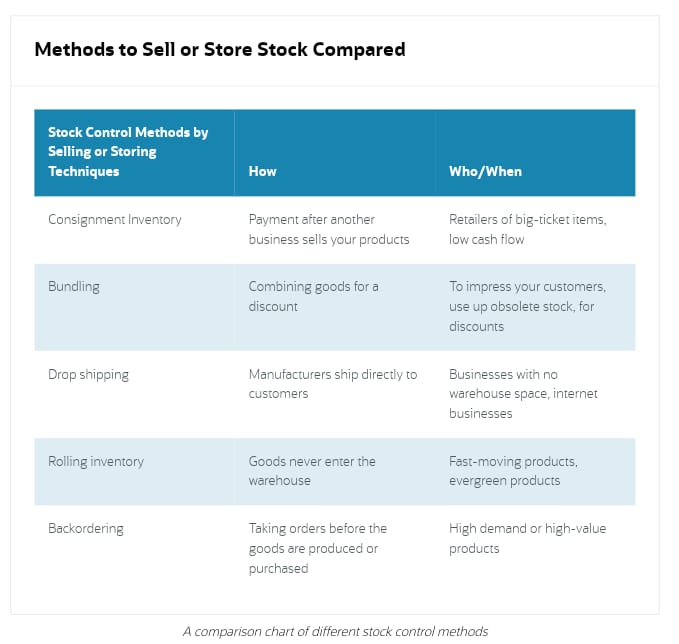

Mengontrol stok dengan cara anda menjualnya

Anda juga dapat mengontrol stok dengan cara Anda menjualnya. Dalam beberapa kasus, stok bahkan bukan merupakan bagian dari inventaris di tempat Anda, tetapi Anda masih bisa mengendalikannya. Berikut ini caranya berdasarkan kapan atau bagaimana Anda menjual produk Anda:

- Bundling: Menggabungkan barang atau jasa untuk menawarkan nilai ekstra kepada pelanggan dengan satu biaya disebut bundling. Dalam praktik pengendalian dan manajemen inventaris, bundling adalah cara untuk memindahkan inventaris yang sudah tua. Misalnya, Anda menyertakan hadiah kejutan gratis atau menawarkan potongan harga untuk barang lain berdasarkan pembelian. Teknik-teknik ini juga meningkatkan pengalaman pelanggan Anda.

- Menggulirkan Inventaris: Saat inventaris bergulir, alih-alih menyimpan barang di dalam gudang, manajer meninggalkannya di trailer truk dan menyimpan trailer itu di tempat parkir gudang. Seorang pengemudi dapat mengaitkan trailer ketika stok dibutuhkan dan mengendarainya ke toko ritel. Karyawan gudang tidak pernah menyentuh inventaris.

- Pengiriman Drop: Juga dikenal sebagai cross-docking, pengiriman drop adalah ketika produsen atau pemasok langsung mengirimkan produknya ke pelanggan atas nama pengecer. Pengecer tidak pernah memiliki stok produk dan tidak pernah menangani atau melihat produk. Bisnis ini sebagian besar bekerja melalui penjualan internet.

- Persediaan Konsinyasi: Pengaturan bisnis ini terjadi ketika sebuah perusahaan memberikan barangnya kepada perusahaan atau etalase lain sebelum mereka membayarnya. Etalase atau perusahaan membayar produk setelah menjualnya, dengan persentase yang disepakati dari harga jual. Pengaturan ini dapat menjadi situasi yang sangat baik untuk usaha kecil yang menjual produk karena biaya kepemilikannya minimal.

- Pemesanan di awal: Ketika sebuah perusahaan memutuskan untuk menerima pesanan dan pembayaran untuk produk yang tidak tersedia, mereka melakukan backorder. Untuk sejumlah kecil item (satu atau dua), mudah untuk memproses pesanan dan memberi tahu pelanggan Anda dengan perkiraan kapan Anda akan memenuhinya. Selanjutnya, semakin tinggi nilai barang, semakin sabar pelanggan Anda akan menerima pesanan. Namun, masalah akan muncul ketika produk yang dipesan di belakang mulai berlipat ganda. Tidak disarankan bagi usaha kecil yang produknya umumnya tersedia di tempat untuk bercampur dengan banyak pesanan. Alasan positif untuk menawarkan backorder termasuk meningkatkan arus kas, menambahkan beberapa fleksibilitas untuk usaha kecil yang tidak mampu menangani logistik dan biaya penyimpanan dan kelebihan stok yang lebih rendah. Tantangan dari backordering termasuk kemungkinan mengecewakan pelanggan, interval pemenuhan yang lebih lama, dan persyaratan logistik lainnya.

Sumber: netsuite.com

Disadur dari: netsuite.co

Teknik Industri

Apa itu Desain Sistem

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Desain Sistem adalah proses mendefinisikan arsitektur, komponen, modul, antarmuka, dan data untuk sebuah sistem untuk memenuhi persyaratan yang ditentukan. Ini melibatkan penerjemahan persyaratan pengguna ke dalam cetak biru terperinci yang memandu fase implementasi. Tujuannya adalah untuk menciptakan struktur yang terorganisir dengan baik dan efisien yang memenuhi tujuan yang diinginkan sambil mempertimbangkan faktor-faktor seperti skalabilitas, pemeliharaan, dan kinerja.

Dalam setiap proses pengembangan, baik itu Perangkat Lunak atau teknologi lainnya, tahap yang paling penting adalah Desain. Tanpa tahap perancangan, Anda tidak dapat melompat ke bagian implementasi atau pengujian. Hal yang sama juga terjadi pada Sistem.

Desain Sistem tidak hanya merupakan langkah penting dalam pengembangan sistem, tetapi juga menyediakan tulang punggung untuk menangani skenario yang luar biasa karena mewakili logika bisnis perangkat lunak.

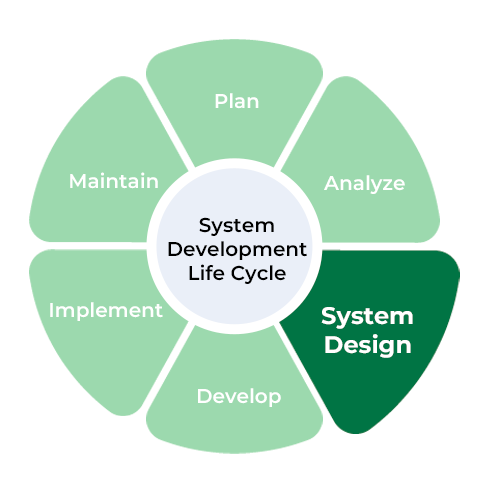

Sumber: geeksforgeeks.org

Pentingnya fase Desain Sistem dalam SDLC

Dari langkah-langkah SDLC di atas, jelas bahwa desain sistem berperan sebagai tulang punggung karena sebaik apapun bagian coding yang dieksekusi, nantinya akan menjadi tidak relevan jika desain yang sesuai tidak baik. Jadi, di sini kita mendapatkan informasi penting yang krusial mengapa hal ini ditanyakan di setiap Perusahaan Berbasis Produk.

Tujuan dari desain sistem

- Kepraktisan: Kita membutuhkan sistem yang harus menargetkan sekumpulan audiens (pengguna) yang sesuai dengan yang mereka rancang.

- Akurasi: Desain sistem di atas harus dirancang sedemikian rupa sehingga memenuhi hampir semua persyaratan yang dirancang baik itu persyaratan fungsional maupun non-fungsional.

- Kelengkapan: Desain sistem harus memenuhi semua kebutuhan pengguna

- Efisien: Desain sistem harus sedemikian rupa sehingga tidak boleh digunakan secara berlebihan yang melebihi biaya sumber daya atau kurang digunakan karena sekarang kita tahu bahwa hal tersebut akan menghasilkan hasil yang rendah (output) dan waktu respons yang lebih sedikit (latensi).

- Keandalan: Sistem yang dirancang harus dekat dengan lingkungan yang bebas dari kegagalan untuk jangka waktu tertentu.

- Optimalisasi: Waktu dan ruang adalah hal yang mungkin kita lakukan untuk potongan kode agar masing-masing komponen dapat bekerja dalam sebuah sistem.

- Terukur (fleksibilitas): Desain sistem harus dapat beradaptasi dengan waktu sesuai dengan kebutuhan pengguna yang berbeda dari pelanggan yang kita tahu akan terus berubah dari waktu ke waktu. Contoh terbaik di sini adalah perusahaan terkenal: Nokia. Ini adalah aspek yang paling penting saat merancang sistem dan merupakan hasil mengapa 1 dari 100 startup berhasil dalam jangka panjang, contoh terbaiknya adalah GeeksforGeeks.

Sumber: geeksforgeeks.org

Catatan: Desain Sistem juga membantu kita untuk mencapai toleransi kesalahan, yaitu kemampuan perangkat lunak untuk terus bekerja meskipun ada satu atau dua komponen yang gagal.

Sekarang setelah melihat sekilas dan membahas tujuan di atas, mari kita bahas keuntungan dari desain sistem untuk memahaminya dengan lebih baik karena keuntungan di bawah ini membuat pemahaman kita lebih dekat dengan kehidupan nyata.

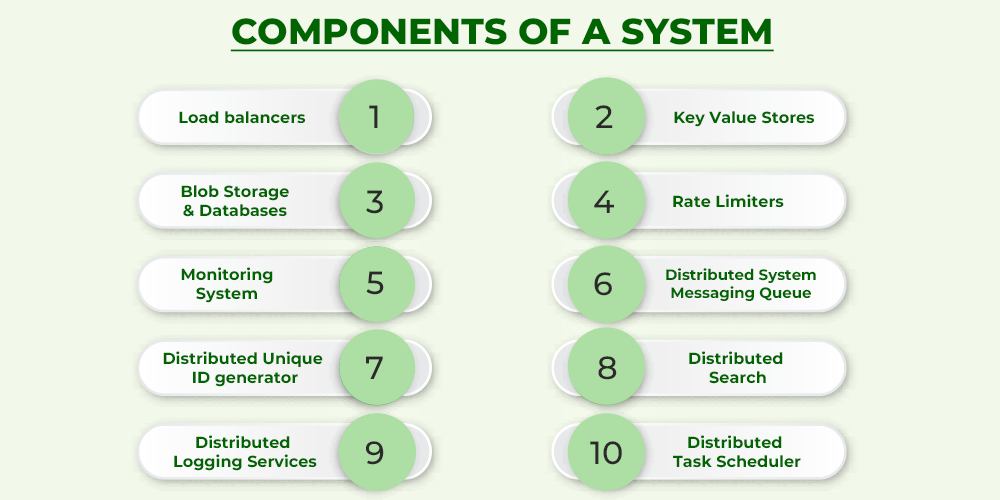

Komponen desain sistem

Di bawah ini adalah beberapa komponen utama dari Desain Sistem yang dibahas secara singkat. Versi detailnya akan dibahas di postingan yang berbeda:

- Penyeimbang beban: Komponen paling penting untuk skalabilitas, ketersediaan, dan ukuran kinerja sistem.

- Penyimpanan Nilai Utama: Ini adalah sistem penyimpanan yang mirip dengan tabel hash di mana penyimpanan nilai kunci adalah tabel hash terdistribusi.

- Penyimpanan Gumpalan (Blob): Blob adalah singkatan dari objek besar biner, seperti namanya adalah penyimpanan untuk data yang tidak terstruktur seperti YouTube, dan Netflix.

- Database: Database adalah kumpulan data yang terorganisir sehingga dapat dengan mudah diakses dan dimodifikasi.

- Pembatas Kecepatan: Ini menetapkan jumlah maksimum permintaan yang dapat dipenuhi oleh layanan.

- Sistem Pemantauan: Pada dasarnya, ini adalah perangkat lunak di mana administrator sistem memantau infrastruktur seperti bandwidth, CPU, router, switch, dll.

- Antrian Pesan Sistem Terdistribusi: Media transaksi antara produsen dan konsumen.

- Generator ID Unik Terdistribusi: Dalam kasus sistem terdistribusi yang besar, setiap saat banyak tugas yang terjadi sehingga untuk membedakannya, berikan tag yang sesuai dengan setiap peristiwa.

- Pencarian Terdistribusi: Di setiap situs web, informasi penting yang akan dicari pengunjung dimasukkan ke dalam bilah pencarian.

- Layanan Pencatatan Terdistribusi: Menelusuri urutan kejadian dari ujung ke ujung.

- Penjadwal Tugas Terdistribusi: Sumber daya komputasi seperti CPU, memori, penyimpanan, dll.

Sumber: geeksforgeeks.org

Komponen desain sistem

Siklus hidup desain sistem (SDLC)

Siklus Hidup Desain Sistem (SDLC) adalah proses komprehensif yang menguraikan langkah-langkah yang terlibat dalam mendesain dan mengembangkan sistem, baik itu aplikasi perangkat lunak, solusi perangkat keras, atau sistem terintegrasi yang menggabungkan keduanya. SDLC mencakup serangkaian fase yang memandu para insinyur melalui pembuatan sistem yang sesuai dengan kebutuhan pengguna dan tujuan organisasi. SDLC bertujuan untuk memastikan bahwa produk akhir dapat diandalkan, terukur, dan dapat dipelihara.

Fase (Tahapan) dari Siklus Hidup Desain Sistem adalah:

Perencanaan

- Studi kelayakan

- Desain sistem

- Implementasi

- Pengujian

- Penerapan

- Pemeliharaan dan dukungan

- Arsitektur sistem

Arsitektur perangkat lunak adalah cara yang digunakan untuk mendefinisikan bagaimana komponen-komponen desain digambarkan dalam perancangan dan penyebaran perangkat lunak.

Pada dasarnya, arsitektur adalah desain kerangka sistem perangkat lunak yang menggambarkan komponen, tingkat abstraksi, dan aspek-aspek lain dari sistem perangkat lunak. Untuk memahaminya dalam bahasa awam, tujuan atau logika bisnis harus sangat jelas dan ditata dalam selembar kertas. Di sini, tujuan dari proyek-proyek besar dan panduan lebih lanjut untuk meningkatkan skala tersedia untuk sistem yang ada dan sistem yang akan datang untuk ditingkatkan.

Pola arsitektur sistem

Ada berbagai cara untuk mengatur komponen dalam arsitektur perangkat lunak. Dan berbagai organisasi komponen yang telah ditentukan sebelumnya dalam arsitektur perangkat lunak dikenal sebagai pola arsitektur perangkat lunak. Banyak pola yang telah dicoba dan diuji. Sebagian besar dari mereka telah berhasil memecahkan berbagai masalah. Dalam setiap pola, komponen-komponen diatur secara berbeda untuk memecahkan masalah tertentu dalam arsitektur perangkat lunak.

Berbagai jenis Pola Arsitektur Perangkat Lunak meliputi:

- Pola Berlapis

- Pola Klien-Server

- Pola Berbasis Peristiwa

- Pola Mikrokernel

- Pola Layanan Mikro

Sumber: geeksforgeeks.org

Pola arsitektur sistem

Modularitas dan antarmuka dalam desain sistem

- Desain modular mengacu pada metode/prosedur untuk desain produk yang melibatkan pengintegrasian atau penggabungan elemen-elemen yang lebih kecil dan independen untuk menciptakan produk jadi. Sebuah produk besar (seperti mobil) dapat dipisahkan menjadi komponen-komponen yang lebih kecil dan lebih sederhana yang dikembangkan dan diproduksi secara terpisah menggunakan pendekatan desain modular. Produk akhir dibuat dengan mengintegrasikan (atau merakit) masing-masing bagian komponen ini.

- Antarmuka Dalam Desain Sistem adalah area di mana pengguna berinteraksi. Ini terdiri dari tampilan layar yang memfasilitasi navigasi sistem, layar dan formulir yang mengumpulkan data, dan laporan sistem.

Evolusi, peningkatan atau skala dari sistem yang sudah ada

Dengan meningkatnya penggunaan teknologi, baik secara offline maupun online, kini menjadi suatu keharusan bagi setiap pengembang untuk mendesain dan membuat sistem yang dapat diskalakan. Jika sistem tidak terukur, dengan bertambahnya pengguna, kemungkinan besar sistem akan mengalami crash. Oleh karena itu, konsep penskalaan berperan.

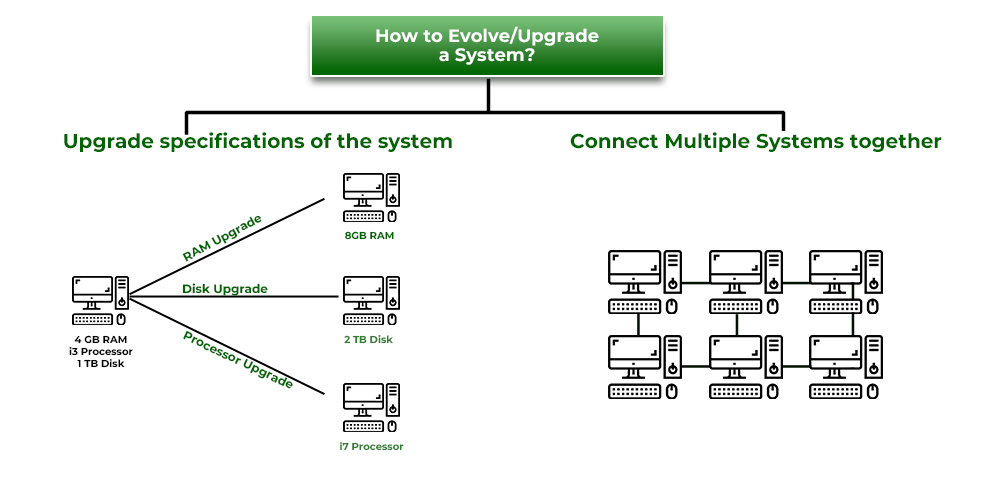

Misalkan ada sebuah sistem dengan konfigurasi disk dan RAM tertentu yang menangani tugas-tugas tertentu. Sekarang jika kita perlu mengembangkan sistem kita atau meningkatkan skala, kita memiliki dua opsi.

- Meningkatkan Spesifikasi sistem yang ada: Kami hanya meningkatkan prosesor dengan meningkatkan RAM dan ukuran disk dan banyak komponen lainnya. Perhatikan bahwa di sini kami tidak peduli dengan skalabilitas dan ketersediaan bandwidth jaringan. Di sini sesuai dengan evolusi, kami bekerja pada faktor ketersediaan hanya dengan mempertimbangkan skalabilitas yang akan dipertahankan. Ini dikenal sebagai penskalaan vertikal.

- Buat Sistem Terdistribusi dengan menghubungkan beberapa sistem secara bersamaan: Kita lihat di atas bahwa jika skalabilitas tidak sesuai dengan standar maka kita membutuhkan beberapa sistem untuk ukuran ini karena ukuran ketersediaan memiliki batasan. Untuk meningkatkan skalabilitas, kita membutuhkan lebih banyak sistem (lebih banyak potongan blok) dan ini dikenal sebagai penskalaan horizontal.

Sumber: geeksforgeeks.org

Evolusi, peningkatan atau skala dari sistem yang sudah ada

Bagaimana data mengalir antar sistem

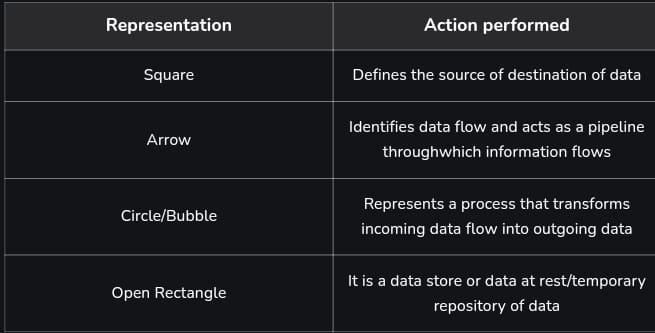

Data mengalir di antara sistem melalui Diagram Aliran Data atau DFD.

Data Flow Diagram atau DFD didefinisikan sebagai representasi grafis dari aliran data melalui informasi. DFD dirancang untuk menunjukkan bagaimana sebuah sistem dibagi menjadi bagian-bagian yang lebih kecil dan untuk menyoroti aliran data di antara bagian-bagian ini Catatan: Pengirim dan Penerima harus selalu ditulis dengan huruf besar. Sebaiknya gunakan huruf besar apa pun yang ditempatkan dalam kotak persegi sesuai konvensi DFD.

Sumber: geeksforgeeks.org

Komponen DFD:

Sumber: geeksforgeeks.org

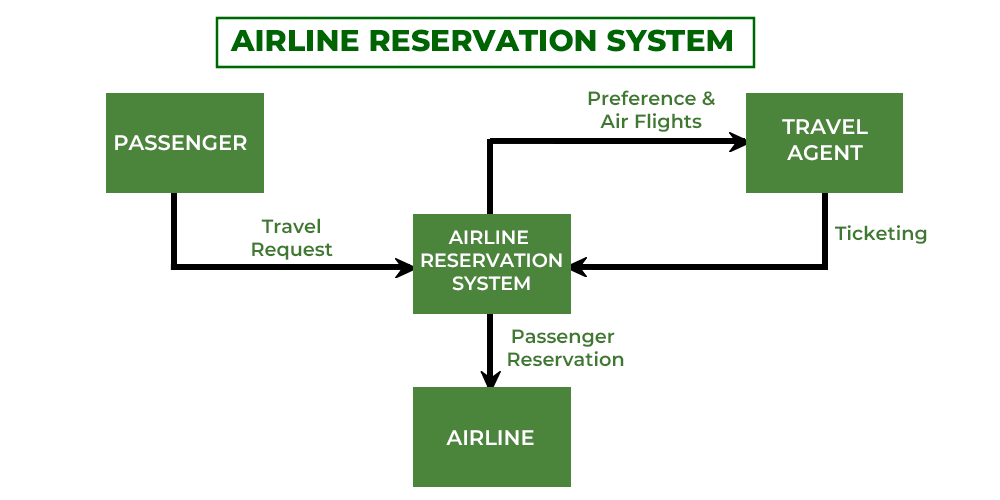

Contoh desain sistem: sistem reservasi maskapai penerbangan

Sekarang karena kita telah membahas tentang dasar-dasar Desain Sistem sejauh ini, sekarang mari kita pahami Desain Sistem melalui contoh dasar - Sistem Reservasi Penerbangan.

Untuk memahami lebih baik tentang komponen dan desain Sistem Reservasi Maskapai Penerbangan, mari kita tinjau terlebih dahulu diagram alir tingkat konteksnya:

Sumber: geeksforgeeks.org

Contoh desain sistem: sistem reservasi maskapai penerbangan

Sekarang mari kita pahami DFD dari Sistem Reservasi Maskapai Penerbangan:

- Pada diagram alir di atas, Penumpang, Agen Perjalanan, Maskapai Penerbangan adalah sumber-sumber yang dilalui oleh data yang berpindah.

- Di sini data ditransmisikan dari Penumpang untuk memesan tiket Pesawat seperti yang ditunjukkan dengan tanda panah DFD di mana permintaan perjalanan ditempatkan.

- Sekarang, data ini ditransmisikan melalui dua sumber, seperti yang ditunjukkan di atas, yaitu 'Agen Perjalanan' dan 'Maskapai Penerbangan' di mana jika kursi tersedia, Preferensi dan permintaan Penerbangan Udara ditempatkan ke sumber tersebut.

- Agen Perjalanan dan Tiket yang sesuai ditempatkan sesuai permintaan.

- Jika tidak ada tiket yang tersedia, maka permintaan Reservasi Penumpang ditempatkan ke sumber - Maskapai Penerbangan.

Keuntungan dari desain sistem

Setelah membahas secara rinci tentang pengenalan desain sistem, sekarang adalah suatu keharusan untuk membahas kelebihan dan kekurangannya.

Keuntungan terbesar dari desain sistem adalah menanamkan kesadaran dan kreativitas pada pengembang full-stack melalui ikatan sinergis dari gateway protokol API, jaringan dan database.

Beberapa keuntungan utama dari Desain Sistem meliputi:

- Mengurangi biaya desain produk.

- Proses pengembangan perangkat lunak yang cepat

- Menghemat waktu keseluruhan dalam SDLC

- Meningkatkan efisiensi dan konsistensi programmer.

- Menghemat sumber daya

Belajar desain sistem: tutorial desain sistem

Merasa tersesat di dunia Desain Sistem yang luas? Saatnya untuk bertransformasi! Daftarkan diri Anda dalam kursus Menguasai Desain Sistem Dari Solusi Tingkat Rendah hingga Tingkat Tinggi - Kursus Langsung dan mulailah perjalanan yang menggembirakan untuk menguasai konsep dan teknik desain sistem secara efisien.

Disadur dari: geeksforgeeks.org

Teknik Industri

Apa itu Proses Desain Rekayasa?

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Proses desain teknik adalah serangkaian langkah yang diikuti oleh para insinyur untuk menemukan solusi atas suatu masalah. Langkah-langkah tersebut meliputi proses pemecahan masalah seperti, misalnya, menentukan tujuan dan batasan, pembuatan prototipe, pengujian, dan evaluasi.

Proses ini penting untuk pekerjaan yang dilakukan oleh TWI dan merupakan sesuatu yang dapat kami bantu.

Meskipun proses desain bersifat berulang, proses ini mengikuti serangkaian langkah yang telah ditentukan sebelumnya, beberapa di antaranya mungkin perlu diulang sebelum melanjutkan ke langkah berikutnya. Hal ini akan bervariasi tergantung pada proyek itu sendiri, tetapi memungkinkan pelajaran yang dapat dipetik dari kegagalan dan perbaikan yang harus dilakukan.

Proses ini memungkinkan ilmu pengetahuan terapan, matematika, dan ilmu teknik digunakan untuk mencapai tingkat optimalisasi yang tinggi untuk memenuhi persyaratan suatu tujuan. Langkah-langkahnya meliputi proses pemecahan masalah seperti, misalnya, menentukan tujuan dan batasan, pembuatan prototipe, pengujian, dan evaluasi.

Langkah-langkah proses rekayasa tidak selalu diikuti secara berurutan, tetapi merupakan hal yang umum bagi para insinyur untuk mendefinisikan masalah dan bertukar pikiran sebelum membuat prototipe pengujian yang kemudian dimodifikasi dan ditingkatkan hingga solusi tersebut memenuhi kebutuhan proyek insinyur. Hal ini disebut iterasi dan merupakan metode kerja yang umum dilakukan.

Mendefinisikan masalah

Apa masalah yang perlu dipecahkan? Untuk siapa produk desain tersebut, dan mengapa penting untuk menemukan solusinya? Apa saja batasan dan persyaratannya? Para insinyur perlu mengajukan pertanyaan-pertanyaan kritis seperti ini terlepas dari apa yang sedang dibuat.

Melakukan curah pendapat tentang solusi yang mungkin

Desainer yang baik melakukan brainstorming terhadap solusi yang mungkin sebelum memilih untuk memulai desain, membuat daftar solusi sebanyak mungkin. Yang terbaik adalah menghindari menghakimi desain dan membiarkan ide mengalir begitu saja.

TelitiiIde atau jelajahi kemungkinan untuk proyek desain rekayasa anda

Gunakan pengalaman orang lain untuk mengeksplorasi berbagai kemungkinan. Dengan meneliti proyek-proyek sebelumnya, Anda dapat menghindari masalah yang dihadapi orang lain. Anda harus berbicara dengan orang-orang dari berbagai latar belakang, termasuk pengguna atau pelanggan. Anda mungkin akan menemukan beberapa solusi yang belum pernah Anda pertimbangkan.

Menetapkan kriteria dan kendala

Setelah membuat daftar solusi potensial dan menentukan kebutuhan proyek bersama dengan penelitian Anda, langkah selanjutnya adalah menetapkan faktor-faktor yang dapat menghambat pekerjaan Anda. Hal ini dapat dilakukan dengan meninjau kembali persyaratan dan menyatukan temuan dan ide Anda dari langkah sebelumnya.

Pertimbangkan solusi alternatif

Anda mungkin ingin mempertimbangkan solusi lebih lanjut untuk membandingkan hasil potensial dan menemukan pendekatan terbaik. Hal ini akan melibatkan pengulangan beberapa langkah sebelumnya untuk setiap ide yang layak.

Pilih pendekatan

Setelah Anda menilai berbagai pilihan, Anda dapat menentukan pendekatan mana yang paling sesuai dengan kebutuhan Anda. Tolak yang tidak memenuhi persyaratan Anda.

Kembangkan proposal desain

Setelah memilih pendekatan Anda, langkah selanjutnya adalah menyempurnakan dan meningkatkan solusi untuk membuat proposal desain. Tahap ini dapat berlangsung sepanjang proyek Anda dan bahkan setelah produk dikirim ke pelanggan.

Membuat model atau prototipe

Gunakan proposal desain Anda untuk membuat prototipe yang akan memungkinkan Anda untuk menguji bagaimana kinerja produk akhir. Prototipe sering kali dibuat dari bahan yang berbeda dari versi final dan umumnya diselesaikan dengan standar yang lebih rendah.

Uji dan evaluasi

Setiap prototipe akan membutuhkan pengujian, evaluasi ulang, dan perbaikan. Pengujian dan evaluasi memungkinkan Anda untuk melihat di mana saja perbaikan yang diperlukan.

Memperbaiki desain

Setelah pengujian selesai, desain dapat direvisi dan diperbaiki. Langkah ini dapat diulang beberapa kali karena semakin banyak prototipe yang dibuat dan dievaluasi.

Ciptakan solusi

Setelah penyempurnaan Anda selesai dan diuji sepenuhnya, Anda dapat memutuskan dan membuat solusi yang sudah jadi. Ini dapat berupa prototipe yang telah dipoles untuk didemonstrasikan kepada pelanggan.

Mengkomunikasikan hasil

Tahap terakhir adalah mengkomunikasikan hasil Anda. Ini bisa dalam bentuk laporan, presentasi, papan pajangan, atau kombinasi dari beberapa metode. Dokumentasi yang menyeluruh memungkinkan produk jadi Anda diproduksi dengan standar kualitas yang diperlukan.

TWI dapat membantu Anda dengan berbagai kegiatan rekayasa, termasuk pengembangan produk dan proses, akuisisi teknologi, manufaktur dan produksi, desain, pembuatan prototipe, dan dukungan teknis lainnya.

Disadur dari: twi-global.com

Teknik Industri

Produktivitas

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Produktivitas adalah efisiensi produksi barang atau jasa yang dinyatakan dengan suatu ukuran. Pengukuran produktivitas sering kali dinyatakan sebagai rasio output agregat terhadap input tunggal atau input agregat yang digunakan dalam proses produksi, yaitu output per unit input, biasanya dalam periode waktu tertentu. Contoh yang paling umum adalah ukuran produktivitas tenaga kerja (agregat), salah satu contohnya adalah PDB per pekerja. Ada banyak definisi produktivitas yang berbeda (termasuk yang tidak didefinisikan sebagai rasio output terhadap input) dan pilihan di antara mereka tergantung pada tujuan pengukuran produktivitas dan ketersediaan data. Sumber utama perbedaan antara berbagai ukuran produktivitas juga biasanya terkait (secara langsung atau tidak langsung) dengan bagaimana output dan input digabungkan untuk mendapatkan ukuran produktivitas jenis rasio tersebut.

Produktivitas adalah faktor penting dalam kinerja produksi perusahaan dan negara. Peningkatan produktivitas nasional dapat meningkatkan standar hidup karena pendapatan riil yang lebih tinggi meningkatkan kemampuan masyarakat untuk membeli barang dan jasa, menikmati waktu luang, meningkatkan perumahan, dan pendidikan serta berkontribusi pada program sosial dan lingkungan. Pertumbuhan produktivitas juga dapat membantu bisnis menjadi lebih menguntungkan.

Produktivitas parsial

Pengukuran produktivitas yang menggunakan satu kelas input atau faktor, tetapi tidak menggunakan banyak faktor, disebut produktivitas parsial. Dalam praktiknya, pengukuran dalam produksi berarti pengukuran produktivitas parsial. Jika ditafsirkan dengan benar, komponen-komponen ini menunjukkan perkembangan produktivitas, dan memperkirakan efisiensi penggunaan input dalam perekonomian untuk menghasilkan barang dan jasa. Namun, produktivitas hanya diukur secara parsial - atau kira-kira. Di satu sisi, pengukuran ini cacat karena tidak mengukur semuanya, tetapi dimungkinkan untuk menafsirkan dengan benar hasil produktivitas parsial dan mengambil manfaat darinya dalam situasi praktis. Di tingkat perusahaan, ukuran produktivitas parsial yang umum digunakan adalah hal-hal seperti jam kerja pekerja, bahan atau energi yang digunakan per unit produksi.

Sebelum penggunaan jaringan komputer secara luas, produktivitas parsial dilacak dalam bentuk tabel dan dengan grafik yang digambar dengan tangan. Mesin tabulasi untuk pemrosesan data mulai digunakan secara luas pada tahun 1920-an dan 1930-an dan tetap digunakan hingga komputer mainframe tersebar luas pada akhir 1960-an hingga 1970-an. Pada akhir tahun 1970-an, komputer yang murah memungkinkan operasi industri untuk melakukan kontrol proses dan melacak produktivitas. Saat ini, pengumpulan data sebagian besar sudah terkomputerisasi dan hampir semua variabel dapat dilihat secara grafis dalam waktu nyata atau diambil untuk periode waktu tertentu.

Produktivitas tenaga kerja

Tingkat produktivitas tenaga kerja pada tahun 2012 di Eropa. OECD

Perbandingan tingkat produktivitas tenaga kerja rata-rata di antara negara-negara anggota OECD. Produktivitas diukur sebagai PDB per jam kerja. Batang biru = lebih tinggi dari produktivitas rata-rata OECD. Batang kuning = lebih rendah dari rata-rata.

Dalam ekonomi makro, ukuran produktivitas parsial yang umum digunakan adalah produktivitas tenaga kerja. Produktivitas tenaga kerja adalah indikator yang mengungkapkan beberapa indikator ekonomi karena menawarkan ukuran dinamis dari pertumbuhan ekonomi, daya saing, dan standar hidup dalam suatu perekonomian.[rujukan] Ukuran produktivitas tenaga kerja (dan semua yang diperhitungkan oleh ukuran ini) yang membantu menjelaskan dasar-dasar ekonomi utama yang diperlukan untuk pertumbuhan ekonomi dan pembangunan sosial. Secara umum, produktivitas tenaga kerja sama dengan rasio antara ukuran volume output (produk domestik bruto atau nilai tambah bruto) dan ukuran penggunaan input (jumlah jam kerja atau jumlah tenaga kerja).

produktivitas tenaga kerja = volume output / penggunaan input tenaga kerja

Ukuran output biasanya adalah output bersih, lebih khusus lagi nilai yang ditambahkan oleh proses yang sedang dipertimbangkan, yaitu nilai output dikurangi nilai input antara. Hal ini dilakukan untuk menghindari penghitungan ganda ketika output dari satu perusahaan digunakan sebagai input oleh perusahaan lain dalam pengukuran yang sama. Dalam ekonomi makro, ukuran nilai tambah yang paling terkenal dan digunakan adalah produk domestik bruto atau PDB. Peningkatan di dalamnya secara luas digunakan sebagai ukuran pertumbuhan ekonomi negara dan industri. PDB adalah pendapatan yang tersedia untuk membayar biaya modal, kompensasi tenaga kerja, pajak, dan keuntungan. Beberapa ekonom menggunakan nilai tambah bruto (gross value added/GVA); biasanya terdapat korelasi yang kuat antara PDB dan GVA.

Ukuran penggunaan input mencerminkan waktu, tenaga dan keterampilan tenaga kerja. Sebagai penyebut rasio produktivitas tenaga kerja, ukuran input adalah faktor terpenting yang mempengaruhi ukuran produktivitas tenaga kerja. Input tenaga kerja diukur dengan jumlah total jam kerja dari semua orang yang dipekerjakan atau jumlah tenaga kerja (jumlah kepala). Ada keuntungan dan kerugian yang terkait dengan ukuran input yang berbeda yang digunakan dalam penghitungan produktivitas tenaga kerja. Secara umum diterima bahwa jumlah total jam kerja adalah ukuran input tenaga kerja yang paling tepat karena jumlah kepala yang sederhana dari orang yang dipekerjakan dapat menyembunyikan perubahan dalam jam kerja rata-rata dan memiliki kesulitan dalam memperhitungkan variasi dalam pekerjaan seperti kontrak paruh waktu, cuti berbayar, lembur, atau pergeseran jam kerja. Namun, kualitas estimasi jam kerja tidak selalu jelas. Secara khusus, survei lembaga statistik dan survei rumah tangga sulit untuk digunakan karena kualitas estimasi jam kerja yang berbeda-beda dan tingkat komparabilitas internasional yang berbeda-beda.

PDB per kapita adalah ukuran kasar dari standar hidup rata-rata atau kesejahteraan ekonomi dan merupakan salah satu indikator inti dari kinerja ekonomi.[8] PDB, untuk tujuan ini, hanya merupakan ukuran yang sangat kasar. Memaksimalkan PDB, pada prinsipnya, juga memungkinkan memaksimalkan penggunaan modal. Karena alasan ini, PDB secara sistematis bias mendukung produksi padat modal dengan mengorbankan pengetahuan dan produksi padat karya. Penggunaan modal dalam ukuran PDB dianggap sama berharganya dengan kemampuan produksi untuk membayar pajak, keuntungan, dan kompensasi tenaga kerja. Bias dari PDB sebenarnya adalah perbedaan antara PDB dan pendapatan produsen.

Ukuran produktivitas tenaga kerja lainnya, output per pekerja, sering kali dipandang sebagai ukuran yang tepat untuk produktivitas tenaga kerja, seperti di sini: “Produktivitas bukanlah segalanya, tetapi dalam jangka panjang, produktivitas adalah segalanya. Kemampuan suatu negara untuk meningkatkan standar hidupnya dari waktu ke waktu hampir sepenuhnya bergantung pada kemampuannya untuk meningkatkan output per pekerja. Akan tetapi, ukuran ini (output per pekerja) lebih bermasalah daripada PDB atau bahkan tidak valid karena ukuran ini memungkinkan untuk memaksimalkan semua input yang disediakan, yaitu bahan, jasa, energi, dan modal dengan mengorbankan pendapatan produsen.

Produktivitas multi-faktor

Tren produktivitas AS dari tenaga kerja, modal, dan sumber multi-faktor selama periode 1987-2014

Ketika beberapa input dipertimbangkan, ukurannya disebut produktivitas multi-faktor atau MFP.[5] Produktivitas multi-faktor biasanya diperkirakan dengan menggunakan penghitungan pertumbuhan. Jika input secara khusus adalah tenaga kerja dan modal, dan outputnya adalah output antara yang memiliki nilai tambah, ukurannya disebut produktivitas faktor total (total factor productivity atau TFP).[11] TFP mengukur pertumbuhan sisa yang tidak dapat dijelaskan oleh tingkat perubahan jasa tenaga kerja dan modal. MFP menggantikan istilah TFP yang digunakan dalam literatur sebelumnya, dan kedua istilah tersebut terus digunakan (biasanya secara bergantian).

TFP sering diartikan sebagai ukuran rata-rata kasar produktivitas, lebih khusus lagi kontribusi terhadap pertumbuhan ekonomi yang dibuat oleh faktor-faktor seperti inovasi teknis dan organisasi. Deskripsi yang paling terkenal adalah dari Robert Solow (1957): “Saya menggunakan frasa ‘perubahan teknis’ sebagai ungkapan singkat untuk segala jenis pergeseran dalam fungsi produksi. Dengan demikian, perlambatan, percepatan, peningkatan pendidikan tenaga kerja, dan segala macam hal akan muncul sebagai 'perubahan teknis'.” Model MFP yang asli melibatkan beberapa asumsi: bahwa ada hubungan fungsional yang stabil antara input dan output pada tingkat agregasi ekonomi secara keseluruhan, bahwa fungsi ini memiliki kelancaran dan kelengkungan neoklasik, bahwa input dibayar dengan nilai produk marjinalnya, bahwa fungsi ini menunjukkan hasil yang konstan terhadap skala, dan bahwa perubahan teknis memiliki bentuk netral Hicks'n. Pada praktiknya, TFP adalah “ukuran ketidaktahuan kita”, seperti yang dikatakan oleh Abramovitz (1956), justru karena ia adalah residu. Ketidaktahuan ini mencakup banyak komponen, beberapa yang diinginkan (seperti efek dari inovasi teknis dan organisasi), dan yang lainnya tidak diinginkan (kesalahan pengukuran, variabel yang dihilangkan, bias agregasi, kesalahan spesifikasi model) Oleh karena itu, hubungan antara TFP dan produktivitas masih belum jelas.

Produktivitas total

Ketika semua output dan input dimasukkan ke dalam ukuran produktivitas, maka disebut produktivitas total. Pengukuran produktivitas total yang valid perlu mempertimbangkan semua input produksi. Jika kita menghilangkan sebuah input dalam produktivitas (atau akuntansi pendapatan), ini berarti input yang dihilangkan tersebut dapat digunakan secara tidak terbatas dalam produksi tanpa berdampak pada hasil akuntansi. Karena produktivitas total mencakup semua input produksi, maka produktivitas total digunakan sebagai variabel terintegrasi ketika kita ingin menjelaskan pembentukan pendapatan dari proses produksi.

Davis telah mempertimbangkan fenomena produktivitas, pengukuran produktivitas, distribusi keuntungan produktivitas, dan bagaimana mengukur keuntungan tersebut. Dia merujuk pada sebuah artikel yang menyarankan bahwa pengukuran produktivitas harus dikembangkan sehingga “akan menunjukkan peningkatan atau penurunan produktivitas perusahaan dan juga distribusi ‘hasil produksi’ di antara semua pihak yang berkepentingan”. Menurut Davis, sistem harga adalah mekanisme yang digunakan untuk mendistribusikan keuntungan produktivitas, dan selain perusahaan bisnis, pihak-pihak yang menerima keuntungan dapat terdiri dari para pelanggan, karyawan, dan pemasok input produksi.

Dalam artikel utama disajikan peran produktivitas total sebagai variabel ketika menjelaskan bagaimana pembentukan pendapatan dari produksi selalu merupakan keseimbangan antara penciptaan pendapatan dan distribusi pendapatan. Perubahan pendapatan yang diciptakan oleh fungsi produksi selalu didistribusikan kepada para pemangku kepentingan sebagai nilai ekonomi dalam periode tinjauan.

Manfaat pertumbuhan produktivitas

Pertumbuhan produktivitas tenaga kerja di Australia sejak tahun 1978, diukur dengan PDB per jam kerja (diindeks)

Pertumbuhan produktivitas adalah sumber penting dari pertumbuhan standar hidup. Pertumbuhan produktivitas berarti lebih banyak nilai yang ditambahkan dalam produksi dan ini berarti lebih banyak pendapatan yang tersedia untuk didistribusikan.

Di tingkat perusahaan atau industri, manfaat pertumbuhan produktivitas dapat didistribusikan dengan berbagai cara:

- kepada tenaga kerja melalui upah dan kondisi yang lebih baik;

- kepada para pemegang saham dan dana pensiun melalui peningkatan laba dan pembagian dividen;

- kepada pelanggan melalui harga yang lebih rendah;

- kepada lingkungan melalui perlindungan lingkungan yang lebih ketat; dan

- kepada pemerintah melalui peningkatan pembayaran pajak (yang dapat digunakan untuk mendanai program-program sosial dan lingkungan).

Pertumbuhan produktivitas penting bagi perusahaan karena hal ini berarti perusahaan dapat memenuhi kewajibannya (yang mungkin akan terus meningkat) kepada para pekerja, pemegang saham, dan pemerintah (pajak dan regulasi), dan tetap kompetitif atau bahkan meningkatkan daya saing di pasar. Menambahkan lebih banyak input tidak akan meningkatkan pendapatan yang diperoleh per unit input (kecuali jika ada peningkatan skala ekonomi). Bahkan, hal ini cenderung berarti upah rata-rata yang lebih rendah dan tingkat keuntungan yang lebih rendah. Namun, ketika ada pertumbuhan produktivitas, bahkan komitmen sumber daya yang ada akan menghasilkan lebih banyak output dan pendapatan. Pendapatan yang dihasilkan per unit input meningkat. Sumber daya tambahan juga ditarik ke dalam produksi dan dapat digunakan secara menguntungkan.

Bagian ini tidak mengutip sumber apa pun. Tolong bantu perbaiki bagian ini dengan menambahkan kutipan dari sumber-sumber yang dapat dipercaya. Materi yang tidak bersumber dapat digugat dan dihapus. (Juli 2023) (Pelajari bagaimana dan kapan harus menghapus pesan ini)

Pendorong pertumbuhan produktivitas

Dalam pengertian yang paling sederhana, produktivitas ditentukan oleh teknologi atau pengetahuan yang tersedia untuk mengubah sumber daya menjadi output, dan cara sumber daya diatur untuk menghasilkan barang dan jasa. Secara historis, produktivitas telah meningkat melalui evolusi karena proses dengan kinerja produktivitas yang buruk ditinggalkan dan bentuk-bentuk yang lebih baru dieksploitasi. Perbaikan proses dapat mencakup struktur organisasi (misalnya fungsi inti dan hubungan dengan pemasok), sistem manajemen, pengaturan kerja, teknik manufaktur, dan perubahan struktur pasar. Contoh yang terkenal adalah jalur perakitan dan proses produksi massal yang muncul pada dekade setelah pengenalan mobil secara komersial.

Produksi massal secara dramatis mengurangi tenaga kerja dalam memproduksi suku cadang dan merakit mobil, tetapi setelah diadopsi secara luas, peningkatan produktivitas dalam produksi mobil jauh lebih rendah. Pola yang sama juga terjadi pada elektrifikasi, yang mengalami peningkatan produktivitas tertinggi pada dekade-dekade awal setelah diperkenalkan. Banyak industri lain yang menunjukkan pola yang serupa. Pola ini kembali diikuti oleh industri komputer, informasi, dan komunikasi pada akhir tahun 1990-an ketika sebagian besar peningkatan produktivitas nasional terjadi di industri ini.

Terdapat pemahaman umum mengenai faktor penentu atau pendorong utama pertumbuhan produktivitas. Faktor-faktor tertentu sangat penting untuk menentukan pertumbuhan produktivitas. Kantor Statistik Nasional (Inggris) mengidentifikasi lima faktor pendorong yang berinteraksi untuk mendasari kinerja produktivitas jangka panjang: investasi, inovasi, keterampilan, perusahaan, dan persaingan.

Investasi adalah modal fisik - mesin, peralatan, dan bangunan. Semakin banyak modal yang dimiliki pekerja, umumnya semakin baik mereka dapat melakukan pekerjaan mereka, menghasilkan lebih banyak dan lebih baik kualitas output.

Inovasi adalah eksploitasi yang berhasil dari ide-ide baru. Ide-ide baru dapat berupa teknologi baru, produk baru, atau struktur dan cara kerja perusahaan yang baru. Mempercepat penyebaran inovasi dapat meningkatkan produktivitas.

Keterampilan didefinisikan sebagai kuantitas dan kualitas tenaga kerja dari berbagai jenis yang tersedia dalam perekonomian. Keterampilan melengkapi modal fisik, dan diperlukan untuk mengambil keuntungan dari investasi dalam teknologi baru dan struktur organisasi.

Perusahaan didefinisikan sebagai perebutan peluang bisnis baru oleh perusahaan baru dan perusahaan yang sudah ada. Perusahaan baru bersaing dengan perusahaan yang sudah ada dengan ide-ide dan teknologi baru yang meningkatkan persaingan. Pengusaha dapat menggabungkan faktor-faktor produksi dan teknologi baru yang memaksa perusahaan yang sudah ada untuk beradaptasi atau keluar dari pasar.

Persaingan meningkatkan produktivitas dengan menciptakan insentif untuk berinovasi dan memastikan bahwa sumber daya dialokasikan ke perusahaan yang paling efisien. Hal ini juga memaksa perusahaan-perusahaan yang sudah ada untuk mengatur pekerjaan secara lebih efektif melalui peniruan struktur organisasi dan teknologi.

Produktivitas individu dan tim

Teknologi telah memungkinkan peningkatan produktivitas pribadi secara besar-besaran-komputer, spreadsheet, email, dan kemajuan lainnya telah memungkinkan seorang pekerja berpengetahuan untuk menghasilkan lebih banyak dalam satu hari daripada yang sebelumnya mungkin dilakukan dalam satu tahun. Faktor-faktor lingkungan seperti tidur dan waktu luang memainkan peran penting dalam produktivitas kerja dan upah yang diterima. Pendorong pertumbuhan produktivitas bagi pekerja kreatif dan pekerja berpengetahuan termasuk peningkatan atau peningkatan interaksi dengan teman sebaya atau rekan kerja, karena teman sebaya yang lebih produktif memiliki efek yang menstimulasi produktivitas seseorang. Produktivitas dipengaruhi oleh pengawasan yang efektif dan kepuasan kerja. Seorang supervisor yang efektif atau berpengetahuan luas (misalnya seorang supervisor yang menggunakan metode Manajemen berdasarkan tujuan) memiliki waktu yang lebih mudah untuk memotivasi karyawan mereka untuk menghasilkan lebih banyak dalam hal kuantitas dan kualitas. Seorang karyawan yang memiliki atasan yang efektif, memotivasi mereka untuk menjadi lebih produktif kemungkinan besar akan mengalami tingkat kepuasan kerja yang baru sehingga menjadi pendorong produktivitas itu sendiri. Ada juga banyak bukti yang mendukung peningkatan produktivitas melalui penguatan pengkondisian operan,keterlibatan gamifikasi yang berhasil, dan rekomendasi berbasis penelitian tentang prinsip-prinsip dan pedoman implementasi untuk menggunakan imbalan uang secara efektif.

Dampak merugikan dari perundungan, ketidaksopanan, toksisitas, dan psikopati

Perundungan di tempat kerja mengakibatkan hilangnya produktivitas, yang diukur dengan kinerja pekerjaan yang dinilai sendiri.[29] Seiring waktu, target perisakan akan menghabiskan lebih banyak waktu untuk melindungi diri mereka sendiri dari pelecehan oleh para perundung dan lebih sedikit waktu untuk memenuhi tugas-tugas mereka. Ketidaksopanan di tempat kerja juga telah dikaitkan dengan berkurangnya produktivitas dalam hal kualitas dan kuantitas pekerjaan.

Tempat kerja yang beracun adalah tempat kerja yang ditandai dengan drama dan pertikaian yang signifikan, di mana pertikaian pribadi sering kali merusak produktivitas. Ketika karyawan terganggu oleh hal ini, mereka tidak dapat mencurahkan waktu dan perhatian pada pencapaian tujuan bisnis. Ketika karyawan yang beracun meninggalkan tempat kerja, hal ini dapat meningkatkan budaya secara keseluruhan karena staf yang tersisa menjadi lebih terlibat dan produktif. Keberadaan psikopat di tempat kerja dapat memiliki dampak buruk yang serius terhadap produktivitas di suatu organisasi.

Di perusahaan-perusahaan di mana hierarki tradisional telah dihilangkan dan digantikan dengan pengaturan berbasis tim yang egaliter, karyawan sering kali lebih bahagia, dan produktivitas individu meningkat (karena mereka sendiri lebih baik dalam meningkatkan efisiensi di tempat kerja). Perusahaan yang telah menghilangkan hierarki ini dan membuat karyawannya bekerja lebih banyak dalam tim disebut sebagai perusahaan yang dibebaskan atau “Freedom Inc.” Sistem Kaizen yang bersifat bottom-up, perbaikan berkelanjutan pertama kali dipraktikkan oleh produsen Jepang setelah Perang Dunia II, terutama sebagai bagian dari The Toyota Way.

Produktivitas bisnis

Produktivitas adalah salah satu perhatian utama dari manajemen dan teknik bisnis. Banyak perusahaan memiliki program formal untuk terus meningkatkan produktivitas, seperti program jaminan produksi. Apakah mereka memiliki program formal atau tidak, perusahaan terus mencari cara untuk meningkatkan kualitas, mengurangi waktu henti dan input tenaga kerja, material, energi, dan layanan yang dibeli. Seringkali perubahan sederhana pada metode operasi atau proses meningkatkan produktivitas, tetapi keuntungan terbesar biasanya berasal dari adopsi teknologi baru, yang mungkin memerlukan pengeluaran modal untuk peralatan, komputer, atau perangkat lunak baru. Ilmu produktivitas modern berutang banyak pada investigasi formal yang terkait dengan manajemen ilmiah. Meskipun dari perspektif manajemen individu, karyawan mungkin melakukan pekerjaan mereka dengan baik dan dengan tingkat produktivitas individu yang tinggi, dari perspektif organisasi, produktivitas mereka mungkin sebenarnya nol atau secara efektif negatif jika mereka didedikasikan untuk kegiatan yang berlebihan atau menghancurkan nilai. Di gedung perkantoran dan perusahaan yang berpusat pada layanan, produktivitas sebagian besar dipengaruhi dan dipengaruhi oleh produk sampingan operasional-rapat. Beberapa tahun terakhir telah melihat peningkatan positif dalam jumlah solusi perangkat lunak yang difokuskan untuk meningkatkan produktivitas kantor. Sebenarnya, perencanaan dan prosedur yang tepat lebih mungkin membantu daripada yang lainnya.

Paradoks produktivitas

Pertumbuhan produktivitas secara keseluruhan relatif lambat dari tahun 1970-an hingga awal 1990-an, dan sekali lagi dari tahun 2000-an hingga 2020-an. Meskipun beberapa kemungkinan penyebab perlambatan telah diusulkan, tidak ada konsensus. Masalah ini menjadi bahan perdebatan yang terus berlanjut yang telah berkembang lebih dari sekadar mempertanyakan apakah hanya komputer yang dapat meningkatkan produktivitas secara signifikan, tetapi juga apakah potensi untuk meningkatkan produktivitas telah habis.

Produktivitas nasional

Untuk mengukur produktivitas suatu negara atau industri, perlu untuk mengoperasionalkan konsep produktivitas yang sama seperti pada unit produksi atau perusahaan, namun objek pemodelan secara substansial lebih luas dan informasinya lebih agregat. Perhitungan produktivitas suatu negara atau industri didasarkan pada deret waktu dari SNA (System of National Accounts). Akuntansi nasional adalah sistem yang didasarkan pada rekomendasi PBB (SNA 93) untuk mengukur total produksi dan total pendapatan suatu negara dan bagaimana penggunaannya.

Pertumbuhan produktivitas internasional atau nasional berasal dari interaksi berbagai faktor yang kompleks. Beberapa faktor langsung yang paling penting termasuk perubahan teknologi, perubahan organisasi, restrukturisasi industri dan realokasi sumber daya, serta skala dan cakupan ekonomi. Tingkat produktivitas rata-rata suatu negara juga dapat dipengaruhi oleh pergerakan sumber daya dari industri dan kegiatan dengan produktivitas rendah ke produktivitas tinggi. Seiring berjalannya waktu, faktor-faktor lain seperti penelitian dan pengembangan serta upaya inovatif, pengembangan sumber daya manusia melalui pendidikan, dan insentif dari persaingan yang lebih kuat mendorong pencarian peningkatan produktivitas dan kemampuan untuk mencapainya. Pada akhirnya, banyak faktor kebijakan, kelembagaan, dan budaya yang menentukan keberhasilan suatu negara dalam meningkatkan produktivitas.

Di tingkat nasional, pertumbuhan produktivitas meningkatkan standar hidup karena lebih banyak pendapatan riil meningkatkan kemampuan masyarakat untuk membeli barang dan jasa (baik itu kebutuhan maupun kemewahan), menikmati waktu luang, memperbaiki perumahan dan pendidikan, serta berkontribusi pada program-program sosial dan lingkungan. Beberapa pihak menyatakan bahwa 'teka-teki produktivitas' di Inggris merupakan masalah yang mendesak untuk diatasi oleh para pembuat kebijakan dan pelaku bisnis untuk mempertahankan pertumbuhan. Dalam jangka waktu yang lama, perbedaan kecil dalam tingkat pertumbuhan produktivitas akan bertambah besar, seperti bunga di rekening bank, dan dapat membuat perbedaan yang sangat besar bagi kemakmuran masyarakat. Tidak ada yang berkontribusi lebih besar terhadap pengurangan kemiskinan, peningkatan waktu luang, dan kemampuan negara untuk membiayai pendidikan, kesehatan masyarakat, lingkungan, dan seni.

Produktivitas dianggap sebagai informasi statistik dasar untuk banyak perbandingan internasional dan penilaian kinerja negara dan ada minat yang kuat untuk membandingkannya secara internasional. OECD[ menerbitkan ringkasan tahunan Indikator Produktivitas yang mencakup tenaga kerja dan ukuran produktivitas multi-faktor.

Disadur dari: en.wikipedia.org

Teknik Industri

Apa yang Dimaksud dengan Desain Produk?

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Desain produk dan desain pengalaman pengguna (UX) sama-sama melibatkan perancangan pengalaman yang memenuhi kebutuhan pengguna. Namun, meskipun desain produk juga mencakup strategi bisnis dan penetapan tujuan produk, desain UX tetap berfokus pada proses desain untuk menciptakan pengalaman yang menawan dan berpusat pada pengguna.

Apa itu desain produk?

"Desain produk adalah tentang hubungan antara produk yang dirancang dengan pengguna, tetapi juga membahas konteks persaingannya," kata Nikolas Klein, Desainer Produk di Figma. "Hal ini mencakup desain pengalaman pengguna, serta strategi produk dan perencanaan masuk ke pasar."

Menurut Nikolas, desainer produk tidak hanya fokus pada desain UX. Mereka juga perlu menilai apakah solusi yang diusulkan layak dari perspektif bisnis. Berapa biaya desain dan pengembangannya? Dapatkah mereka menemukan cara untuk menurunkan anggaran atau mempercepat produksi? Akankah produk tersebut mendukung tujuan bisnis kita? Apa dampak bisnis dan laba atas investasi? Ini semua adalah pertanyaan yang harus dijawab oleh desainer produk bersama kolaborator lintas fungsi seperti manajer produk, peneliti, dan manajer pemasaran produk, sehingga mereka dapat menghasilkan produk yang menyenangkan pengguna.

Mengapa desain produk itu penting?

"Mengapa desain produk itu penting? Menurut saya pribadi, desain produk membantu mendorong strategi produk bersama dengan tujuan bisnis yang lebih besar," kata Nikolas. Desainer produk membantu menentukan tujuan mana yang penting, baik dari perspektif pengguna maupun bisnis. "Hal ini memberi Anda lebih banyak pengaruh dalam menciptakan pengalaman pengguna yang lebih baik dan produk yang lebih baik," tambahnya.

Desain produk yang baik juga membantu mendorong kesuksesan sebuah perusahaan, memberikan dampak positif pada keuntungan perusahaan. "Bisa dibilang dampak dari desainer produk yang efektif adalah produk yang bagus dan bisnis yang bagus," kata Nikolas.

Proses desain produk dalam 5 langkah

Perusahaan dapat membuat alur kerja desain produk yang sedikit berbeda, namun hal-hal yang esensial sering kali sama. Di Figma, Nikolas mengatakan bahwa desainer produk bekerja dengan tim untuk menyelesaikan lima langkah utama dalam desain produk:

Penetapan tujuan. Pimpinan perusahaan memutuskan tujuan bisnis jangka panjang dengan masukan dari tim produk-misalnya, mengoptimalkan produk tenda dalam waktu dua tahun.

Penelitian. Perancang produk melakukan penelitian strategis, atau mendukung para peneliti yang melakukannya. Mereka dapat menilai lanskap industri dengan analisis SWOT dan wawancara pengguna.

Analisis. Bekerja sama dengan mitra lintas fungsi, desainer produk membantu menyaring temuan penelitian menjadi gambaran yang jelas tentang masa depan. Mereka juga dapat membuat sketsa tentang cara mendekati poin-poin penting bagi pengguna yang diidentifikasi dalam analisis SWOT.

Strategi dan perencanaan produk. Tim produk mengusulkan strategi untuk mencapai tujuan bisnis. Hal ini dapat mencakup rencana tindakan terperinci untuk enam bulan pertama, serta tujuan jangka panjang yang mencakup dua tahun ke depan.

Eksekusi dan peluncuran produk. Tim bekerja bersama dalam proyek, melacak upaya menuju tujuan jangka panjang. Pada titik ini, perancang produk lebih berperan sebagai perancang UX.

Apa yang dimaksud dengan desain UX?

"Pengalaman pengguna menggambarkan hubungan yang dimiliki pengguna dengan teknologi atau lingkungan di sekitar mereka," kata Nikolas. "Desain UX yang baik melibatkan pemahaman tentang bagaimana pengguna berinteraksi dengan produk, teknologi, atau layanan."

Sebagai sebuah keahlian, desain UX sering kali tidak perlu berfokus pada strategi bisnis. "Jika Anda seorang desainer UX, yang paling penting bagi Anda adalah pengalaman yang dimiliki pengguna dengan desain Anda-apakah itu dengan antarmuka digital atau perangkat keras fisik."

Mengapa desain UX itu penting?

Desain UX yang baik membantu memecahkan masalah pengguna dengan pengalaman pengguna yang berpusat pada manusia, inklusif, dan mudah diakses. Desainer UX terbaik menciptakan desain yang berguna dan dapat digunakan yang menarik dan melibatkan pengguna.

4 langkah utama dalam desain UX

Tidak seperti desainer produk, desainer UX tetap berada di jalur desain mereka. Menurut Nikolas, mereka menghabiskan banyak waktu untuk mengeksplorasi pilihan desain yang berbeda sebelum akhirnya menemukan solusi. Proses desain UX melibatkan empat aktivitas utama:

Melakukan riset pengguna. Dapatkan pemahaman yang mendalam tentang perilaku, motivasi, tantangan, dan kebutuhan pengguna Anda. Metode riset pengguna seperti analisis tugas, wawancara pengguna, dan buku harian dapat membantu Anda membuat desain yang sesuai dengan pengguna.

Desain. Susun arsitektur informasi (IA) Anda dan buatlah kerangka kerja dan prototipe. Bersandarlah pada riset pengguna untuk menciptakan pengalaman yang berguna, dapat digunakan, dan menyenangkan.

Uji dan ulangi. Uji prototipe Anda dengan pengguna dan gunakan umpan balik mereka untuk menyesuaikan desain Anda. "Anda perlu menjelajahi banyak arah desain yang berbeda," saran Nikolas. "Mundurlah jika itu bukan arah yang baik-dan gandakan arah yang Anda lihat menjanjikan."

Menerapkan. Para desainer mendapatkan solusi desain, kemudian membangun dan merilisnya. Mereka akan memulai prosesnya dari awal lagi, berdasarkan tanggapan terhadap pengalaman pengguna.

Desain produk vs desain UX

"Saya rasa orang-orang sering mencampuradukkan kedua istilah tersebut-desain produk vs desain UX," kata Nikolas. Ketika berbicara tentang jabatan dan peran-perancang produk vs. perancang UX-perusahaan sering kali menukar satu dengan yang lain. Di situlah letak kebingungannya, kata Nikolas.

Jika Anda menganggap desain produk dan desain UX sebagai disiplin ilmu, perbedaan utamanya meliputi:

Desain produk

- Konteks yang lebih luas. Desainer produk menerapkan strategi bisnis, manajemen proyek, dan kerangka kerja yang berpusat pada pengguna dalam proses desain.

- Pengaruh yang lebih besar. Desainer produk membantu membentuk peta jalan produk, memprioritaskan fitur dan aplikasi yang akan mendorong ROI.

- Visi jangka panjang. Desain produk terhubung dengan tujuan bisnis jangka panjang dan strategi perusahaan secara keseluruhan.

Desain UX

- Tujuan jangka pendek. Desain UX berpusat pada peningkatan fitur yang dijadwalkan untuk ditingkatkan dalam tugas atau sprint saat ini.

- Fokus yang sempit. Desainer UX hanya berfokus pada menciptakan pengalaman yang berguna dan dapat digunakan oleh pengguna dan mungkin tidak terlalu terlibat dalam konteks produk yang lebih luas.

- Kurang berpengaruh. Desainer UX mengadvokasi audiens target mereka dengan riset dan pengujian pengguna, tetapi tidak sejalan dengan arahan bisnis mereka.

3 tips profesional untuk menyempurnakan desain Anda dengan Figma

Untuk mewujudkan desain terbaik Anda, Nikolas merekomendasikan penggunaan Figma untuk:

- Membuat dan mengulang prototipe interaktif dengan cepat dengan menarik dan melepaskan komponen dari pustaka desain Anda.

- Membagikan prototipe Anda dengan para pemangku kepentingan utama, yang dapat melihatnya kapan saja, di mana saja.

- Dapatkan umpan balik instan langsung pada file desain Anda sehingga Anda dapat mengulang dengan cepat dan mengundang orang lain untuk mengoreksi bersama Anda.

"Gunakan papan tulis kolaboratif online FigJam bersama dengan alat pembuatan prototipe Figma bersama tim Anda untuk menuangkan semua ide Anda," saran Nikolas. "Bekerjalah secara kolaboratif untuk meminimalkan lembah komunikasi sebanyak mungkin."

Nikolas mendorong para desainer untuk "berantakan" dan "mencoba hal-hal baru" saat mereka melakukan iterasi di Figma. "Ini bukan tentang menyempurnakan satu ide-karena itu hanya sepotong kecil di akhir proses desain. Sebaliknya, gunakan Figma sebagai papan awal untuk mengeksplorasi 300 ide. Semakin banyak yang Anda buat, semakin baik desain Anda nantinya."

Untuk inspirasi desain, lihat contoh desain produk dan desain UX yang dibagikan oleh komunitas profesional desain Figma. "Jelajahi komunitas mikro dan temukan kreator yang Anda minati," saran Nikolas. "Gali lubang kelinci di mana orang-orang telah masuk lebih dalam, mengeksplorasi banyak ide yang berbeda. Di situlah Anda akan menemukan hal-hal bagus yang akan menginspirasi Anda. Semakin unik inspirasi pribadi Anda, semakin baik dan inovatif desain Anda."

Disadur dari: figma.com

Teknik Industri

8 Langkah Menuju Sukses Selama Desain dan Pengembangan Produk

Dipublikasikan oleh Anjas Mifta Huda pada 22 April 2025

Jadi, Anda telah menaklukkan fase awal pengembangan produk, mulai dari evaluasi dan riset pasar hingga ide awal, dan sekarang Anda berdiri di ambang batas fase desain pengembangan produk. Selamat, karena di sinilah ide Anda benar-benar terwujud, di mana produk Anda bertransformasi dari sekadar konsep menjadi kenyataan yang nyata!

Namun, sebelum Anda terjun ke fase krusial ini, ada delapan langkah penting yang harus Anda ketahui untuk diikuti. Karena, dalam keinginan mereka untuk mengubah konsep yang menarik menjadi kenyataan, banyak tim pengembangan produk yang terburu-buru dan mengalami hambatan desain yang seharusnya dapat dihindari, sehingga menyebabkan penundaan dan biaya proyek yang tidak perlu.

Jangan menjadi salah satu dari tim tersebut.

Dalam artikel ini, kami akan mengungkap peta jalan yang akan mengarah pada desain dan pengembangan produk yang lebih cepat dan lebih menguntungkan. Untuk itu, mari selami dan ungkap seluk-beluk fase penting ini, untuk memastikan perjalanan yang mulus menuju produk akhir yang dapat dipasarkan.

Proses Desain Pengembangan Produk Baru: 8 Langkah

CATATAN: Panduan ini hanyalah salah satu bagian dari Proses Pengembangan Berbasis Desain (Design Driven Development/D³) kami yang komprehensif. Sebelum membaca lebih lanjut, pastikan Anda telah memahami enam fase pertama: Evaluasi, Penelitian, dan Ide.

Pembuatan file CAD konsep

Dengan konsep-konsep yang menjanjikan dari fase ideasi, sekarang saatnya untuk memberikannya kehidupan digital melalui Desain Berbantuan Komputer (CAD) 3D. File-file ini mendefinisikan bentuk dan wujud produk secara keseluruhan dengan cara yang meletakkan dasar untuk transformasinya ke dalam CAD teknik di kemudian hari. Langkah ini memastikan konsep produk visual selaras dengan fungsionalitas yang diinginkan, bertindak sebagai jembatan antara estetika dan kelayakan teknik.

Definisi konsep akhir

Setelah file CAD konsep sudah siap, saatnya untuk masuk lebih dalam. Yang kami maksud dengan "lebih dalam" adalah mendefinisikan setiap sudut dan celah yang terkait dengan kriteria desain Anda. Pada langkah kedua, Anda akan mendalami secara spesifik setiap fitur, memastikan fitur-fitur tersebut selaras dengan visi produk Anda secara keseluruhan. Pada dasarnya, ini adalah tahap ketika ide Anda akhirnya menjadi cetak biru, yang memandu Anda menuju produk akhir.

Analisis risiko desain awal

Penilaian risiko adalah kunci utama dari desain dan pengembangan produk yang sukses. Pada langkah ini, Anda akan melakukan Analisis Mode Kegagalan dan Efek Desain awal (DFMEA) berdasarkan solusi fitur akhir Anda. Analisis ini akan membantu Anda mengidentifikasi potensi kekurangan desain dan konsekuensinya. Selain itu, analisis ini akan melengkapi Anda dengan daftar strategi mitigasi yang berfungsi sebagai tindakan pencegahan terhadap kemungkinan jebakan.

Tinjauan manufaktur

Dalam hal desain dan pengembangan produk baru, ini bukan hanya tentang estetika; ada kepraktisan dan kelayakan yang perlu dipertimbangkan juga. Untuk itu, kami sarankan Anda membagikan file CAD konsep Anda dengan produsen yang akan mewujudkan produk Anda. Wawasan mereka pada tahap ini sangat berharga dalam menyempurnakan desain Anda untuk diproduksi. Dengan melibatkan mereka sejak dini, Anda tidak hanya mencegah cegukan di masa depan, tetapi juga membina hubungan kolaboratif dengan mereka yang memegang kunci untuk mengubah visi Anda menjadi kenyataan.

Perwujudan konsep

Manusia adalah makhluk visual, begitu juga dengan calon pelanggan Anda. Itulah mengapa Anda perlu membuat set rendering fotorealistik 3D untuk menampilkan konsep produk Anda dengan segala kemegahannya. Biarkan kelezatan visual ini ditinjau oleh pengguna, pemangku kepentingan, dan bahkan basis pelanggan Anda. Rendering ini tidak hanya akan memberikan gambaran sekilas tentang apa yang sedang dikerjakan di laboratorium desain Anda, tetapi masukan berharga mereka pada saat ini dapat membantu mengarahkan pengembangan dan desain produk Anda ke arah yang benar.

Penyempurnaan konsep

Dengan banyaknya masukan dari para pemangku kepentingan dan pengguna potensial, inilah saatnya untuk menyempurnakan file CAD konsep Anda. Gabungkan semua wawasan yang telah Anda dapatkan hingga saat ini dan gunakan itu untuk menyempurnakan desain Anda lebih lanjut. Tujuannya di sini adalah untuk menciptakan rendering konsep akhir yang tidak hanya menakjubkan secara visual, tetapi juga selaras dengan visi Anda yang telah disempurnakan untuk produk tersebut.

Tinjauan hasil desain awal

Inilah langkah penting yang sering kali menjadi titik yang menentukan - meninjau hasil desain awal Anda. Pada tahap ini, Anda perlu menentukan dengan tepat apa hasil desain Anda dan tanyakan pada diri Anda apakah sudah sesuai dengan input desain awal. Perlu diingat, ini hanyalah penilaian mandiri untuk memastikan proyek Anda berada di jalur yang benar. Ini bukan tinjauan keluaran desain resmi untuk FDA dan pertimbangan peraturan lainnya, jadi jangan meminta tanda tangan atau mencatatnya.

Maket yang disempurnakan

Saat Anda semakin dekat untuk mengunci desain Anda, inilah saatnya untuk membuat prototipe model penampilan yang disempurnakan. Ini adalah representasi nyata dan taktil dari produk Anda-prototipe yang menawarkan sekilas estetika produk akhir. Umpan balik pengguna dan persetujuan pelanggan menjadi sangat penting di sini, memastikan bahwa maket Anda yang telah disempurnakan selaras dengan harapan orang-orang yang paling penting.

Membawa produk anda menjadi harmoni yang sempurna dengan kablooe

Dalam simfoni besar desain dan pengembangan produk, delapan langkah ini membentuk melodi yang harmonis. Melewatkan salah satu langkah dapat menyebabkan nada sumbang dalam perjalanan produk Anda. Namun dengan mengikuti peta jalan ini secara cermat, Anda tidak hanya mendesain produk tetapi juga menciptakan pengalaman-yang menyelaraskan estetika, fungsionalitas, dan inovasi dalam keselarasan yang sempurna.

Saat Anda memulai perjalanan kreatif ini, ingatlah bahwa setiap detail itu penting, dan setiap keputusan akan menentukan hasil akhirnya. Jadi, lengkapi diri Anda dengan langkah-langkah ini, jelajahi seluk-beluknya dengan percaya diri, dan biarkan aspirasi desain Anda terwujud.

Kablooe Design adalah perusahaan pengembangan produk dengan layanan lengkap yang berspesialisasi dalam mengembangkan produk baru untuk perangkat medis dan pasar konsumen. Pendekatan staf kami yang unik dan Proses D3 membedakan kami sebagai mitra pengembangan produk dan memberi Anda ketenangan pikiran karena mengetahui bahwa produk Anda akan dirancang dengan mempertimbangkan semua pemangku kepentingan.

Disadur dari: kablooe.com