Teknologi Material

Rekayasa Material Komposit Polimer: Dari Riset Fundamental Menuju Solusi Industri Berkelanjutan

Dipublikasikan oleh Timothy Rumoko pada 23 Januari 2026

Pendahuluan: Material Ringan sebagai Jawaban Tantangan Global

Isu pemanasan global dan kebutuhan akan pembangunan berkelanjutan menjadi tantangan besar abad ini. Salah satu kontributor utama emisi karbon adalah sektor transportasi, di mana bobot struktur sangat berpengaruh terhadap konsumsi energi dan emisi gas rumah kaca. Dalam konteks ini, pengembangan material ringan namun tetap kuat menjadi kunci penting dalam upaya menekan emisi dan meningkatkan efisiensi energi.

Dalam orasi ilmiah yang disampaikan pada Sidang Orasi Ilmiah Guru Besar Institut Teknologi Bandung, Prof. Dr. Ir. Hermawan Yudawisastra, M.M. dari Fakultas Teknik Mesin dan Dirgantara mengangkat tema rekayasa material komposit polimer dari riset fundamental menuju solusi industri yang berkelanjutan. Orasi ini mengajak hadirin menelusuri perjalanan panjang riset material komposit, dari laboratorium hingga implementasi nyata di dunia industri.

Material Komposit sebagai Solusi Struktur Ringan dan Kuat

Prof. Hermawan menekankan bahwa fase penggunaan suatu produk merupakan tahap yang paling banyak mengonsumsi energi dalam siklus hidupnya. Semakin berat suatu kendaraan atau struktur, semakin besar energi yang dibutuhkan untuk mengoperasikannya. Oleh karena itu, material dengan rasio kekuatan terhadap berat yang tinggi menjadi sangat strategis.

Material komposit menempati posisi unggul dibandingkan material konvensional karena memiliki sifat mekanik spesifik yang sangat tinggi. Kombinasi kekuatan, kekakuan, dan bobot ringan menjadikan komposit ideal untuk berbagai aplikasi struktural, mulai dari transportasi, bangunan, hingga infrastruktur modern.

Komposit Polimer Berpenguat Serat

Salah satu jenis komposit yang paling luas penggunaannya adalah komposit polimer berpenguat serat atau fiber reinforced polymer (FRP). Material ini terbentuk dari kombinasi serat yang kuat dan ringan dengan matriks polimer yang relatif mudah diproses, bahkan pada temperatur kamar.

Komposit polimer tidak hanya menawarkan kekuatan dan kekakuan tinggi yang dapat melampaui baja, tetapi juga memiliki ketahanan terhadap korosi, suatu keunggulan penting dibandingkan logam. Sifat inilah yang mendorong pemanfaatan komposit polimer secara luas pada industri otomotif, kedirgantaraan, infrastruktur, dan konstruksi.

Struktur Berlapis dan Sandwich pada Komposit

Pengembangan lanjutan dari komposit polimer melahirkan komposit berlapis dan komposit sandwich. Komposit berlapis terdiri dari beberapa lapisan serat dengan orientasi berbeda yang disusun secara terencana untuk menghasilkan sifat mekanik optimal dalam berbagai arah pembebanan.

Sifat komposit berlapis ditentukan oleh interaksi pada berbagai skala, mulai dari skala makro, meso, mikro, hingga nano. Pada skala nano, kualitas ikatan antarmuka antara serat dan matriks, termasuk lapisan tipis atau sizing pada permukaan serat, sangat menentukan keandalan material secara keseluruhan.

Komposit sandwich, di sisi lain, mengombinasikan lapisan luar yang tipis, kaku, dan kuat dengan inti yang tebal namun sangat ringan. Struktur ini ideal untuk panel dan komponen yang menerima beban lentur, seperti bodi kendaraan dan konstruksi ringan.

Riset Laboratorium dan Arah Inovasi Komposit

Riset yang dikembangkan mencakup berbagai jenis komposit, mulai dari komposit berlapis, komposit sandwich, biokomposit, hingga kajian degradasi dan kegagalan komposit. Seluruh riset berangkat dari pertanyaan mendasar tentang bagaimana merancang material yang lebih kuat, lebih ringan, dan lebih ramah lingkungan.

Contoh penerapan riset ini antara lain pengembangan bilah turbin angin berbasis komposit berlapis, serta functional integrated structural battery, yaitu struktur komposit yang tidak hanya berfungsi sebagai elemen struktural, tetapi juga mampu menyimpan energi sebagai baterai. Pendekatan ini membuka peluang efisiensi bobot dan peningkatan kinerja sistem transportasi masa depan.

Biokomposit dan Tantangan Keandalannya

Biokomposit dipandang sebagai solusi material ramah lingkungan karena memanfaatkan serat hayati dan matriks polimer berbasis sumber terbarukan. Riset dilakukan menggunakan berbagai serat alami seperti kayu, bambu, serat nanas, dan serat tanaman lainnya, dikombinasikan dengan matriks polimer berbasis pati.

Meskipun menawarkan keunggulan keberlanjutan, biokomposit menghadapi tantangan berupa variasi sifat mekanik, sensitivitas terhadap kelembaban, serta degradasi ikatan antarmuka serat dan matriks. Oleh karena itu, riset difokuskan pada modifikasi antarmuka dan optimasi proses untuk meningkatkan keandalan biokomposit agar layak diaplikasikan secara luas di industri.

Mekanisme Kerusakan dan Metode Evaluasi Non-Destruktif

Berbeda dengan logam, kegagalan komposit sering kali terjadi pada skala mikro tanpa perubahan visual yang nyata. Kerusakan dapat berupa retak matriks, tercabutnya serat, hingga delaminasi antar lapisan yang menyebabkan penurunan sifat mekanik secara signifikan.

Untuk menjawab tantangan ini, dikembangkan metode pengujian tak merusak berbasis gelombang ultrasonik yang mampu mendeteksi degradasi sifat elastis komposit. Metode ini memungkinkan pemantauan kondisi material dan prediksi umur pakai tanpa merusak komponen.

Dari Riset Dasar Menuju Solusi Industri

Pemahaman fundamental mengenai struktur, sifat, proses, dan performa komposit menjadi dasar penerapan di industri. Implementasi riset dilakukan melalui rekayasa balik produk komposit, analisis kegagalan, evaluasi kelayakan operasi, serta penilaian umur sisa komponen.

Pendekatan remaining life assessment memungkinkan penentuan sisa umur pakai peralatan komposit secara sistematis, sehingga keputusan perbaikan atau penggantian dapat dilakukan secara tepat waktu. Selain itu, hasil riset juga diwujudkan dalam penyusunan pedoman teknis penggunaan, perbaikan, dan inspeksi berbasis risiko untuk komponen komposit di industri.

Sinergi Menuju Masa Depan Material Berkelanjutan

Prof. Hermawan menegaskan bahwa masa depan teknologi komposit tidak dapat dibangun secara terpisah. Diperlukan sinergi antara akademisi, industri, dan pemerintah untuk menciptakan ekosistem riset, inovasi, dan produksi yang mandiri serta berdaya saing global.

Riset material komposit polimer yang terintegrasi antara pemahaman fundamental dan kebutuhan industri menjadi fondasi penting dalam mendukung pembangunan berkelanjutan dan pengurangan dampak lingkungan.

Kesimpulan

Orasi ilmiah Prof. Hermawan Yudawisastra menunjukkan bahwa rekayasa material komposit polimer merupakan perjalanan panjang dari riset dasar menuju solusi industri yang nyata. Melalui pemahaman mendalam tentang struktur, sifat, proses, dan mekanisme kerusakan, komposit dapat dirancang menjadi material yang ringan, kuat, multifungsi, dan berkelanjutan.

Pendekatan ini menegaskan peran strategis riset material dalam menjawab tantangan global, sekaligus memperkuat kontribusi ilmu teknik material terhadap pembangunan industri nasional yang ramah lingkungan dan berdaya saing.

Sumber

Yudawisastra, Hermawan.

Rekayasa Material Komposit Polimer dari Riset Fundamental Menuju Solusi Industri yang Berkelanjutan.

Orasi Ilmiah Guru Besar, Fakultas Teknik Mesin dan Dirgantara, Institut Teknologi Bandung.

Teknologi Material

Material Fungsional Polimer Bercetakan Molekul: Inovasi Selektivitas Tinggi untuk Pemisahan, Sensor, dan Aplikasi Masa Depan

Dipublikasikan oleh Guard Ganesia Wahyuwidayat pada 12 Januari 2026

1. Pendahuluan

Proses pemurnian dan pemisahan merupakan fondasi penting dalam berbagai bidang ilmu dan industri, mulai dari kimia lingkungan, kesehatan, metalurgi, hingga industri pangan dan farmasi. Kualitas suatu produk atau hasil analisis sering kali ditentukan bukan hanya oleh metode sintesis atau pengukurannya, tetapi oleh kemampuan memisahkan senyawa target secara selektif dari matriks yang kompleks. Tantangan ini semakin besar ketika senyawa target hadir dalam konsentrasi rendah dan bercampur dengan banyak komponen lain yang memiliki sifat kimia serupa.

Metode pemisahan konvensional berbasis fisika, fisikokimia, dan kimia telah lama digunakan dan terus dikembangkan. Meskipun efektif dalam banyak aplikasi, metode-metode tersebut sering menghadapi keterbatasan selektivitas. Dalam praktik, keterbatasan ini dapat menghasilkan pemisahan yang kurang efisien, kebutuhan energi tinggi, atau penggunaan bahan kimia dalam jumlah besar. Kondisi tersebut mendorong pencarian pendekatan alternatif yang lebih spesifik, efisien, dan adaptif.

Dalam konteks inilah material fungsional berbasis polimer bercetakan molekul muncul sebagai inovasi yang menjanjikan. Teknologi ini menawarkan pendekatan berbeda dengan meniru prinsip pengenalan molekul seperti yang terjadi pada sistem biologis. Alih-alih memisahkan berdasarkan perbedaan sifat umum, polimer bercetakan molekul dirancang untuk mengenali dan berinteraksi secara spesifik dengan molekul target tertentu. Artikel ini menganalisis konsep, prinsip dasar, dan potensi teknologi polimer bercetakan molekul sebagai material fungsional dengan selektivitas tinggi, serta menyoroti tantangan pengembangannya di masa depan

5. Tantangan, Keterbatasan, dan Arah Pengembangan Polimer Bercetakan Molekul

Meskipun menawarkan selektivitas tinggi dan stabilitas yang unggul, pengembangan polimer bercetakan molekul masih menghadapi sejumlah tantangan fundamental. Salah satu tantangan utama terletak pada heterogenitas situs pengikatan. Dalam banyak sistem, tidak semua rongga cetakan memiliki afinitas dan aksesibilitas yang sama terhadap molekul target. Kondisi ini dapat menurunkan efisiensi pemisahan atau sensitivitas sensor, terutama pada aplikasi yang menuntut respons cepat dan konsisten.

Keterbatasan lain berkaitan dengan kinetika pengikatan dan pelepasan. Pada beberapa desain material, situs pengikatan yang berada jauh di dalam matriks polimer menyebabkan difusi molekul target menjadi lambat. Hal ini berdampak pada waktu respons yang panjang dan keterbatasan regenerasi material. Upaya mengatasi masalah ini mendorong pengembangan pendekatan pencetakan pada permukaan, rekayasa porositas, serta penggunaan struktur nano untuk memperpendek jalur difusi.

Dari sisi desain molekuler, pemilihan monomer fungsional dan kondisi sintesis sering kali masih bersifat empiris. Meskipun prinsip interaksi kimia telah dipahami, prediksi kombinasi optimal antara monomer, pelarut, dan agen pengikat silang tetap menjadi tantangan. Perkembangan metode komputasi dan simulasi molekuler membuka peluang untuk merancang sistem pencetakan secara lebih rasional, mengurangi ketergantungan pada pendekatan coba-coba.

Arah pengembangan ke depan juga menuntut integrasi polimer bercetakan molekul dengan material dan teknologi lain. Penggabungan dengan nanomaterial, material konduktif, atau sistem mikrofluida dapat memperluas fungsi dan meningkatkan kinerja. Dengan pendekatan hibrid ini, polimer bercetakan molekul berpotensi melampaui perannya sebagai material pemisahan pasif dan berkembang menjadi komponen aktif dalam sistem analitik dan perangkat cerdas.

6. Refleksi Kritis dan Prospek Material Selektif di Masa Depan

Refleksi terhadap perkembangan polimer bercetakan molekul menunjukkan bahwa teknologi ini merepresentasikan pergeseran penting dalam desain material fungsional. Alih-alih mengandalkan sifat umum suatu bahan, pendekatan pencetakan molekul menempatkan pengenalan spesifik sebagai inti fungsi material. Paradigma ini sejalan dengan kebutuhan masa depan akan sistem yang semakin selektif, efisien, dan berkelanjutan.

Prospek polimer bercetakan molekul tidak hanya terbatas pada pemisahan dan sensor. Prinsip selektivitas tinggi membuka peluang aplikasi dalam katalisis, penghantaran obat, dan remediasi lingkungan. Dalam bidang-bidang tersebut, kemampuan mengenali molekul target secara spesifik dapat meningkatkan efektivitas proses sekaligus mengurangi dampak samping yang tidak diinginkan.

Namun, realisasi potensi ini menuntut pendekatan riset yang lebih terintegrasi. Kolaborasi antara kimia polimer, kimia fisik, komputasi, dan rekayasa sistem menjadi semakin penting. Selain itu, translasi dari skala laboratorium ke aplikasi industri memerlukan perhatian terhadap aspek reprodusibilitas, biaya, dan keberlanjutan proses sintesis. Tanpa perhatian pada aspek-aspek ini, keunggulan konseptual polimer bercetakan molekul akan sulit diwujudkan dalam praktik luas.

Sebagai penutup, polimer bercetakan molekul dapat dipandang sebagai jembatan antara konsep pengenalan biologis dan ketahanan material sintetik. Dengan pengembangan yang tepat, material ini berpotensi memainkan peran strategis dalam berbagai teknologi masa depan yang menuntut selektivitas tinggi dan keandalan jangka panjang. Dalam konteks inovasi material, polimer bercetakan molekul bukan sekadar solusi teknis, tetapi cerminan arah baru dalam merancang fungsi material berbasis pemahaman molekuler yang mendalam.

2. Konsep Dasar Polimer Bercetakan Molekul sebagai Material Fungsional

Polimer bercetakan molekul merupakan material sintetik yang dirancang melalui proses pencetakan molekuler, di mana molekul target digunakan sebagai cetakan selama proses polimerisasi. Molekul ini berinteraksi dengan monomer fungsional melalui berbagai gaya nonkovalen atau kovalen, seperti ikatan hidrogen, interaksi elektrostatik, dan gaya dipol. Setelah jaringan polimer terbentuk, molekul cetakan dilepaskan, meninggalkan rongga dengan bentuk dan fungsi kimia yang komplementer terhadap molekul target.

Rongga hasil pencetakan inilah yang menjadi inti fungsional material. Rongga tersebut tidak hanya menyerupai ukuran dan bentuk molekul target, tetapi juga memiliki orientasi gugus fungsi yang sesuai untuk interaksi spesifik. Dengan karakteristik ini, polimer bercetakan molekul mampu mengenali molekul target secara selektif di tengah campuran kompleks. Prinsip ini sering dianalogikan dengan mekanisme kunci dan gembok, meskipun dalam praktiknya interaksi yang terjadi jauh lebih dinamis dan multifaset.

Keberhasilan pencetakan molekul sangat ditentukan oleh pemilihan komponen kimia selama sintesis. Monomer fungsional berperan langsung dalam pembentukan interaksi dengan molekul target, sementara agen pengikat silang mengontrol stabilitas dan morfologi matriks polimer. Pelarut tidak hanya berfungsi sebagai media reaksi, tetapi juga memengaruhi kekuatan dan jenis interaksi yang terbentuk selama proses pencetakan. Kombinasi ketiga komponen ini menentukan efisiensi, kapasitas, dan selektivitas material yang dihasilkan.

Sebagai material fungsional, polimer bercetakan molekul menawarkan keunggulan berupa stabilitas kimia dan mekanik yang tinggi dibandingkan sistem biologis seperti enzim atau antibodi. Material ini dapat beroperasi pada kondisi ekstrem, termasuk variasi pH, suhu, dan pelarut organik, tanpa kehilangan fungsi pengenalannya. Karakteristik ini menjadikan polimer bercetakan molekul sangat menarik untuk aplikasi praktis di berbagai bidang yang menuntut keandalan dan ketahanan jangka panjang.

3. Metode Sintesis Polimer Bercetakan Molekul dan Variasi Bentuk Material

Keberhasilan polimer bercetakan molekul sangat bergantung pada metode sintesis yang digunakan. Pendekatan sintesis menentukan sejauh mana rongga cetakan terbentuk secara presisi, stabil, dan dapat diakses oleh molekul target. Secara umum, metode sintesis berkembang dari pendekatan polimerisasi konvensional menuju teknik yang lebih terkontrol untuk meningkatkan performa material.

Polimerisasi bulk merupakan metode awal yang paling sederhana. Dalam pendekatan ini, semua komponen dicampur dan dipolimerisasi secara serentak, menghasilkan blok polimer yang kemudian digiling menjadi partikel. Meskipun mudah dilakukan, metode ini sering menghasilkan distribusi ukuran partikel yang tidak seragam dan keterbatasan akses ke situs pengikatan. Kondisi tersebut mendorong pengembangan metode alternatif yang lebih presisi.

Metode presipitasi dan suspensi memungkinkan pembentukan partikel dengan ukuran lebih seragam tanpa tahap penggilingan. Dengan mengontrol kondisi reaksi dan komposisi pelarut, morfologi partikel dapat diatur sehingga meningkatkan luas permukaan aktif. Dalam konteks aplikasi pemisahan dan sensor, peningkatan luas permukaan ini berkontribusi langsung terhadap sensitivitas dan kapasitas adsorpsi material.

Perkembangan lebih lanjut melahirkan pendekatan pencetakan molekul pada permukaan, di mana situs pengikatan dirancang berada di dekat atau langsung pada permukaan material. Pendekatan ini sangat penting untuk aplikasi kinetik cepat, seperti sensor kimia, karena mempercepat proses pengikatan dan pelepasan molekul target. Selain itu, variasi bentuk material juga berkembang, mulai dari partikel mikron dan nanopartikel hingga lapisan tipis dan monolit berpori. Keragaman bentuk ini menunjukkan fleksibilitas polimer bercetakan molekul sebagai platform material fungsional yang dapat disesuaikan dengan kebutuhan aplikasi.

4. Aplikasi Polimer Bercetakan Molekul dalam Pemisahan dan Sensor Kimia

Aplikasi paling awal dan paling luas dari polimer bercetakan molekul terdapat pada bidang pemisahan. Dalam teknik ekstraksi fase padat, material ini digunakan sebagai fase selektif untuk menangkap molekul target dari matriks kompleks. Dibandingkan sorben konvensional, polimer bercetakan molekul menunjukkan selektivitas yang jauh lebih tinggi, sehingga memungkinkan pemurnian senyawa target dengan efisiensi dan ketepatan yang lebih baik.

Dalam analisis kimia dan lingkungan, kemampuan selektif ini sangat berharga. Polimer bercetakan molekul dapat digunakan untuk memisahkan polutan spesifik, residu pestisida, atau senyawa berbahaya dalam konsentrasi sangat rendah. Dengan demikian, material ini berkontribusi pada peningkatan akurasi analisis sekaligus pengurangan penggunaan pelarut dan energi dalam proses pemisahan.

Bidang sensor kimia juga menjadi arena penting bagi penerapan polimer bercetakan molekul. Dengan mengintegrasikan material ini ke dalam sistem sensor, pengenalan molekul target dapat dilakukan secara selektif tanpa memerlukan elemen biologis. Sensor berbasis polimer bercetakan molekul menawarkan keunggulan berupa stabilitas tinggi, umur pakai panjang, dan kemampuan beroperasi pada kondisi lingkungan yang beragam.

Selain itu, penggabungan polimer bercetakan molekul dengan teknologi transduser modern membuka peluang pengembangan sensor yang lebih sensitif dan portabel. Perubahan massa, sifat optik, atau sinyal listrik akibat pengikatan molekul target dapat dikonversi menjadi respons terukur. Dengan pendekatan ini, polimer bercetakan molekul berperan sebagai elemen pengenal yang menjembatani kimia molekuler dengan sistem deteksi praktis.

Daftar Pustaka

Zulfikar, M. A. (2022). Polimer bercetakan molekul sebagai material fungsional selektif untuk pemisahan dan sensor. Orasi Ilmiah Guru Besar, Institut Teknologi Bandung.

Wulff, G. (2002). Enzyme-like catalysis by molecularly imprinted polymers. Chemical Reviews, 102(1), 1–28.

Haupt, K., & Mosbach, K. (2000). Molecularly imprinted polymers and their use in biomimetic sensors. Chemical Reviews, 100(7), 2495–2504.

Sellergren, B. (Ed.). (2001). Molecularly imprinted polymers: Man-made mimics of antibodies and their applications in analytical chemistry. Elsevier.

Poma, A., Turner, A. P. F., & Piletsky, S. A. (2010). Advances in the manufacture of MIP nanoparticles. Trends in Biotechnology, 28(12), 629–637.

Chen, L., Xu, S., & Li, J. (2011). Recent advances in molecular imprinting technology: Current status, challenges and highlighted applications. Chemical Society Reviews, 40(5), 2922–2942.

Piletsky, S. A., & Turner, A. P. F. (2006). Electrochemical sensors based on molecularly imprinted polymers. Electroanalysis, 18(20), 2019–2027.

Teknologi Material

Pembuatan Karet Alam: Proses Ekstraksi dan Pengolahan untuk Produk Karet yang Unggul

Dipublikasikan oleh Cindy Aulia Alfariyani pada 22 April 2024

Manusia telah menggunakan karet untuk membuat produk selama ratusan tahun. Bukti awal penggunaan karet berasal dari budaya Olmec di Mesoamerika, yang menggunakan bahan karet alam untuk membuat bola untuk permainan bola. Saat ini, karet adalah bahan yang sangat umum dan serbaguna yang digunakan dalam pembuatan ribuan produk, mulai dari peralatan masak, sarung tangan karet, ban, dan banyak lagi. Meskipun sebagian besar produk karet saat ini dibuat dari karet sintetis, karet alam dianggap sebagai pilihan yang lebih unggul untuk waktu yang cukup lama.

Penggunaan Sebelum Perang Dunia II

Sebelum Perang Dunia II, penggunaan karet alam yang signifikan meliputi profil pintu dan jendela, selang, ikat pinggang, gasket, anyaman, lantai, dan peredam otomotif. Penggunaan karet pada ban mobil menghabiskan banyak sekali karet, begitu juga dengan sarung tangan dan balon mainan. Karet digunakan sebagai perekat di banyak industri dan produk manufaktur, dua yang paling signifikan adalah industri kertas dan karpet. Karet juga biasa digunakan untuk membuat karet gelang dan penghapus pensil.

Produksi karet sintetis berkembang pesat selama Perang Dunia II, yang akan kita bahas di bagian kedua dari seri ini.

Dari mana karet alam berasal?

Karet alam dibuat dengan mengekstraksi lateks - getah cair - dari beberapa jenis pohon dan tanaman lainnya. Meskipun sebagian besar lateks bersumber dari pohon Hevea brasiliensis, alias pohon karet, lebih dari 2.500 jenis pohon dan tanaman (termasuk dandelion) menghasilkan jenis getah yang tepat.

Getah dipanen melalui proses yang disebut penyadapan. Proses ini dilakukan dengan cara memotong kulit pohon dan mengumpulkan getah encer yang keluar dalam cangkir. Untuk mencegah getah mengeras, amonia ditambahkan. Asam kemudian ditambahkan ke dalam campuran untuk mengekstrak karet, dalam proses yang disebut koagulasi.

Campuran ini kemudian dilewatkan melalui penggulung untuk menghilangkan kelebihan air. Setelah penggulungan selesai, lapisan-lapisan karet digantung di atas rak di rumah asap atau dibiarkan mengering. Beberapa hari kemudian, mereka akan siap untuk diproses.

Mengolah karet alam

Bahkan karet alam pun perlu menjalani serangkaian proses untuk mengubahnya menjadi produk yang dapat digunakan.

Pertama, bahan kimia ditambahkan ke dalam karet untuk membuatnya stabil. Bahan kimia ini dapat bervariasi, tergantung pada tujuan penggunaan karet. Tanpa proses ini, karet akan menjadi rapuh dalam suhu dingin atau lengket dalam suhu tinggi. Pengisi karbon hitam sering ditambahkan ke dalam campuran karet pada tahap ini untuk meningkatkan kekuatan dan daya tahannya. Karet dicampur, didinginkan, dan dibentuk.

Vulkanisasi

Untuk membuat karet menjadi kuat dan tahan lama, karet melewati fase perlakuan panas yang dikenal sebagai vulkanisasi. Pada dasarnya, karet dimasak untuk menciptakan ikatan ekstra atau ikatan silang di antara molekul-molekul karet agar tidak mudah hancur. Setelah vulkanisasi, karet menjadi lebih keras dan lebih tahan lama. Proses vulkanisasi merupakan penemuan insinyur Charles Goodyear yang tidak disengaja pada tahun 1839. Setelah secara tidak sengaja menjatuhkan sepotong karet berlapis belerang ke atas kompor panas, menyebabkannya hangus dan bermetamorfosis menjadi zat seperti kulit, penemu Amerika ini menemukan rahasia untuk menstabilkan getah pohon karet.

Keterbatasan

Karet alam dianggap lebih unggul daripada alternatif karet sintetis untuk sebagian besar sejarah. Namun, perkembangan selama Perang Dunia II, yang akan kita bahas secara lebih terperinci di bagian kedua dari seri ini, mengubahnya. Penting untuk dicatat bahwa meskipun karet alam memiliki banyak sekali aplikasi, seperti ban, dan aplikasi peredam, karet alam tidak lagi dianggap sebagai pilihan yang baik untuk industri penyegelan, terutama jika ada kemungkinan terjadi kontak dengan minyak. Karet alam akan menyerap minyak sampai karet itu sendiri hancur, yang berarti tidak dapat digunakan untuk menyegel minyak. Pertimbangan lain adalah ozon, yang menyebabkan karet alam rusak seiring waktu.

Disadur dari: www.applerubber.com

Teknologi Material

Perbedaan dan Penggunaan Karet Sintetis dan Karet Alam dalam Industri dan Produk Konsumen

Dipublikasikan oleh Cindy Aulia Alfariyani pada 22 April 2024

Karet sintetis dan karet alam memiliki banyak kesamaan kualitas yang diinginkan, tetapi di antara keduanya terdapat perbedaan penting. Misalnya, (berdasarkan polimer yang dipilih) karet sintetis cukup mudah diproduksi, lebih tahan terhadap abrasi, lemak, minyak, dan panas dibandingkan dengan karet alam. Seperti karet alam, karet sintetis sangat fleksibel, tetapi karet sintetis mempertahankan kelenturannya bahkan pada suhu rendah. Dengan metode pembuatan yang tepat, karet sintetis juga dapat sangat tahan terhadap suhu ekstrem dan korosi, menjadikannya komponen yang bagus untuk banyak produk.

Dari manakah Karet Sintetis berasal?

Karet sintetis berasal dari monomer katalis dari hidrokarbon yang retak. Monomer ini dipolimerisasi untuk membentuk rantai panjang. Penambahan pada rantai polimer seperti butadiena, stirena, isoprena, kloroprena, akrilonitril, fluor, etilena, dan propilena menghasilkan berbagai polimer sintetis. Senyawa karet dibuat dengan menggunakan polimer ini dengan penambahan pengisi, pelindung, pemlastis, pengawet, dan bahan kimia lainnya dalam berbagai rasio untuk menghasilkan sifat fisik dan kimia tertentu.

Karet Silikon

Karet silikon juga merupakan elastomer sintetis yang terdiri dari polimer silikon. Silikon dibuat dengan polimerisasi silikon dari pasir atau kuarsa. Banyak polimer sintetis memiliki tulang punggung karbon-karbon, sedangkan tulang punggung silikon terdiri dari silikon-oksigen. Ikatan kimia ini memberikan karet silikon kinerja suhu tinggi. Karet silikon banyak digunakan dalam industri, dan ada beberapa formulasi. Karet silikon sering kali merupakan polimer satu atau dua bagian, dan mungkin mengandung bahan pengisi untuk meningkatkan sifatnya atau mengurangi biaya. Karet silikon umumnya tidak reaktif, stabil, dan tahan terhadap lingkungan dan suhu yang ekstrem.

Sebelum Perang Dunia II

Meskipun banyak yang mengaitkan peningkatan permintaan karet sintetis dengan perang dunia kedua, peningkatan awal produk karet sintetis sebenarnya dapat ditelusuri kembali ke kebutuhan yang meningkat akan ban sepeda pneumatik pada tahun 1890-an. Permintaan ini (sebagian) menyebabkan karet sintetis pertama dipolimerisasi pada tahun 1909 oleh tim ilmuwan Jerman yang dipimpin oleh Fritz Hoffman, pemegang hak paten untuk karet sintetis pertama di dunia.

Penelitian selanjutnya selama tahun 1930-an menghasilkan neoprena, salah satu karet sintetis pertama yang berhasil, dan yang pertama dari serangkaian karet yang dikenal sebagai karet Buna.

Selama Perang Dunia II

Pecahnya Perang Dunia II memutus akses AS ke 90 persen pasokan karet alam dunia. Pada masa ini, Amerika Serikat memiliki timbunan sekitar satu juta ton karet alam, tingkat konsumsi sekitar 600.000 ton per tahun, dan tidak ada proses komersial untuk memproduksi karet sintetis serba guna. Kegiatan konservasi, reklamasi, dan penimbunan tidak dapat mengisi kesenjangan dalam konsumsi karet. Kekuatan Poros menguasai hampir semua pasokan karet alam dunia yang terbatas pada pertengahan 1942.

Presiden Franklin D. Roosevelt sangat menyadari kerentanan Amerika Serikat karena ketergantungannya pada pasokan karet alam yang terancam. Sebagai tanggapan, ia membentuk Rubber Reserve Company (RRC) pada Juni 1940. RRC menetapkan tujuan untuk menimbun karet, termasuk melestarikan penggunaan karet pada ban dengan menetapkan batas kecepatan dan mengumpulkan karet bekas untuk reklamasi.

Setelah hilangnya pasokan karet alam, RRC menyerukan produksi tahunan sebesar 400.000 ton karet sintetis untuk keperluan umum yang akan diproduksi oleh empat perusahaan karet terbesar. Pada tanggal 19 Desember 1941, Jersey Standard, Firestone, Goodrich, Goodyear, dan Perusahaan Karet Amerika Serikat menandatangani perjanjian paten dan berbagi informasi.

Firestone memproduksi bal karet sintetis pertama program ini pada tanggal 26 April 1942, diikuti oleh Goodyear pada tanggal 18 Mei, United States Rubber Corporation pada tanggal 4 September, dan Goodrich pada tanggal 27 November. Pada tahun 1942, keempat pabrik ini menghasilkan 2.241 ton karet sintetis. Pada tahun 1945, Amerika Serikat memproduksi sekitar 920.000 ton per tahun karet, 85 persen di antaranya adalah karet sintetis. Dari 85 persen tersebut, empat perusahaan besar memproduksi 547.500 ton per tahun.

Penggunaan Saat Ini

Pada tahun 2005, lebih dari 58% produk karet mengandung karet sintetis.

Karet silikon memiliki banyak sifat yang bagus dan umumnya digunakan dalam berbagai macam produk. Silikon tidak terdegradasi dalam suhu tinggi dan aman untuk makanan, sehingga menjadi pilihan populer untuk peralatan memasak dan memanggang. Loyang muffin silikon, spatula, dan banyak alat lainnya menjadi semakin populer dalam beberapa tahun terakhir. Banyak produk konsumen lainnya yang mengandung silikon, seperti pakaian olahraga, wadah penyimpanan, elektronik, kosmetik, dan alas kaki.

Penggunaan industri untuk karet sintetis meliputi produk otomotif, sealant, dan isolator. Silikon juga dapat ditemukan di banyak produk medis, seperti tabung, komponen jarum suntik, komponen manajemen cairan, dan banyak lagi.

Disadur dari: www.applerubber.com

Teknologi Material

Fiberglass: Material Komposit Kuat dan Ringan untuk Berbagai Aplikasi Industri

Dipublikasikan oleh Cindy Aulia Alfariyani pada 22 April 2024

Material Fiberglass adalah salah satu jenis bahan fiber komposit yang memiliki keunggulan yaitu kuat namun tetap ringan. Walaupun tidak sekaku dan seringan bahan carbon fiber, fiberglass lebih ulet dan relatif lebih murah di pasaran. Fiberglass biasa digunakan untuk bahan pembuatan pesawat terbang, perahu, bodi atau interior mobil, perlengkapan kamar mandi, kolam renang, septic tank, tangki air, atap, perpipaan, dinding isolator, papan selancar, tong sampah dan lain-lain.

Material komposit itu sendiri adalah material yang terdiri dari dua komponen yaitu penguat (reinforcement) berupa serat dan pengikat (matrix) berupa plastik, sehingga menghasilkan kombinasi sifat yang kaku, kuat dan ringan.

Pada komposit fiberglass, komponen penguat tersebut adalah serat kaca. Kaca yang kita kenal sehari-hari memiliki sifat yang mudah retak dan pecah, hal tersebut diakibatikan karena kekerasan permukaan kaca yang terlalu tinggi, sehingga memudahkan proses perambatan retak pada permukaan kaca walaupun dengan sedikit saja cacat atau beban. Untuk menghindari retak awal atau cacat pada permukaan kaca tersebut, kaca dibuat benang yang sangat tipis dengan diameter sekitar 5-25 mikrometer. Diamter yang sangat kecil tersebut membuat serat kaca yang sangat kuat ini tidak diberikan kesempatan untuk mendapatkan cacat permukaan yang menjadi awal perambatan retak. Serat-serat kaca yang kecil ini dipintal untuk kemudian disusun menjadi bentuk jahitan (woven), bulu-bulu yang disatukan membentuk lembaran (chopped strand mat), potongan-potongan kecil (chopped strand) ataupun benang panjang yang kontinyu (continuos roving). Fiberglass sering juga dikenal dengan nama Glass-reinforced plastic (GRP) atau glass-fiber reinforced plastic (GFRP) karena terdiri dari komponen glass-fiber dan dikuatkan dengan plastik (resin).

Woven rooving:

Chopped strand mat:

Chopped Strand:

Continuos roving:

Namun, diameter yang sangat kecil tersebut membuat serat kaca mudah untuk tertekuk (buckling). Bayangkan sebuah tongkat yang sangat panjang dengan diameter yang sangat kecil, jika kita tekan kedua bagian ujungnya kearah dalam pasti tongkat tersebut akan bengkok. Hal ini dikenal dengan istilah buckling. Untuk menghindari hal tersebut, fabrik atau mat fiberglass ini “diikat” dengan bahan semacam lem yang jika dicampur dengan katalis (pemercepat proses reaksi kimia) akan kering dan menjadi bahan yang keras dan getas yang disebut dengan istilah resin. Kombinasi kekerasan dari resin kering dan kekuatan dari serat fiberglass inilah yang membuat bahan paduan komposit fiberglass menjadi kuat, keras dan ulet. Selain mencegah buckling, resin juga berfungsi untuk meratakan tegangan antara serat satu dengan serat lainya, sehingga komposit dapat menahan beban yang berat. Ibaratkan mematahkan satu batang lidi akan jauh lebih mudah daripada mematahkan ratusan batang lidi secara bersama-sama.

Proses pembuatan komponen berbahan fiberglass pun bermacam-macam. Berikut rankuman dari masing-masing proses tersebut:

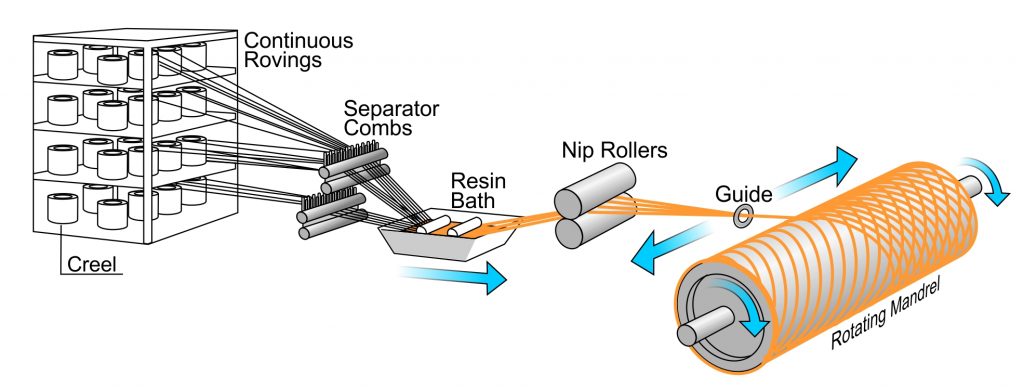

1. Filament Winding

Proses ini biasa dilakukan untuk membuat produk-produk berbentuk silinder dangan arah serat tertentu. Proses filament winding dilakukan dengan memutar cetakan bersamaan dengan menarik serat fiber yang sudah dibasahi dengan resin membentuk pola tertentu. Fiberglass yang digunakan pada proses ini adalah jenis continuos roving.

2. Hand Lay-up

Hand Lay-up merupakan proses fabrikasi fiberglass yang paling sederhana dan paling banyak digunakan untuk kalangan industri menengah kebawah. Proses ini dilakukan dengan cara meratakan fiberglass dengan jenis woven roving atau choped strand matyang dibasahi dengan resin cair ke dalam cetakan secara manual menggunakan tangan.

3. Spray lay-up

Proses fabrikasi yang banyak dipakai di industri kapal dan perahu adalah spray up. Resin dan fiberglass dalam bentuk chopped strand dicampur dan disemprotkan ke cetakan kemudian diratakan dengan tanggan yang pada umumnya menggunakan alat bantu berupa roller. Sebelum menjadi choped strand, fiberglass sebelumnya berbentuk continuos roving yang dipotong oleh alat sprayer. Proses ini dapat dilakukan untuk bentuk-bentuk yang kompleks dengan banyak lengkungan, yang sulit dilakukan pada proses hand lay-up biasa karena fiberglass jenis woven roving dan choped strand mat memiliki keterbatasan untuk cetakan dengan kurva-kurva yang kompleks.

Sumber: pttensor.com