Teknik Pertambangan

Kegunaan dari Tungku induksi yaitu

Dipublikasikan oleh Sirattul Istid'raj pada 29 April 2025

Tungku induksi dapat dibagi menjadi tungku peleburan dengan frekuensi utama dari 50 Hz hingga 10.000 Hz dan tungku penyimpanan frekuensi utama. Prinsip kerjanya mirip dengan trafo, menghasilkan arus induksi pada kumparan listrik frekuensi tinggi untuk melebur logam dalam wadah peleburan. Nilai frekuensi tungku induksi bisa mencapai 2000 Hz dan tegangan DC dapat diatur hingga 800 VDC menggunakan "TYRISTOR" pada panel listrik. Kapasitor DC dipasang untuk mencegah lonjakan tegangan dan arus yang tak terduga akibat perubahan beban pada tungku.

Dengan sumber arus dan tegangan searah, kompor induksi dilengkapi dengan tabung tembaga sebagai penghantar dan dialiri air untuk mengurangi panas di smelter. Arus induksi memanaskan dan melelehkan bahan pengisi. Pemilihan frekuensi operasi terkait dengan bahan yang dicairkan dan kapasitas peleburan, di mana frekuensi operasi memengaruhi pergerakan cairan selama peleburan. Tungku penyimpanan panas berfungsi sebagai penampung cairan, membutuhkan daya yang besar untuk proses peleburan. Proses ini harus dimulai dengan bahan cair dan penambahan bahan padat harus dipertimbangkan agar tidak membeku di dalam tungku.

Sejarah

Produksi tungku induksi didasarkan pada prinsip hukum induksi Faraday (1831) dan teori medan elektromagnetik Maxwell (1873). Kompor induksi pertama diluncurkan oleh Verant pada tahun 1887, menggunakan prinsip kerja trafo dengan kumparan kedua berbentuk cincin dan inti baja sebagai saluran logam cair. Tungku ini awalnya tidak cocok untuk industri peleburan logam, tetapi pada tahun 1900, tungku induksi dengan saluran horizontal berhasil dikembangkan untuk keperluan industri. Insinyur kelistrikan terus melakukan penelitian dan pengembangan, dan pada tahun 1908, A.N. Lodygin berhasil mengembangkan tungku induksi yang cocok untuk industri peleburan logam. Tungku induksi buatannya kemudian digunakan secara luas di berbagai industri pada awal abad ke-20.

Pendahuluan

Penggunaan tanur induksi dalam industri pengecoran logam semakin populer karena memiliki beberapa keunggulan, seperti hasil peleburan yang bersih, kemudahan pengaturan temperatur, komposisi cairan yang homogen, efisiensi energi yang tinggi, dan kemampuan untuk melebur berbagai jenis material. Namun, terdapat juga beberapa kendala seperti biaya operasional yang tinggi, kebutuhan akan operator dan teknisi berpengalaman, serta risiko keamanan yang tinggi karena menggunakan energi listrik besar.

Tanur induksi bekerja berdasarkan prinsip transformator dengan arus AC dari sumber tenaga mengalir melalui kumparan primer dan menghasilkan arus induksi pada kumparan sekunder yang diletakkan dalam medan magnet. Terdapat dua jenis tanur induksi, yaitu tanur induksi jenis saluran untuk menahan temperatur cairan dan tanur induksi jenis krus untuk proses peleburan. Pemuatan bahan baku dalam tanur harus memperhatikan urutan yang tepat untuk meningkatkan efisiensi peleburan.

Tanur induksi sangat penting dalam proses peleburan logam, terutama dalam industri besi dan baja. Energi peleburan didapatkan dari sumber listrik, dan kualitas peleburan sangat bergantung pada lining tanur serta ukuran dan jenis bahan baku yang digunakan. Oleh karena itu, pemilihan bahan baku yang masif dan berkualitas menjadi kunci untuk mencapai efisiensi peleburan yang tinggi.

Disadur dari: https://id.wikipedia.org/wiki/Tungku_induksi

Teknik Pertambangan

Kegunaan dari Tanur busur listrik

Dipublikasikan oleh Sirattul Istid'raj pada 29 April 2025

Tanur busur listrik, atau kompor busur listrik, adalah oven listrik yang menggunakan busur listrik sebagai elemen pemanasnya. Busur listrik terjadi ketika elektroda bereaksi dengan elektroda atau ketika elektroda bereaksi dengan besi cair. Elektroda menghasilkan busur listrik dengan suhu leleh sekitar 3000 oC. Elektroda yang digunakan terbuat dari karbon murni dan diambil dari tabung penghasil karbon monoksida pada tekanan 250-300 atmosfer. Saat menggunakan tungku busur listrik, karbon tidak bercampur dengan baja cair, sehingga menghasilkan baja dengan kualitas lebih tinggi. Peralatan yang digunakan dalam proses pembuatan atau peleburan logam dimana besi tua dipanaskan dan dilebur menjadi besi tua di dalam tungku dengan busur listrik dari elektroda.

Sejarah

Bentuk dasar tungku busur listrik dapat dirancang setelah V.V. Petrov menemukan penggunaan efek busur listrik untuk melelehkan logam. Penemuan ini merupakan hasil penelitiannya pada tahun 1802-1803. Setelah konsep ini ditemukan, tungku busur listrik pertama berhasil dibuat 50 tahun kemudian. Jumlah listrik yang dihasilkannya masih sangat kecil sehingga masih diuji di laboratorium. Produksi oven dalam skala industri baru berhasil pada akhir abad ke-19 Masehi. Tungku busur ini menggunakan pembakaran tidak langsung dan pembakaran langsung menggunakan busur listrik. Pembakaran terjadi antara elektroda yang sejajar dengan permukaan logam dan terak. Pada desain klasik, logam cair mengalir melalui saluran bawah dengan arus listrik sehingga menyebabkan logam cair bercampur. Pembakaran tidak langsung tidak lagi digunakan pada model yang lebih modern. Sistem downpipe juga diganti dengan desain tungku yang lebih sederhana. Tungku busur listrik modern kini mampu mencapai produksi 360 ton dalam satu lelehan logam.

Macam macam arus listrik di Tanur busur listrik

Pada tungku busur listrik, ada dua jenis arus listrik yang dapat digunakan dalam proses peleburan, yaitu arus searah dan arus bolak-balik. Arus listrik yang paling umum digunakan dalam peleburan adalah arus bolak-balik 3 fasa dengan menggunakan elektroda grafit.

Salah satu keunggulan tungku busur listrik dibandingkan tungku oksigen dasar adalah kemampuan tungku busur listrik dalam mengolah besi tua menjadi baja cair 100%. Menurut laporan tersebut, 33% produksi baja mentah diproduksi di tungku busur listrik. Sementara itu, kapasitas produksi tungku busur listrik bisa meningkat hingga 400 ton. Keunggulan lain dari tungku busur listrik ini adalah energi yang dilepaskan dari logam mentah busur sangat tinggi sehingga menyebabkan tingginya oksidasi logam cair. Hal ini menyebabkan karbon dalam logam dalam bahan mentah teroksidasi, sehingga mengurangi kandungan karbon pada logam. Bentuk fisik tungku busur listrik ini cukup rendah sehingga sangat mudah dalam pengisian bahan bakunya. Sedangkan untuk penggunaan tungku busur listrik tidak terlalu sulit karena hanya membutuhkan sedikit operator untuk mengontrol proses peleburan dan penggunaan listrik di dapur.

Deskripsi Bentuk Tanur busur.

Tanur busur listrik merupakan struktur yang terdiri dari tungku oval di bagian bawah, dinding berbentuk silinder, dan tutup yang dapat bergerak. Elektrode grafit ditempatkan di tutup tanur dengan mekanisme penjepit, sementara elektrode bertumpu pada rangka tersendiri. Dinding pelindung tanur dilapisi dengan batu tahan api untuk mengurangi rugi kalor, sedangkan bagian luar dilindungi oleh pelat baja dengan sistem pendingin berbasis air.

Ada tiga lapisan pada bagian tungku oval: lining, batu tahan api, dan pelat baja konstruksi luar. Terdapat juga saluran penuangan untuk proses cetakan logam, dengan pintu slag untuk mengeluarkan slag yang terbentuk. Dalam praktiknya, ada tiga tipe dapur listrik yang umum digunakan, yaitu tanur busur listrik dengan arus bolak-balik atau searah, serta tanur induksi.

Tanur busur listrik dengan arus bolak-balik memungkinkan arus mengalir dari satu elektrode ke bahan logam melalui busur listrik, kemudian kembali ke elektrode lainnya. Tanur busur listrik dengan arus searah, dikembangkan oleh Paul Heroult, memungkinkan arus mengalir turun ke bahan yang akan dilebur melalui busur listrik, lalu menuju elektrode pasangannya di bawah dapur. Sementara pada tanur induksi, arus listrik diinduksikan ke dalam baja dengan osilasi medan magnet.

Tanur listrik dapat digunakan untuk memproduksi berbagai jenis baja, baik dengan proses asam maupun basa. Namun, terdapat keterbatasan, seperti tidak mampu memproduksi baja dengan kandungan unsur residual rendah dan tidak ekonomis untuk produksi melebihi 1.500.000 ton baja per tahun di satu daerah. Meskipun demikian, tanur listrik tetap menjadi pilihan yang fleksibel terutama di daerah dengan harga tenaga listrik murah dan ketersediaan baja bekas yang cukup banyak.

Disadur dari: https://id.wikipedia.org/wiki/Tanur_busur_listrik

Teknik Pertambangan

Proses Terjadinya Pengerolan (Rolling)

Dipublikasikan oleh Sirattul Istid'raj pada 29 April 2025

Rolling adalah proses mengubah bentuk suatu benda dengan mengurangi ketebalannya. Rol berputar, menarik dan mendorong benda kerja di antara keduanya secara bersamaan. Selama proses penggulungan, benda terkena tegangan tekan yang tinggi akibat aksi penjepitan roller dan tegangan gesek geser permukaan akibat gesekan antara roller dengan logam. Selama proses penggulungan, tegangan ini menyebabkan deformasi plastis.Produk akhir dari proses ini adalah pelat logam dan lembaran/kertas, dan ketebalan pelat biasanya lebih besar dari 1/4 inci. Lembaran logam biasanya tebalnya kurang dari 1/4 inci. Tujuan utama pengerolan adalah untuk mengurangi ketebalan logam. Biasanya, panjangnya bertambah dengan sedikit bertambahnya lebar dan berkurangnya panjang. Proses Pengerolan Pengerolan adalah proses untuk mengurangi ketebalan benda kerja menggunakan sejumlah rol, menghasilkan produk seperti plate, sheet, dan foil. Ada dua jenis pengerolan berdasarkan temperatur: pengerolan panas dan dingin. Pengerolan panas dilakukan di atas temperatur rekristalisasi untuk memperkecil ukuran butir logam, sementara pengerolan dingin dilakukan di bawah temperatur rekristalisasi untuk mengurangi ketebalan lebih lanjut dan menguatkan kekuatan logam. Proses dimulai dengan pemanasan ingot dalam tungku untuk memastikan temperatur merata, disebut soaking, kemudian dirol dengan temperatur pengerolan 1200°C. Hasil pengerolan dapat berbentuk bloom, billet, atau slab, yang dapat dirol kembali menjadi produk akhir. Proses dilakukan dengan mesin rol seperti mesin rol 2, 3, atau 4 tingkat, mesin rol cluster, dan mesin rol planetari. Mesin rol planetari memiliki rol pendukung besar yang dikelilingi oleh beberapa rol kecil, menghasilkan reduksi panas pelat menjadi strip melalui satu tahapan pengerolan. Disadur dari: https://id.wikipedia.org/wiki/Pengerolan

Teknik Pertambangan

Apa Yang Dimaksud Dengan Paduan Bahan Inconel?

Dipublikasikan oleh Sirattul Istid'raj pada 29 April 2025

Inconel adalah merek dagang yang digunakan oleh Special Metals Corporation untuk keluarga superalloy berbasis nikel-kromium austenitik.

Paduan Inconel adalah bahan tahan oksidasi yang cocok untuk digunakan di lingkungan ekstrem yang mengalami tekanan dan panas. Saat dipanaskan, Inconel membentuk lapisan oksida pasif yang melindungi permukaan dari serangan lebih lanjut. Inconel juga mempertahankan kekuatan pada rentang suhu yang luas, menjadikannya pilihan yang baik untuk aplikasi suhu tinggi di mana logam lainnya akan menyerah pada deformasi karena suhu tinggi.

Aplikasi umum Inconel meliputi turbin gas, ruang bakar, turbocharger, poros motor, pengencang suhu tinggi, pemrosesan kimia, bejana tekan, tabung penukar panas, generator uap, komponen inti dalam reaktor nuklir, dan banyak lagi. Inconel juga banyak digunakan dalam industri otomotif, termasuk penggunaan di Tesla untuk paket baterai utama dan di Ford untuk roda turbin mesin diesel. Inconel juga digunakan dalam industri penerbangan, termasuk dalam pesawat ulang-alik, pesawat eksperimental, dan mesin roket, serta dalam pembuatan pesawat ruang angkasa. SpaceX menggunakan Inconel dalam manifold mesin roket mereka, dan bahkan mencetak secara langsung menggunakan teknologi pencetakan 3D untuk beberapa komponen.

Inconel juga digunakan dalam industri otomotif, terutama dalam pembuatan roda turbin di turbocharger, katup buang di mesin drag racing NHRA Top Fuel, dan katup buang di mobil performa tinggi seperti Mazda Miata Supercharged. Selain itu, Inconel digunakan dalam aplikasi kimia seperti scrubber, kolom, reaktor, dan pipa. Alternatif untuk aplikasi kimia termasuk Hastelloy, baja karbon berlapis PFA, atau plastik yang diperkuat serat. Inconel memiliki berbagai jenis paduan yang digunakan untuk aplikasi tertentu, termasuk Inconel Alloy 625, Inconel Alloy 600, dan Inconel 718, yang masing-masing memiliki karakteristik dan kegunaan yang berbeda.

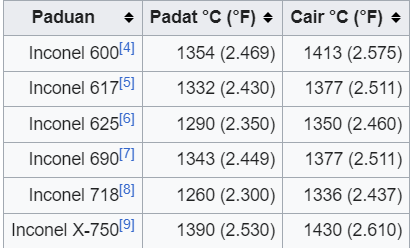

Data spesifik

Disadur dari: https://id.wikipedia.org/wiki/Inconel

Teknik Pertambangan

Sejarah, Keuntungan, Dan Kerugian Proses Penempaan

Dipublikasikan oleh Sirattul Istid'raj pada 29 April 2025

Penempaan adalah proses manufaktur di mana logam dibentuk oleh gaya tekan lokal. Pukulan dilakukan dengan palu (seringkali palu listrik) atau pukulan. Penempaan sering diklasifikasikan menurut suhunya: penempaan dingin (cold working), penempaan panas, atau penempaan panas (sejenis pengerjaan panas). Dalam dua yang terakhir, logam dipanaskan, biasanya di bengkel. Bagian yang dipalsukan dapat memiliki berat kurang dari satu kilogram hingga ratusan ton. Pandai besi telah menempa selama ribuan tahun; Produk tradisionalnya meliputi peralatan masak, perangkat keras, perkakas tangan, senjata tajam, piring, dan perhiasan.

Sejak Revolusi Industri, suku cadang palsu telah banyak digunakan dalam mekanisme dan permesinan setiap kali komponen tersebut memerlukan kekuatan tinggi; jaminan tersebut biasanya memerlukan pemrosesan tambahan (seperti pemesinan) untuk menghasilkan bagian akhir. Saat ini, penempaan adalah industri global yang penting..

Sejarah singkat

Penempaan adalah salah satu proses pengerjaan logam tertua yang diketahui. Secara tradisional, penempaan dilakukan oleh pandai besi dengan palu dan landasan, meskipun diperkenalkannya tenaga air dalam produksi dan pengolahan besi pada abad ke-12 memungkinkan penggunaan palu besar atau palu listrik, sehingga meningkatkan kuantitas dan ukuran besi yang diproduksi. . . . dan dipalsukan. Bengkel atau bengkel telah berkembang selama berabad-abad menjadi fasilitas dengan proses terencana, peralatan produksi, perkakas, bahan mentah, dan produk yang memenuhi permintaan industri modern.

Penempaan industri saat ini dilakukan dengan alat pengepres atau palu, yang digerakkan oleh udara bertekanan, listrik, hidrolik, atau uap. Berat bersama palu ini bisa mencapai ribuan pon. Palu yang lebih kecil, 500 lbs. (230 kg) atau kurang beban bolak-balik, dan mesin press hidrolik juga umum ditemukan di toko seni. Beberapa steam hammer masih digunakan, namun sudah tidak digunakan lagi karena tersedianya sumber energi lain yang lebih mudah digunakan.

Keuntungan dan kerugian

Penempaan adalah proses manufaktur yang dapat menghasilkan komponen yang lebih kuat dibandingkan dengan pengecoran atau permesinan yang setara. Selama penempaan, tekstur butiran internal logam menyesuaikan dengan bentuk bagiannya, menciptakan variasi tekstur yang berkesinambungan di seluruh bagiannya, sehingga meningkatkan karakteristik kekuatan. Meskipun ada potensi penghematan biaya jangka pendek dari pengecoran atau fabrikasi, keseluruhan biaya siklus hidup termasuk pengadaan, waktu tunggu, pengerjaan ulang, skrap, dan pertimbangan kualitas sering kali mendukung penempaan.

Meskipun beberapa logam dapat ditempa dingin, besi dan baja biasanya ditempa panas untuk mencegah pengerasan kerja, yang akan mempersulit pemesinan sekunder. Meskipun pengerasan kerja dapat bermanfaat dalam kasus-kasus tertentu, metode seperti perlakuan panas umumnya lebih hemat biaya dan terkendali. Paduan seperti aluminium dan titanium, yang dapat dikeraskan dengan presipitasi, dapat ditempa panas sebelum dikeraskan.

Penempaan produksi memerlukan investasi yang signifikan pada mesin, perkakas, fasilitas, dan personel. Penempaan panas memerlukan tungku bersuhu tinggi, sedangkan operasi penempaan jatuh memerlukan persediaan untuk menyerap guncangan dan getaran. Cetakan pembentuk logam, yang penting untuk membentuk benda kerja secara akurat dan menahan gaya yang sangat besar, harus dikerjakan dengan mesin dan diberi perlakuan panas secara presisi.

Disadur dari: https://en.wikipedia.org/wiki/Forging

Teknik Pertambangan

Pengertian, Sejarah, dan Macam-macam pengerjaan logam

Dipublikasikan oleh Sirattul Istid'raj pada 29 April 2025

Pengerjaan logam adalah proses mengubah logam menjadi perkakas atau bagian mesin. Istilah pengerjaan logam mencakup berbagai pekerjaan yang berhubungan dengan logam, mulai dari membangun kapal besar dengan bagian baja besar yang diperkeras, membangun minyak lepas pantai atau rig pengeboran hingga memproduksi peralatan mesin dengan presisi tinggi, dan menghasilkan perhiasan kecil dan halus. Dengan demikian, bidang pengerjaan logam mencakup berbagai keterampilan, kompetensi dan penggunaan berbagai jenis peralatan.

Sejarah

Proses pengerjaan logam dimulai sekitar tahun 6000 SM. Logam yang paling awal ditemukan adalah emas (6000 SM) dan tembaga (4200 SM). Tujuh logam kuno adalah: emas (6000 SM), tembaga (4200 SM), perak (4000 SM), timah (3500 SM), timbal (1750 SM), peleburan besi (1500 SM), dan air raksa (750 SM). Pada tahun 5000 SM, lempengan tembaga mulai dipalu. Benda tembaga cor dari tahun 3600 SM. ditemukan di Lembah Sungai Nil.

Industri logam secara historis mencakup perdagangan metalurgi, artistik, hobi, dan industri. Seni dan karya diperdagangkan dan merupakan industri yang berakar pada zaman kuno. Menyebar ke seluruh peradaban. Melihat sejarah firaun di Mesir, sejarah raja-raja Weda di India, dan peradaban Maya di Amerika Utara, populasi tertua, logam mulia memiliki nilai penting dan terkadang menjadi awal dari perkembangan hukum properti dan hukum properti. pengembangan hak milik. distribusi dan bisnis yang tertutup rapat dan diterima oleh publik.

Seiring berjalannya waktu, logam menjadi lebih umum dan kompleks. Pengerjaan logam sangat bergantung pada logam tambang, yang kemudian digunakan untuk membuat perhiasan, membuat mesin elektronik yang lebih efisien, dan untuk kebutuhan industri dan aplikasi teknologi mulai dari konstruksi hingga kontainer, kereta api, dan transportasi udara. Tanpa logam, barang dan jasa akan berhenti bergerak di seluruh dunia.

Macam-macam pengolahan untuk Pengerjaan logam

- Pengecoran kontinu adalah metode di mana logam cair disalurkan untuk membentuk billet, bloom, atau slab yang setengah jadi, yang kemudian akan digulir pada tahap berikutnya di pabrik finishing.

- Penyolderan dan pematrian adalah proses penyambungan logam dengan meletakkan logam pengisi dilelehkan pada sambungan.

- Pengelasan, di sisi lain, melibatkan melelehkan ujung logam untuk menyambungkannya.

- Pengerolan dan penempaan adalah proses deformasi logam, yang melibatkan reduksi ketebalan benda kerja menggunakan tekanan dan rol.

- Logam lembaran adalah proses fabrikasi untuk membuat lembaran logam yang dapat dibentuk menjadi berbagai produk.

- Pembengkokan logam adalah proses deformasi plastik terhadap logam dengan tekanan piston dan cetakan.

- Fabrikasi logam mencakup rekayasa, pemotongan, pembentukan, penyambungan, dan perakitan.

- Galvanisasi adalah proses melapisi besi dan baja dengan seng untuk mencegah karat. Metode ini dapat dilakukan dengan celupan panas atau elektrokimia.

Disadur dari: https://id.wikipedia.org/wiki/Pengerjaan_logam