Industri Tekstil

Teknik Tekstil: Memahami Proses Produksi dan Pengolahan Tekstil secara Mendalam

Dipublikasikan oleh Cindy Aulia Alfariyani pada 02 Mei 2024

Apa yang dimaksud dengan teknik tekstil?

Teknik Tekstil / Teknologi Tekstil adalah bidang multi-disiplin yang menggabungkan prinsip-prinsip teknik, sains, dan teknologi untuk merancang, memproduksi, dan memproses tekstil. Bidang ini mencakup semua aspek produksi tekstil, mulai dari produksi serat hingga pengembangan produk, dan mencakup studi tentang serat, benang, kain, dan tekstil jadi. Teknik tekstil adalah bidang yang berkembang yang bertujuan untuk mengembangkan atau meningkatkan kain dan proses pembuatannya. Insinyur tekstil terlibat dalam penciptaan dan peningkatan produk, proses, dan teknologi tekstil.

Teknik tekstil mencakup berbagai topik, termasuk ilmu serat, produksi benang dan kain, ilmu warna, pengujian tekstil dan kontrol kualitas, desain dan pengembangan produk tekstil, dan keberlanjutan dalam produksi tekstil. Para insinyur tekstil menggunakan pengetahuan mereka tentang subjek-subjek ini untuk merancang dan memproduksi tekstil berkualitas tinggi, fungsional, dan berkelanjutan untuk berbagai aplikasi, termasuk pakaian, tempat tidur, pelapis, dan tekstil industri.

Cabang-cabang teknik tekstil:

Teknik tekstil memiliki beberapa cabang yang terlibat dalam berbagai tahap produksi tekstil, mulai dari produksi serat hingga pengembangan produk. Cabang-cabang ini penting untuk memastikan produksi tekstil berkualitas tinggi, konsisten, dan fungsional.

Cabang-cabang utama dari teknik tekstil adalah:

- A. Manufaktur benang

- B. Manufaktur kain

- C. Pemrosesan basah

- D. Manufaktur pakaian jadi

- E. Teknologi mode dan desain

Ada juga cabang-cabang anak perusahaan teknologi tekstil:

- Manajemen dan pemasaran tekstil

- Desain mesin dan peralatan tekstil

- Pemeliharaan tekstil

- Pengujian tekstil dan kontrol kualitas

- Ilmu bahan tekstil

- Komposit tekstil

- Daur ulang tekstil dan pengelolaan limbah

- Pencelupan dan pencetakan tekstil

- Penyelesaian dan pelapisan tekstil

- Tekstil teknis

A. Manufaktur benang:

Manufaktur benang adalah cabang utama dan penting dari teknik tekstil yang berfokus pada produksi benang dari serat mentah. Cabang ini melibatkan studi tentang sifat fisik dan kimia serat, serta desain dan pengoperasian mesin dan peralatan yang digunakan dalam pemintalan, penggulungan, pemintalan, dan penggulungan benang.

Insinyur tekstil yang berspesialisasi dalam pembuatan benang menggunakan pengetahuan mereka tentang ilmu serat, teknik mesin, dan kontrol proses untuk mengembangkan metode baru dan lebih baik dalam memproduksi benang berkualitas tinggi, seragam, dan konsisten.

Bagian-bagian dari manufaktur benang meliputi:

- Persiapan serat

- Proses pemintalan

- Penggulungan dan pemintalan benang

- Kontrol kualitas dan pengujian

B. Manufaktur kain:

Manufaktur kain juga merupakan cabang penting dari teknologi tekstil yang berfokus pada produksi kain dari benang. Hal ini melibatkan studi tentang sifat fisik dan kimia serat, benang, dan kain, serta desain dan pengoperasian mesin dan peralatan yang digunakan dalam produksi tenun, rajutan, dan bukan tenunan.

Manufaktur kain memainkan peran penting dalam pengembangan dan peningkatan proses dan teknologi produksi kain, dan dalam memastikan bahwa kain berkualitas tinggi, seragam, dan konsisten diproduksi untuk berbagai macam aplikasi.

Salah satu tantangan utama dalam manufaktur kain adalah memproduksi kain yang memenuhi persyaratan kinerja dan kualitas tinggi dari berbagai aplikasi, seperti pakaian, tempat tidur, tekstil industri, dan tekstil teknis.

Area fokus dalam manufaktur kain meliputi:

- Menenun

- Merajut

- Bukan tenunan

- Struktur dan desain kain

- Kontrol dan pengujian kualitas

C. Pengolahan basah:

Cabang teknik tekstil ini berhubungan dengan perlakuan kimiawi pada tekstil, termasuk proses pra-perawatan, pencelupan, pencetakan, finishing, dan pencucian. Tujuan dari pemrosesan basah adalah untuk meningkatkan penampilan, tekstur, dan performa tekstil. Pemrosesan basah adalah langkah penting dalam produksi tekstil, karena dapat secara signifikan memengaruhi tampilan akhir dan kualitas tekstil.

Para insinyur tekstil di bidang pemrosesan basah menggunakan keahlian mereka di bidang ilmu kimia dan material, kontrol proses, dan teknik mesin untuk mengembangkan metode-metode baru dan lebih baik untuk memproses tekstil secara basah. Hal ini mencakup pengembangan proses pencelupan dan pencetakan yang baru dan lebih efisien, optimalisasi teknik finishing, dan studi dampak lingkungan dari pemrosesan basah.

Bidang-bidang departemen pemrosesan basah meliputi:

- Pretreatment

- Pencelupan, pencelupan laboratorium

- Pencetakan

- Penyelesaian

- Pencucian

- Keberlanjutan

D. Manufaktur pakaian:

Manufaktur pakaian adalah cabang teknik tekstil yang berfokus pada desain, pengembangan, dan produksi pakaian dan barang-barang yang dapat dikenakan lainnya. Sekarang ini adalah cabang yang paling banyak diminati di bidang teknik tekstil. Cabang ini melibatkan penerapan prinsip-prinsip teknik, ilmu material, dan ilmu komputer untuk menciptakan garmen yang fungsional dan estetis.

Insinyur tekstil di bidang manufaktur pakaian menggunakan keahlian mereka untuk merancang dan mengembangkan item pakaian baru dan yang lebih baik, serta untuk meningkatkan efisiensi dan keberlanjutan proses produksi pakaian. Hal ini mencakup pengembangan pola garmen yang baru dan lebih baik, penggunaan alat desain berbantuan komputer (CAD), dan optimalisasi proses produksi, seperti pemotongan dan penjahitan.

Area spesifik dari departemen manufaktur pakaian jadi:

- Pengembangan sampel

- Desain pola

- Desain berbantuan komputer (CAD)

- Pemotongan

- Menjahit

- Kontrol dan pengujian kualitas

E. Teknologi mode dan desain:

Fashion designing adalah cabang kreatif dari teknologi tekstil yang berfokus pada perpaduan antara mode, desain, dan teknologi. Cabang ini mencakup pengembangan desain kain dan garmen yang baru dan inovatif, tren mode, peramalan mode, penggunaan alat desain berbantuan komputer (CAD), dan optimalisasi proses produksi, seperti pemotongan dan penjahitan. Manufaktur Pakaian dan Desain Mode adalah cabang yang terkait erat.

Area fokus dalam teknologi desain mode meliputi:

- Pengembangan konsep

- Pembuatan sketsa dan gambar

- Pembuatan pola

- Pembungkusan

- Pemilihan tekstil

- Tren mode

- Peramalan mode dan riset pasar

Disadur dari: textileengineering.net

Industri Tekstil

Menjelajahi Proses Inovatif Pembuatan Prototipe Tekstil: Dari Visi ke Kenyataan

Dipublikasikan oleh Cindy Aulia Alfariyani pada 02 Mei 2024

Tarian serat: diagram alir proses pembuatan garmen

Bayangkan tarian ritmis yang tersinkronisasi dari peralatan, benang, dan tangan-tangan cekatan yang bersatu untuk membuat pakaian yang kita kenakan. Pemilihan serat dalam koreografi yang rumit ini adalah langkah pertama, sebuah proses yang rumit yang mirip dengan memilih palet pelukis. Tekstur, kekuatan, dan kenyamanan kain ditentukan oleh serat-serat ini, yang dapat berupa serat alami atau sintetis.

Kemudian kita memasuki dunia pemintalan yang menarik dari sana. Proses pemintalan yang sudah berlangsung sejak lama mengubah serat, baik dari kepompong ulat sutera yang mewah atau tanaman kapas yang dapat diandalkan, menjadi benang. Dalam proses ini, yang menyerupai proses menenun sebuah cerita, benang-benang yang terpisah ditenun menjadi satu untuk membentuk untaian berkesinambungan yang nantinya akan menentukan kepribadian kain.

Masuklah ke alat tenun, lambang kecerdikan manusia. Benang-benang disusun dengan cermat, menciptakan struktur kain. Dengan setiap gerakan maju-mundur pesawat ulang-alik, kain ditenun, mirip dengan sapuan berirama kuas pelukis. Hasilnya? Sebuah kanvas kosong, yang menunggu sentuhan pewarna untuk melukisinya dengan warna.

Pencelupan, sebuah proses magis yang mirip dengan alkimia, menambah kedalaman dan semangat pada kain. Melalui keseimbangan kimiawi dan seni yang halus, serat menyerap dan merangkul warna alam atau corak yang dibuat oleh imajinasi manusia. Ini adalah sebuah simfoni warna, yang mengubah esensi kain.

Kemudian, kain dipotong dan dijahit, dipandu oleh tangan-tangan cekatan para pengrajin yang terampil. Potongan-potongan itu disatukan, pola-polanya disejajarkan seperti potongan-potongan teka-teki. Jahitan dijahit, jahitan selaras seperti nada dalam simfoni. Pakaian yang dihasilkan, puncak dari kreativitas dan keahlian, siap menghiasi hidup kita.

Tenun impian yang inovatif: proses pembuatan prototipe tekstil

Di tengah-tengah tradisi, terdapat percikan inovasi - proses pembuatan prototipe tekstil. Anggap saja ini sebagai laboratorium ide di mana kreativitas mengalir seperti sungai. Di sini, pengembangan kain melesat maju ketika para desainer dan insinyur bereksperimen dengan serat baru, teknik menenun, dan metode pewarnaan.

Pertimbangkan kain yang dapat merasakan perubahan suhu, beradaptasi untuk membuat kita tetap nyaman atau sejuk. Atau tekstil yang dapat menolak air, mengubah hari hujan menjadi saat-saat yang menakjubkan. Konsep-konsep inovatif ini dimulai sebagai prototipe, yang digambarkan dalam benak para visioner dan diwujudkan melalui perpaduan ilmu pengetahuan dan seni.

Prosesnya dimulai dengan brainstorming, di mana para desainer membayangkan hal yang mustahil. Kemudian, mereka beralih ke palet serat mutakhir, bereksperimen dengan kombinasi yang menantang batas-batas tekstil konvensional. Polimer berkinerja tinggi, benang konduktif, dan alternatif yang berkelanjutan menjadi alat untuk menenun impian modern.

Menenun serat-serat ini bersama-sama, bahkan terkadang mengintegrasikannya dengan elektronik, mengubah konsep tersebut menjadi prototipe tekstil yang nyata. Ini adalah sebuah eksplorasi kemungkinan, yang mendorong batas fungsionalitas dan estetika. Prototipe-prototipe ini menjanjikan masa depan di mana Tekstil tidak hanya menghiasi kita, tetapi juga meningkatkan kehidupan kita.

Mengalirnya sungai industri: diagram alir proses industri tekstil

Sekarang, mari kita melangkah mundur dan mengamati arus yang lebih luas dari industri tekstil. Industri ini merupakan jaringan inovasi, kesenian, dan perdagangan yang luas, yang menggerakkan ekonomi dan membentuk budaya. Jaringan rumit dari proses yang saling berhubungan ini memastikan ketersediaan kain yang berkisar dari yang bermanfaat hingga yang mewah.

Bayangkan sebuah panggung global di mana serat-serat melintasi benua, berkumpul di pabrik-pabrik tekstil. Di sini, serat-serat tersebut menjalani proses yang telah kita bahas, dipandu oleh simfoni mesin, keahlian manusia, dan kemajuan teknologi. Hasilnya adalah rangkaian tekstil yang dapat digunakan dalam berbagai aspek kehidupan kita.

Di balik alat tenun dan tong pewarna, terdapat dunia mode, tempat para desainer menenun narasi melalui Tekstil. Narasi ini kemudian melampaui landasan pacu, memengaruhi apa yang kita kenakan dan cara kita mengekspresikan diri. Dalam lanskap yang terus berkembang ini, keberlanjutan adalah tokoh utama yang terus berkembang, mendorong upaya inovatif untuk meminimalkan dampak lingkungan dari setiap jahitan.

Pertimbangkan juga perpaduan tekstil dengan desain interior dan arsitektur. Dari gorden mewah di teater megah hingga panel akustik yang membentuk kantor modern, kain menjadi elemen integral dari lingkungan kita. Kain menyerap suara, mengubah pencahayaan, dan berkontribusi pada atmosfer yang kita tempati.

Benang-benang transformasi yang rumit: langkah-langkah dalam perjalanan

Bayangkan berdiri di tepi jurang pabrik tekstil besar, di mana dengungan berirama mesin dan aroma memabukkan dari tekstil yang baru saja diwarnai memenuhi udara. Di sinilah perjalanan dimulai, di mana serat-serat berubah menjadi kain-kain mewah yang menghiasi kehidupan kita.

1. Pemilihan serat: asal mula kain

Inti dari proses yang rumit ini terletak pada keputusan krusial dalam memilih serat yang tepat. Serat alami, seperti kapas yang tangguh atau sutra yang berkilau, menawarkan hubungan organik dengan bumi. Di sisi lain, serat sintetis, seperti poliester serbaguna atau tekstil yang mengandung graphene yang futuristik, mengantarkan kita ke ranah inovasi. Setiap jenis serat memiliki karakteristik uniknya masing-masing, mulai dari sirkulasi udara hingga daya tahan, yang pada akhirnya akan menentukan atribut kain.

2. Pemintalan: seni menciptakan benang

Perjalanan dari serat hingga menjadi kain dimulai dengan tarian hipnotis roda pemintalan. Dalam proses kuno ini, serat-serat individu terjalin untuk membentuk benang. Gerakan ritmis dari spindel yang memutar dan mengikat serat-serat menjadi satu, sehingga melahirkan blok bangunan dasar tekstil. Hasilnya adalah keseimbangan kekuatan dan kelenturan yang halus, sebuah harmoni yang akan bergema sepanjang masa pakai kain.

3. Menenun: membuat kanvas

Saat benang keluar dari roda pemintal, benang-benang tersebut ditenun menjadi pola-pola yang rumit di alat tenun. Ini adalah tarian ketepatan, saat benang lungsin vertikal terjalin dengan benang pakan horizontal, menciptakan struktur kain. Irama ritme alat tenun mencerminkan detak jantung kreativitas, saat benang-benang menyatu membentuk kain dengan karakter yang berbeda.

4. Pencelupan: menanamkan kehidupan dengan warna

Bayangkan tong-tong berisi warna cair yang menunggu untuk menanamkan kehidupan ke dalam kanvas kain. Pencelupan adalah keseimbangan seni dan sains yang terampil, di mana kain menyerap pigmen dan mengubahnya menjadi mahakarya yang hidup. Pewarna alami membisikkan kisah-kisah keindahan alam, sementara pewarna sintetis menawarkan kaleidoskop berbagai kemungkinan. Melalui pewarnaan, kain menjadi sebuah ekspresi emosi dan budaya, yang siap menghiasi dan menginspirasi.

5. Memotong dan menjahit: menghidupkan bentuk

Kanvas kain, yang kini dihiasi dengan warna dan pola, siap untuk dibentuk. Dipandu oleh tangan-tangan pengrajin yang terampil, pola-pola dipotong dan dijahit dengan cermat. Setiap jahitan adalah momen penyatuan, perpaduan benang dan tekstil yang menciptakan siluet garmen. Saat jahitan disejajarkan dan keliman dilipat, garmen muncul sebagai perwujudan tiga dimensi dari kreativitas dan keahlian.

6. Penyelesaian kain: hasil akhir

Perjalanan ini berpuncak pada bidang finishing kain, di mana tekstil menerima sentuhan akhir. Proses finishing sangat bervariasi, mulai dari melembutkan kain hingga meningkatkan kilau kain. Perawatan seperti kalender, mercerisasi, dan penyikatan menambahkan sentuhan akhir, meningkatkan penampilan dan kualitas sentuhan tekstil. Langkah terakhir ini mirip dengan memoles permata, meningkatkan kecemerlangan dan daya pikatnya.

Sapuan kuas yang berani dari inovasi: proses pembuatan prototipe tekstil berlanjut

Dalam ranah pembuatan prototipe tekstil, ide-ide ditenun menjadi kenyataan seperti benang pada alat tenun. Prototipe ini lebih dari sekadar artefak eksperimental; prototipe ini merupakan benih kain masa depan, yang ditaburkan oleh inovasi dan dipupuk oleh keingintahuan para kreator.

1. Konseptualisasi: sebuah kanvas ide

Dalam ranah inovasi, ide adalah kuas yang melukis masa depan. Pembuatan prototipe tekstil dimulai dengan konseptualisasi, di mana para visioner membayangkan kain yang menentang konvensi. Kanvasnya sangat luas, mulai dari kain yang memancarkan cahaya hingga kain yang dapat beradaptasi dengan perubahan iklim. Langkah ini adalah kelahiran inovasi, di mana imajinasi mengambil napas pertamanya.

2. Eksplorasi material: palet kemungkinan

Di laboratorium pembuatan prototipe, eksplorasi material mirip dengan seniman yang bereksperimen dengan media baru. Di sini, para ilmuwan dan desainer mempelajari palet serat futuristik dan tekstil canggih. Kanvas tersebut dapat mencakup benang konduktif yang menenun teknologi ke dalam tekstil, atau bahan berkelanjutan yang merangkul tanggung jawab terhadap lingkungan. Dengan setiap pilihan serat, takdir kain pun berubah.

3. Integrasi teknologi: menenun masa depan

Kain masa depan lebih dari sekadar benang; ini adalah antarmuka dengan teknologi. Pembuatan prototipe tekstil mendorong batas-batas integrasi ini, menanamkan kain dengan komponen elektronik, sensor, dan bahkan mikroprosesor. Bayangkan sebuah kain yang dapat memonitor tanda-tanda vital Anda atau pakaian yang menghasilkan energi dari sinar matahari. Langkah ini mengaburkan batas antara kain dan inovasi, mengubah tekstil menjadi media yang dinamis dan interaktif.

4. Pengujian dan penyempurnaan: pencarian untuk kesempurnaan

Setiap prototipe adalah sebuah perjalanan, sebuah jalan yang dilalui dengan uji coba dan kesalahan. Saat kain-kain inovatif ini terbentuk, mereka menjalani pengujian yang ketat untuk memastikan bahwa kain-kain tersebut memenuhi janjinya. Kekuatan, daya tahan, fungsionalitas - setiap aspek dicermati. Seperti pemahat yang menyempurnakan lekukan patung, para kreator menyempurnakan prototipe mereka untuk mencapai kesempurnaan.

5. Integrasi ke dalam industri: membentuk dunia

Puncak dari pembuatan prototipe tekstil tidak hanya di laboratorium; tetapi juga dalam integrasinya ke dalam industri yang membentuk kehidupan kita. Prototipe-prototipe ini bertransformasi menjadi bahan yang membungkus tubuh kita, melengkapi rumah kita, dan bahkan merevolusi sektor-sektor seperti perawatan kesehatan dan transportasi. Di setiap ruang ini, perjalanan kain menjadi lengkap, menjadi bagian integral dari pengalaman manusia.

Benang yang mengikat: permadani global industri tekstil

Saat kami memperkecil tampilan untuk menyaksikan kemegahan industri tekstil, kami menemukan diri kami terjalin dalam permadani global yang luas. Jaring yang saling terhubung ini menenun budaya, ekonomi, dan aspirasi, menciptakan kain yang tidak hanya mendandani kita, tetapi juga menceritakan kisah inovasi dan kecerdikan manusia.

1. Pemanenan bahan baku: kontribusi alam

Bayangkan ladang kapas yang luas berayun-ayun tertiup angin, atau kepompong sutra yang lembut dan tenang. Perjalanan tekstil dimulai dengan bahan mentah yang dipanen dari jantung alam. Buah kapas yang penuh dengan potensi, sementara ulat sutra memintal benangnya yang rumit, memberikan hadiahnya kepada tangan-tangan pengrajin dan mesin yang akan mengubahnya.

2. Pengangkutan dan pengolahan: pengembaraan serat

Perjalanan bahan-bahan mentah ini mirip dengan pengembaraan besar, melintasi benua dan samudra. Serat kapas dipintal, dipintal, dan ditenun menjadi kain yang menyelimuti kita. Benang sutra diurai, disempurnakan, dan ditenun menjadi kain yang membungkus tubuh dengan elegan. Jarak fisik dan metaforis yang ditempuh serat-serat ini membentuk tulang punggung karakter global industri ini.

3. Pengerjaan budaya: menenun identitas

Setiap budaya menenun kisahnya ke dalam kain, menciptakan tekstil yang berbicara tentang tradisi dan warisan. Dari motif rumit dari sari India hingga denim kasar dari celana jins Amerika, kain merupakan sebuah wadah identitas. Kain membawa warisan dari generasi ke generasi, yang mencerminkan keindahan dan keragaman budaya di seluruh dunia.

4. Rantai pasokan: seni koordinasi

Di jantung industri terdapat simfoni rantai pasokan yang rumit, di mana setiap nada beresonansi dengan presisi. Produsen, distributor, peritel, dan konsumen menari bersama dalam ritme yang harmonis, memastikan bahwa kain mengalir dengan mulus dari pusat produksi ke pasar di seluruh dunia. Ini adalah orkestrasi logistik yang menjembatani benua dan budaya.

5. Mode dan desain: kekuatan estetika

Dunia mode adalah kanvas tempat kain berubah menjadi karya seni. Para desainer, seperti halnya pelukis, membuat sketsa visi mereka, menghembuskan kehidupan ke dalam tekstil. Tren muncul seperti sapuan kuas, membentuk apa yang kita kenakan dan bagaimana kita mengekspresikan diri. Di ranah ini, kain menjadi sarana ekspresi diri, narasi yang menunjukkan kepribadian kita kepada dunia.

6. Prakarsa berkelanjutan: menenun hari esok yang lebih hijau

Dalam beberapa tahun terakhir, keberlanjutan telah muncul sebagai benang merah dalam industri tekstil. Dari serat ramah lingkungan hingga metode pencelupan yang berdampak rendah, industri ini merespons seruan untuk bertanggung jawab terhadap lingkungan. Praktik-praktik berkelanjutan tidak hanya mengurangi jejak ekologis tetapi juga mencerminkan komitmen terhadap kesejahteraan planet kita dan generasi mendatang.

7. Kemajuan teknologi: berinovasi pada alat tenun dari waktu ke waktu

Saat kita melintasi permadani waktu, kita menemukan lompatan teknologi yang mendefinisikan ulang industri ini. Otomatisasi dan robotika meningkatkan efisiensi, sementara alat desain digital membentuk kembali proses kreatif. Tekstil pintar, yang terjalin dengan sensor dan elektronik, menghidupkan kain dengan cara yang sebelumnya tidak terbayangkan. Alat tenun kemajuan menenun pola-pola baru ke dalam kain tradisi.

Disadur dari: medium.com

Industri Tekstil

Manufaktur Tekstil: Sejarah, Proses, dan Perkembangan Industri

Dipublikasikan oleh Cindy Aulia Alfariyani pada 02 Mei 2024

Apa yang dimaksud dengan manufaktur tekstil?

Manufaktur tekstil adalah industri besar yang melibatkan konversi serat menjadi benang, dan benang menjadi kain.

Kain-kain ini dicelup, dicetak, atau dibuat menjadi pakaian dan berbagai barang lainnya. Berbagai jenis serat digunakan untuk memproduksi benang, dengan kapas sebagai serat alami yang paling penting. Pada tahun 2007, 25 juta ton kapas diproduksi dari 35 juta hektar di seluruh dunia.

Menurut perkiraan, nilai produksi tekstil akan mencapai $842,6 miliar pada tahun 2020, sebuah peningkatan besar sebesar 26,2% sejak tahun 2015. Produksi tekstil adalah proses yang panjang dan kompleks, dan menghasilkan banyak sekali produk jadi yang berbeda.

Proses-proses produksi tekstil ini dapat berupa:

- Pemintalan;

- Menenun;

- Pencelupan;

- Merajut;

- Pengikatan;

- Bordir;

- Felting; dan

- Rumbai.

Istilah tekstil berasal dari kata Latin textilis dan bahasa Prancis exere, yang diterjemahkan sebagai "menenun", dan biasanya hanya merujuk pada kain tenun. Namun, seiring dengan perubahan metode dan proses dari waktu ke waktu, tekstil telah mencakup berbagai jenis kain dan bahan.

Manufaktur tekstil historis dan modern

Proses pembuatan tekstil paling awal adalah mengambil seutas benang (apa pun bahannya) untuk membuat simpul dalam gerakan berulang-ulang untuk mendesain jaring dan keranjang. Seperti yang telah disebutkan sebelumnya dalam artikel ini, bukti tertua yang diketahui tentang orang-orang yang menggunakan proses pembuatan tekstil ini adalah selama periode Neolitikum.

Jalur Sutra (207 SM - 220 M) adalah jaringan perdagangan kuno yang dilalui oleh barang-barang seperti besi, gading, kuda, tembikar, dan yang paling didambakan, sutra.

Hal ini akan membuat para anti-kapitalis dan isolasionis tidak senang, tetapi sutra adalah salah satu komoditas paling berpengaruh yang pernah diproduksi, karena sutra merupakan langkah pertama menuju globalisasi.

Maju cepat ke revolusi industri dan seterusnya. Sekarang manufaktur tekstil skala besar menggunakan otomatisasi proses, menggunakan mesin dan perangkat lunak untuk mendesain dan memproduksi kain dalam waktu yang sangat singkat.

Manufaktur tekstil di AS mewakili 2% dari tenaga kerja manufaktur. Semangat Jalur Sutra tetap kuat, karena ekspor dari AS ke mitra perjanjian perdagangan bebas mencapai 65% dari manufaktur tekstil di AS. Pada tahun 2018, manufaktur tekstil di AS mencapai sekitar $76,8 miliar dalam pengiriman pakaian jadi, meningkat 12% sejak tahun 2009.

Manufaktur tekstil adalah industri penting yang telah ada bersama kami sejak awal waktu. Namun, setelah Anda mengetahui seluk beluk industri ini, bagaimana cara perusahaan manufaktur tekstil meraih kesuksesan?

Bagaimana cara menghancurkan manufaktur tekstil?

Mengingat banyak orang di bidang manufaktur tekstil di AS adalah pengusaha yang menjual secara mandiri, tips teratas ini akan berfokus pada mereka. Namun, untuk produksi tekstil yang melibatkan pembuatan kain, silakan langsung ke Cloud Inventory Software untuk jalan pintas menuju sukses.

Perangkat lunak inventaris cloud untuk manufaktur tekstil

Perangkat lunak manufaktur tekstil Katana mendukung bisnis yang beroperasi dalam industri manufaktur tekstil. Mulai dari bengkel-bengkel kecil yang mengembangkan bisnis bordir hingga pabrik industri yang memproduksi kain.

Katana dapat mendukung bisnis-bisnis ini dengan memberikan mereka pandangan menyeluruh tentang keseluruhan bisnis mereka, dan alat untuk membantu mencapai efisiensi:

- Manajemen alur kerja;

- Manajemen inventaris; dan

- Manajemen pemenuhan pesanan.

Disadur dari: katanamrp.com

Industri Tekstil

Teknik Tekstil: Panduan Menjadi Insinyur Tekstil dan Peluang Karir dalam Industri Tekstil

Dipublikasikan oleh Cindy Aulia Alfariyani pada 02 Mei 2024

Teknik tekstil adalah bidang teknik populer yang berhubungan dengan bahan-bahan seperti kapas, serat, benang, dan bahan lain yang digunakan dalam produk pakaian dan aksesori. Bidang ini terutama berkaitan dengan pengembangan dan pembuatan kain tekstil yang digunakan dalam industri pakaian jadi. Ini adalah bidang profesional dengan sejarah berabad-abad dan, oleh karena itu, memiliki banyak peluang bagi para lulusannya.

Apa itu teknik tekstil?

Jika Anda bertanya-tanya, "Apa itu teknik tekstil?" ketahuilah bahwa teknik tekstil adalah salah satu cabang tertua dalam bidang teknik. Cabang teknik ini membantu menciptakan garmen, pewarna, tekstur, pola, dan kain yang digunakan dalam industri pakaian jadi. Program studi teknik tekstil dapat mencakup prinsip-prinsip, hukum, dan teknik ilmiah yang membantu dalam pembuatan berbagai jenis kain, bahan pakaian, dan benang. Program ini juga melibatkan studi tentang prinsip-prinsip untuk analisis dan penilaian polimer yang digunakan dalam pembuatan kain tekstil.

Apa yang dimaksud dengan Insinyur Tekstil?

Sisi teknologi dari teknik tekstil mencakup aspek produksi, seperti merancang dan mengendalikan serat, proses manufaktur, pembuatan produk pakaian, dan cara kerja mesin industri. Insinyur tekstil adalah para profesional yang mungkin terlibat dalam satu atau beberapa tahap proses manufaktur. Fungsi yang dilakukan oleh seorang insinyur tekstil dapat bervariasi tergantung pada organisasi dan skala operasinya. Tugas-tugas yang umum dilakukan meliputi kontrol kualitas, rekayasa proses, kontrol produksi, dokumentasi teknis, perencanaan, penelitian dan pengembangan, pemasaran, dan mengawasi berbagai jenis peralatan dan proses yang digunakan untuk memproduksi serat, kain, dan benang.

Silabus program studi teknik tekstil

Ada berbagai macam program studi teknik tekstil yang ditawarkan oleh berbagai institusi di negara ini. Program-program tersebut biasanya bertujuan untuk mempersiapkan siswa untuk karir yang sukses di industri tekstil. Akan sangat bermanfaat bagi para kandidat untuk memiliki pemahaman tentang mata pelajaran yang diajarkan di perguruan tinggi untuk memutuskan apakah ini adalah jalur karir yang cocok untuk mereka. Berikut adalah beberapa mata pelajaran yang umum dicakup dalam program teknik tekstil:

- pengujian dan instrumen tekstil

- teknologi informasi dalam tekstil

- pembentukan benang

- pemrosesan kimia tekstil

- pembentukan kain

- serat tekstil

- aplikasi komputer dalam tekstil

- pengolahan dan praktik laboratorium tekstil

- desain dan struktur kain

Cara menjadi Insinyur Tekstil

Ikuti langkah-langkah berikut untuk menjadi insinyur tekstil:

1. Lulus dari sekolah menengah atas

Untuk menjadi seorang insinyur tekstil, kandidat dapat lulus dari sekolah menengah atas terlebih dahulu. Untuk mendaftar ke jurusan teknik tekstil di tingkat sarjana, kandidat dapat fokus pada mata pelajaran sains seperti fisika, kimia, matematika, atau biologi dalam 10+2. Hal ini dapat mengembangkan basis pengetahuan dasar untuk mengejar gelar sarjana di bidang teknik. Hal ini juga dapat membantu Anda lulus ujian masuk yang dilakukan untuk masuk ke perguruan tinggi teknik.

2. Mengejar gelar sarjana

Setelah menyelesaikan pendidikan menengah atas, Anda dapat mendaftar ke program teknik tekstil yang ditawarkan oleh perguruan tinggi pemerintah dan swasta terkemuka di negara ini. B.Tech (Bachelor of Technology) di bidang Teknik Tekstil, adalah program sarjana empat tahun yang populer dan banyak dipilih oleh para kandidat untuk memulai karir di industri tekstil. Para kandidat juga dapat mengikuti program diploma tiga tahun di bidang teknik tekstil. Program diploma yang populer adalah Diploma Teknologi Tekstil dan Diploma Teknologi Fabrikasi.

3. Selesaikan magang

Sambil mengejar kelulusan Anda atau setelah menyelesaikannya, ajukan permohonan magang di perusahaan yang berfungsi dalam domain ini. Kesempatan magang memberikan pengalaman langsung dan paparan industri untuk mahasiswa baru. Memiliki pengalaman magang di bidang yang relevan dapat menjadi tambahan yang berharga untuk resume Anda dalam mencari pekerjaan. Beberapa perguruan tinggi mungkin memiliki program magang yang dimasukkan ke dalam kurikulum mata kuliah mereka.

4. Melamar pekerjaan

Setelah menyelesaikan satu atau beberapa magang, Anda dapat mulai melamar pekerjaan. Anda dapat menemukan berbagai macam peluang karier di tingkat pemula untuk lulusan perguruan tinggi. Mungkin akan bermanfaat untuk mengidentifikasi satu atau beberapa domain dalam industri tekstil agar proses pencarian kerja Anda lebih terfokus. Industri ini secara luas diklasifikasikan ke dalam produksi tenun tangan dan produksi mekanis. Dalam kedua domain ini, ada sejumlah peluang di sektor publik dan swasta. Berikut ini adalah beberapa perusahaan terkemuka untuk para insinyur tekstil:

- Pencelupan Bombay

- JCT Mills

- Mafatlal Denim

- Lakshmi Mills

- RIL Textiles

- Grup Bhilwara

- Reliance Textiles

- Grasim Industries

- Arvind Mills Ltd

5. Pertimbangkan untuk mengejar kualifikasi akademik yang lebih tinggi

Kandidat dapat mengejar kualifikasi akademik pascasarjana setelah menyelesaikan kelulusan atau mendapatkan pengalaman industri tingkat pemula. Gelar master atau PhD di bidang teknik tekstil dapat membuat Anda memenuhi syarat untuk posisi manajerial, administratif, dan posisi yang berorientasi pada penelitian. Kandidat juga dapat memasuki bidang akademis setelah menyelesaikan program PhD atau M.Tech (Master of Technology). Berikut ini adalah beberapa program M.Tech populer yang ditawarkan oleh perguruan tinggi di negara ini:

- M.Tech dalam Teknologi Tekstil

- M.Tech dalam Teknik Tekstil

- M.Tech dalam Kimia Tekstil

Karier teknik tekstil yang populer

Jika Anda tertarik dengan peran pekerjaan sebagai insinyur tekstil, berikut ini adalah beberapa karir populer lainnya dalam industri tekstil dan pakaian jadi:

Insinyur produksi

Insinyur produksi adalah seorang profesional yang merancang, mengimplementasikan, dan mengawasi pembuatan produk dan operasi jalur perakitan. Tanggung jawab mereka juga mencakup jaminan kualitas dan desain kemasan. Mereka mengawasi proses produksi secara keseluruhan untuk meningkatkan kinerja dan efisiensi di pabrik dan pabrik. Mereka juga dapat menghadiri pertemuan, konferensi, dan seminar serta terlibat dalam wacana yang berkaitan dengan praktik terbaik di industri ini. Mereka bekerja sama dengan teknisi dan staf teknis lainnya untuk mendiagnosis masalah dan mengidentifikasi praktik-praktik yang tidak aman. Mereka juga dapat menyiapkan dokumentasi instruksional, jadwal produksi, dan laporan anggaran untuk proyek.

Dosen

Seorang dosen bertanggung jawab untuk merencanakan dan melaksanakan kelas di universitas. Lulusan teknik tekstil dapat beralih ke peran akademis seperti ini setelah menyelesaikan gelar master atau PhD di bidangnya. Dosen adalah ahli dalam bidangnya yang mendukung pengembangan materi pembelajaran dan pengajaran di berbagai platform.

Dosen dapat melakukan penelitian dan kerja lapangan, berinteraksi dengan mahasiswa, serta menghadiri wawancara, konferensi, dan pertemuan. Mereka tetap mengikuti perkembangan dengan membaca secara luas dan menulis untuk publikasi di bidangnya. Mereka juga memberikan dukungan akademik dan bimbingan kepada mahasiswa dan peneliti lainnya.

Ahli teknologi

Seorang ahli teknologi adalah seorang yang ahli dalam menerapkan tren dan teknologi yang digunakan dalam produksi ke berbagai skenario industri. Mereka dapat memberikan informasi kepada semua pemangku kepentingan tentang bagaimana teknologi memajukan kinerja mereka dan mempermudah pencapaian tujuan bisnis. Ahli teknologi dapat bekerja sebagai pemimpin tim, sering kali meneliti dan melakukan studi untuk mengevaluasi dan meningkatkan proses bisnis dan produksi.

Dalam industri tekstil, seorang ahli teknologi dapat meneliti dan menerapkan kain dan teknik produksi baru. Mereka juga menguji serat, benang, dan kain untuk mengetahui kekuatan, warna, dan properti lainnya. Mereka biasanya mengawasi tim insinyur, pengrajin, dan teknisi tekstil.

Insinyur jaminan kualitas

Insinyur jaminan kualitas bertanggung jawab untuk menyiapkan dokumen desain teknis dan menerapkan strategi kontrol kualitas secara keseluruhan. Mereka dapat berkolaborasi dengan tim pengembangan untuk memastikan konsistensi dalam hal memenuhi parameter kualitas yang ditentukan oleh perusahaan atau agen eksternal. Mereka menyarankan solusi untuk masalah terkait kualitas dan bertujuan untuk meningkatkan kepuasan pelanggan dengan menyelidiki pengalaman pengguna dan kekhawatiran konsumen.

Insinyur jaminan kualitas merencanakan dan menerapkan strategi untuk meningkatkan manajemen kualitas dan proses pengujian. Mereka mengumpulkan data dari pelanggan untuk memberikan umpan balik dan solusi tepat waktu kepada para profesional yang terlibat dalam memberikan layanan atau produk. Seorang insinyur jaminan kualitas dapat melakukan evaluasi rutin, menyiapkan laporan, dan secara berkala mempresentasikan temuan kepada pemangku kepentingan senior.

Manajer manufaktur

Manajer manufaktur bertanggung jawab untuk merencanakan, mengimplementasikan, dan mengawasi berbagai jenis proses manufaktur. Mereka memastikan bahwa tujuan produksi dan kontrol kualitas terpenuhi dengan memantau operasi staf dan proses produksi. Mereka juga dapat mengidentifikasi peluang untuk perbaikan dan melaporkannya kepada manajemen tingkat atas untuk memfasilitasi keberhasilan.

Manajer manufaktur dapat bertanggung jawab atas satu atau beberapa tim dan dapat berkoordinasi dengan departemen lain untuk memastikan bahwa berbagai alur kerja berjalan dengan lancar. Mereka bertanggung jawab atas keselamatan, kepuasan pelanggan, estimasi biaya yang akurat, dan logistik operasi manufaktur. Karena mereka mengelola beberapa tim, mereka mungkin juga bertanggung jawab untuk mengembangkan dan memelihara hubungan profesional di antara anggota tim. Mereka juga memverifikasi bahwa perusahaan mematuhi peraturan yang ditetapkan terkait kesehatan, keselamatan, dan lingkungan.

Prospek karier di teknik tekstil

Industri tekstil terkait erat dengan industri pakaian jadi, tetapi juga menyediakan bahan baku dan komponen kain untuk beberapa industri seperti gaya hidup, dekorasi rumah, dan pengemasan. Seiring dengan meningkatnya kesadaran konsumen akan dampak ekologis dari penggunaan plastik, industri tekstil telah menyediakan beberapa alternatif yang berguna untuk produk plastik. Selain itu, mekanisasi dan digitalisasi proses manufaktur menciptakan kebutuhan akan tenaga kerja yang terampil secara teknis di sektor ini. Ini adalah salah satu industri tertua di dunia dan terus memberikan prospek pekerjaan yang selalu hijau bagi para profesional dan pengrajin yang terampil.

Disadur dari: in.indeed.com

Industri Tekstil

Peran dan Signifikansi Insinyur Tekstil dalam Pengembangan dan Produksi Produk Tekstil

Dipublikasikan oleh Cindy Aulia Alfariyani pada 01 Mei 2024

Apa itu teknik tekstil?

Teknik tekstil adalah jenis teknik yang mencakup area yang sangat komprehensif. Ini adalah bidang yang meneliti dan merancang serta meningkatkan produk tekstil seperti serat, benang, dan kain serta mengembangkan teknik produksi yang berbeda. Produk tekstil ini juga mencakup produk penting seperti desain pakaian tahan panas. Seorang insinyur tekstil bekerja di banyak titik berbeda di bidang ini, mulai dari penelitian dan pengembangan hingga penjualan produk.

Apa yang dilakukan oleh seorang Insinyur Tekstil?

Teknik tekstil adalah bidang yang sangat luas, sehingga seorang insinyur dapat memainkan peran penting dalam berbagai tahap produksi. Anda dapat melihat teknik ini dalam peran seperti mengembangkan cara untuk mendapatkan serat yang dibutuhkan oleh produksi atau mendiversifikasi teknik cetakan pada produk tekstil jadi. Area ini berfokus pada produksi produk yang berbeda untuk berbagai kebutuhan. Oleh karena itu, bidang ini berfokus pada fitur-fitur produk serta penampilan estetika. Selain itu, seorang insinyur tekstil dapat bekerja selama tahap kontrol kualitas dan penjualan. Mereka memainkan peran aktif pada saat produk memenuhi standar kualitas atau pada saat pemasaran untuk menggambarkan karakteristik produk dengan lebih baik.

Cara menjadi Insinyur Tekstil

Untuk menjadi seorang insinyur tekstil, Anda harus menyelesaikan program sarjana. Anda harus menyelesaikan pendidikan teknik dasar dalam disiplin ilmu seperti kimia, tekstil, atau teknik industri. Meskipun pendidikan sangat penting, magang juga sangat penting untuk melihat pengetahuan yang diperoleh secara teori dengan praktiknya. Hal ini sangat penting untuk membuat keuntungan yang diperoleh selama pendidikan sarjana dan setelah akhir magang menjadi lebih praktis.

Pada tahap ini, orang diharapkan untuk menemukan kecenderungan mereka sendiri dengan mengalami peran yang berbeda. Kemudian, kualifikasi yang diperlukan untuk bekerja di perusahaan tekstil disediakan. Namun, beberapa posisi di bidang teknik tekstil mungkin memerlukan ijazah tingkat yang lebih tinggi. Pada tahap ini, gelar master mulai berperan. Memiliki gelar pascasarjana juga diharapkan untuk beberapa perusahaan dan beberapa peran.

Sektor-sektor teknik tekstil

Beberapa sektor yang membutuhkan teknik tekstil adalah sebagai berikut.

1. Pemintalan

Pemintalan adalah nama yang diberikan untuk proses produksi serat dan benang. Rekayasa ini sangat penting dalam sektor pemintalan karena rekayasa dalam tekstil berkontribusi pada pengembangan sektor ini. Operasi ini, yang sebagian besar dilakukan dengan kekuatan lengan di masa lalu, dilakukan melalui mesin saat ini dan teknik dalam tekstil memimpin perkembangan ini. Para insinyur tekstil berkontribusi pada pengembangan proses ini dengan mengembangkan teknik-teknik untuk mempercepat proses produksi.

2. Merajut atau menenun

Merajut atau menenun diperlukan untuk menjadi kain setelah mendapatkan benang. Para insinyur tekstil telah berkontribusi pada semua jenis perkembangan di bidang ini dan juga di sektor pemintalan. Ada banyak mesin dan teknik yang digunakan untuk menghasilkan kain dengan cara ini. Bagian dari teknik ini sangat besar dalam produksi dan pengembangan semua mesin ini.

3. Pemrosesan basah atau pencelupan

Sektor penting lainnya dalam teknik ini adalah pemrosesan dan pencelupan basah. Ini adalah proses di mana kain diwarnai atau cetakan yang berbeda diproses pada kain. Pada tahap ini, berbagai macam bahan kimia dan mesin yang berbeda digunakan. Cat dan proses pewarnaan yang akan digunakan sesuai dengan struktur kain berbeda. Pada tahap ini, para insinyur tekstil ikut berperan dan meningkatkan pengembangan produksi.

Aplikasi teknik tekstil

Aplikasi teknik ini dapat dilihat di berbagai sektor, terutama di industri pakaian. Bidang teknik ini menjadi yang terdepan dalam produksi tekstil biomedis dan peralatan pelindung. Produksi masker bedah, pakaian bedah, dan peralatan kesehatan medis termasuk dalam cakupan teknik ini. Selain itu, aplikasi sensor tekstil dapat digunakan dalam bidang kesehatan. Sensor diaktifkan dengan variabel seperti denyut nadi, atau suhu tubuh. Selain itu, ada kemungkinan aplikasi teknik ini untuk memproduksi pakaian tahan panas untuk beberapa pekerjaan dan tekstil rumah. Semua desain memiliki kepentingan yang sangat besar, sehingga teknik dalam tekstil adalah bidang yang sangat penting dan diperlukan.

Pentingnya dan ruang lingkup teknik tekstil

Teknik tekstil sangat efektif dalam memenuhi kebutuhan industri tekstil. Teknik dalam tekstil memiliki cakupan yang luas dan menyentuh banyak poin penting. Misalnya, industri tekstil sangat penting dalam memberikan kontribusi ekonomi, sehingga bidang teknik juga berkontribusi terhadap pertumbuhan dan perkembangan industri ini. Rekayasa dalam tekstil dapat aktif di banyak bidang, mulai dari pakaian hingga aplikasi teknis.

Oleh karena itu, ini adalah area yang berkontribusi pada inovasi dengan pengembangan aplikasi teknis. Manfaat dari produk tekstil teknis dan medis juga tidak dapat disangkal.Sebagai contoh, pakaian biomedis dan tahan panas sangat penting untuk keselamatan dan perlindungan. Selain itu, bidang teknik dalam tekstil ini menjadi yang terdepan dalam membuat proses produksi yang lebih ramah lingkungan. Para insinyur dapat merencanakan tahapan produksi mereka agar lebih ramah lingkungan dan melakukan perbaikan yang diperlukan ke arah ini. Dengan demikian, dengan membuat pilihan yang berkelanjutan, para insinyur memiliki kekuatan untuk mengurangi kerusakan yang disebabkan oleh industri tekstil terhadap lingkungan.

Keterampilan untuk Insinyur Tekstil

Hal yang paling penting untuk bekerja di bidang teknik tekstil adalah memiliki gelar sarjana di bidang yang relevan. Tidak peduli seberapa penting pengetahuan teknik untuk profesi ini, keterampilan lain juga diperlukan. Salah satu keterampilan ini adalah kreativitas. Kemampuan berpikir kreatif diperlukan untuk mengembangkan kain dan pola baru. Selain itu, kemauan untuk melakukan penelitian adalah detail yang penting. Mengumpulkan informasi tentang berbagai jenis kain dan terus mengontrol metode yang digunakan dan dikembangkan di dunia memberikan keuntungan besar bagi para insinyur tekstil. Semua penelitian ini diperlukan ketika mengembangkan kain baru.

Oleh karena itu, seorang insinyur yang bersedia melakukan penelitian adalah kandidat yang sangat ideal untuk profesi ini. Salah satu keterampilan yang dibutuhkan dalam teknik tekstil adalah pemikiran kritis. Keterampilan ini terutama diperlukan untuk menemukan solusi yang efektif ketika dihadapkan dengan masalah yang mungkin terjadi. Terakhir, menjadi seorang yang teliti adalah fitur yang bekerja dengan baik dalam profesi ini. Detail sangat penting di setiap tahap produksi, sehingga seorang detailer dapat berhasil dalam profesi ini.

Disadur dari: emateks.com.tr

Industri Tekstil

Proses Manufaktur Tekstil: Dari Serat hingga Barang Berguna

Dipublikasikan oleh Cindy Aulia Alfariyani pada 26 April 2024

Manufaktur tekstil atau teknik tekstil adalah industri besar. Industri ini sebagian besar didasarkan pada konversi serat menjadi benang, kemudian benang menjadi kain. Kain-kain tersebut kemudian dicelup atau dicetak, dibuat menjadi kain yang kemudian diubah menjadi barang yang berguna seperti pakaian, barang-barang rumah tangga, pelapis, dan berbagai produk industri.

Berbagai jenis serat digunakan untuk memproduksi benang. Kapas tetap menjadi serat alami yang paling banyak digunakan dan umum digunakan, yaitu 90% dari seluruh serat alami yang digunakan dalam industri tekstil. Orang-orang sering menggunakan pakaian dan aksesori berbahan katun karena kenyamanannya, tidak terbatas pada cuaca yang berbeda. Ada banyak proses variabel yang tersedia pada tahap pemintalan dan pembentukan kain, ditambah dengan kerumitan proses finishing dan pewarnaan untuk memproduksi berbagai macam produk.

Sejarah

Manufaktur tekstil di era modern adalah bentuk evolusi dari industri seni dan kerajinan. Hingga abad ke-18 dan 19, industri tekstil merupakan pekerjaan rumah tangga. Industri ini menjadi mekanis pada abad ke-18 dan ke-19, dan terus berkembang melalui ilmu pengetahuan dan teknologi sejak abad ke-20. Secara khusus, peradaban kuno di India, Mesir, Tiongkok, Afrika sub-Sahara, Eurasia, Amerika Selatan, serta Afrika Utara dan Timur semuanya memiliki beberapa bentuk produksi tekstil.

Pengolahan kapas

Kapas adalah serat alami terpenting di dunia. Pada tahun 2007, hasil panen global mencapai 25 juta ton dari 35 juta hektar yang dibudidayakan di lebih dari 50 negara.

Terdapat enam tahapan dalam pembuatan tekstil kapas:

- Budidaya dan Panen

- Proses Persiapan

- Pemintalan

- Menenun atau Merajut

- Penyelesaian

- Pemasaran

Penanaman dan pemanenan

Kapas ditanam di lokasi yang memiliki musim panas yang panjang, panas, dan kering dengan banyak sinar matahari dan kelembapan yang rendah. Kapas India, Gossypium arboreum, lebih halus tetapi seratnya hanya cocok untuk diproses dengan tangan. Kapas Amerika, Gossypium hirsutum, menghasilkan serat yang lebih panjang yang dibutuhkan untuk produksi tekstil mekanis. Musim tanamnya dari September hingga pertengahan November, dan panennya dilakukan antara Maret dan Juni. Buah kapas dipanen dengan alat pemanen stripper dan pemetik gelendong yang mengeluarkan seluruh buah kapas dari tanaman. Buah kapas adalah polong biji dari tanaman kapas; yang melekat pada setiap ribuan biji kapas adalah serat-serat sepanjang 2,5 cm. Jumlah kapas yang dihasilkan lebih banyak dibandingkan dengan jumlah pekerja yang dibutuhkan untuk memproduksi bahan tersebut. Pada tahun 2013, seorang petani kapas di Mississippi, Bower Flowers, memproduksi sekitar 13.000 bal kapas pada tahun itu saja. Jumlah kapas ini dapat digunakan untuk memproduksi hingga 9,4 juta kaus.

Pemintalan

Kapas berbiji dimasukkan ke dalam mesin pemintal kapas. Mesin pemintal kapas memisahkan biji kapas dan membuang "sampah" (kotoran, batang, dan daun) dari seratnya. Pada mesin pemintal gergaji, gergaji bundar mengambil serat dan menariknya melalui kisi-kisi yang terlalu sempit untuk dilewati oleh biji kapas. Roller gin digunakan dengan kapas yang lebih panjang. Di sini, roller kulit menangkap kapas. Mata pisau yang diletakkan dekat dengan roller, melepaskan biji kapas dengan menariknya melalui gigi pada gergaji melingkar dan sikat berputar yang membersihkannya. Serat kapas yang telah dipisah, yang dikenal sebagai lint, kemudian dikompres menjadi bal-bal setinggi 1,5 m dengan berat hampir 220 kg. Hanya 33% dari hasil panen yang dapat digunakan sebagai serat. Kapas komersial dikelompokkan dan diberi harga berdasarkan kualitasnya; hal ini secara umum berkaitan dengan panjang rata-rata serat dan varietas tanaman. Kapas dengan serat yang lebih panjang (2½ inci hingga 1¼ inci) disebut kapas Mesir, serat sedang (1¼ inci hingga ¾ inci) disebut kapas dataran tinggi Amerika, dan serat pendek (kurang dari ¾ inci) disebut kapas India. Biji kapas diperas menjadi minyak goreng. Sekam dan bungkilnya diolah menjadi pakan ternak, dan batangnya menjadi kertas.

Proses persiapan - persiapan benang

Pemintalan, pembuatan bal dan transportasi

Pemintalan, pembuatan bal, dan pengangkutan dilakukan di negara asal.

Pembukaan dan pembersihan

Kapas dikirim ke pabrik pemintalan dalam bal-bal besar seberat 500 pon. Ketika kapas keluar dari bal, kapas tersebut dikemas bersama dan masih mengandung bahan nabati. Bal tersebut dipecah menggunakan mesin dengan paku-paku besar, yang disebut pembuka. Untuk merapikan kapas dan menghilangkan serat-seratnya, kapas dikirim melalui mesin pemetik atau mesin serupa. Di dalam mesin pemetik, kapas dipukuli dengan batang pemukul untuk melonggarkannya. Kemudian, kapas dimasukkan melalui berbagai rol, yang berfungsi untuk menghilangkan serat-serat nabati. Kapas, dibantu oleh kipas, kemudian dikumpulkan di sebuah layar dan diumpankan melalui lebih banyak rol di mana kapas tersebut muncul sebagai lembaran lembut yang berkesinambungan, yang dikenal sebagai lap.

Blending, mixing and scutching

Scutching mengacu pada proses pembersihan kapas dari biji dan kotoran lainnya. Mesin scutching pertama kali ditemukan pada tahun 1797, tetapi tidak digunakan secara luas hingga setelah tahun 1808 atau 1809, ketika mesin ini diperkenalkan dan digunakan di Manchester, Inggris. Pada tahun 1816, mesin ini telah digunakan secara umum. Mesin scutching bekerja dengan melewatkan kapas melalui sepasang rol, dan kemudian memukulnya dengan batang besi atau baja yang disebut beater atau pemukul. Pemukul, yang berputar sangat cepat, memukul kapas dengan keras dan merontokkan bijinya. Proses ini dilakukan pada serangkaian palang paralel sehingga memungkinkan biji kapas jatuh. Pada saat yang sama, udara dihembuskan melintasi palang-palang tersebut, yang membawa kapas ke dalam ruang kapas.

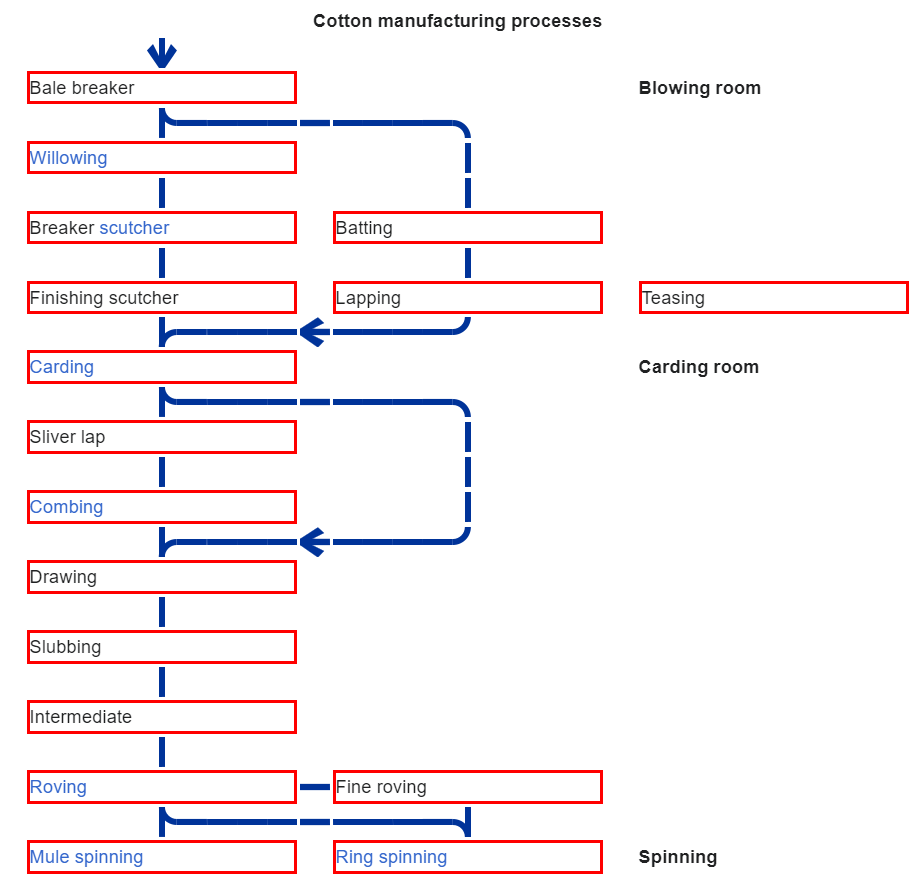

Carding

Dalam proses carding, serat-serat dipisahkan dan kemudian dirangkai menjadi untaian longgar (sliver atau tow). Kapas keluar dari mesin pemetikan dalam beberapa putaran, dan kemudian dibawa ke mesin carding. Mesin carding menyusun serat-serat tersebut dengan rapi agar lebih mudah dipintal. Mesin carding terdiri dari satu rol besar dengan rol-rol yang lebih kecil di sekelilingnya. Semua rol ditutupi dengan gigi kecil, dan ketika kapas digerakkan ke depan, gigi-gigi tersebut akan menjadi lebih halus (yaitu lebih rapat). Kapas keluar dari mesin carding dalam bentuk sliver: seutas tali serat yang besar. Dalam pengertian yang lebih luas, carding dapat merujuk pada empat proses berikut ini:

- Willowing: melonggarkan serat-serat kapas

- Lapping: menghilangkan debu untuk menciptakan lembaran atau pangkuan kapas yang rata

- Carding: menyisir pangkuan yang kusut menjadi tali tebal berdiameter 1/2 inci, sepotong

- Menggambar: di mana bingkai gambar menggabungkan 4 irisan menjadi satu, diulang untuk meningkatkan kualitas

- Menyisir adalah opsional, tetapi digunakan untuk menghilangkan serat-serat yang lebih pendek, menciptakan benang yang lebih kuat.

Beberapa sliver digabungkan. Setiap sliver akan memiliki bagian yang tipis dan tebal, dan dengan menggabungkan beberapa sliver, ukuran yang lebih konsisten dapat dicapai. Karena penggabungan beberapa sliver menghasilkan tali serat kapas yang sangat tebal, sliver-sliver tersebut dipisahkan menjadi roving. Secara umum, untuk pemrosesan mesin, sebuah roving berukuran sekitar selebar pensil. Roving (atau slubbing) inilah yang digunakan dalam proses pemintalan.

Berputar

Sebagian besar pemintalan saat ini dilakukan dengan menggunakan pemintalan putus, atau pemintalan ujung terbuka. Ini adalah teknik di mana serat-serat ditiupkan melalui udara ke dalam drum yang berputar, di mana serat-serat tersebut menempel pada ekor benang yang terbentuk yang secara terus-menerus ditarik keluar dari ruangan. Metode-metode lain dari pemintalan putus menggunakan jarum dan gaya elektrostatik. Metode ini telah menggantikan metode-metode yang lebih tua dari ring dan mule spinning. Metode ini juga mudah diadaptasi untuk serat-serat buatan.

Mesin-mesin pemintalan mengambil gulungan, menipiskannya dan memelintirnya, menciptakan benang yang digulung pada sebuah gelendong.

Pada pemintalan keledai, roving ditarik dari gelendong dan diumpankan melalui rol-rol, yang diumpankan pada beberapa kecepatan yang berbeda. Hal ini menipiskan gulungan pada kecepatan yang konsisten. Jika gulungan tidak memiliki ukuran yang konsisten, maka langkah ini dapat menyebabkan putusnya benang, atau membuat mesin macet. Benang dipilin melalui pemintalan gelendong saat kereta bergerak keluar, dan digulung pada sebuah silinder yang disebut spindel, yang kemudian menghasilkan kumpulan serat berbentuk kerucut yang dikenal sebagai "cop", saat kereta kembali. Pemintalan bagal menghasilkan benang yang lebih halus daripada pemintalan ring.

Keledai merupakan proses yang terputus-putus, saat rangka maju dan kembali sejauh lima kaki. Proses ini merupakan keturunan dari perangkat Crompton 1779. Alat ini menghasilkan benang yang lebih lembut dan tidak terlalu banyak puntiran yang disukai untuk kain-kain halus dan pakan.

Cincin ini merupakan keturunan dari rangka Arkwright Water tahun 1769. Ini adalah proses yang berkesinambungan, benangnya lebih kasar, memiliki puntiran yang lebih besar dan lebih kuat, sehingga cocok untuk digunakan sebagai benang lungsin. Pemintalan ring berjalan lambat karena jarak yang harus dilalui benang di sekitar ring. Benang jahit dibuat dari beberapa benang yang dipilin bersama, atau digandakan.

Memeriksa

Ini adalah proses di mana masing-masing spul diputar ulang untuk menghasilkan spul yang lebih rapat.

Melipat dan memilin

Plying dilakukan dengan menarik benang dari dua atau lebih gelendong dan memelintirnya bersama-sama, dengan arah yang berlawanan dengan arah pemintalannya. Tergantung pada berat yang diinginkan, kapas dapat dilipat atau tidak, dan jumlah helai yang dipilin bervariasi.

Pengasapan

Gassing adalah proses melewatkan benang dengan sangat cepat melalui serangkaian api gas Bunsen dalam sebuah bingkai gassing, untuk membakar serat-serat yang menonjol dan membuat benang menjadi bundar, halus, dan cerah. Hanya benang dengan kualitas yang lebih baik yang diberi gas, seperti jenis-jenis yang digunakan untuk voile, poplin, venetian, gabardin, katun Mesir, dll. Benang akan kehilangan sekitar 5-8% dari beratnya jika diberi gas. Benang yang diberi gas akan berwarna lebih gelap setelahnya, tetapi tidak boleh hangus.

Pengukuran

- Jumlah Kapas: Mengacu pada ketebalan benang kapas di mana 840 yard benang memiliki berat 1 pon (0,45 kg). Kapas 10 hitungan berarti 8.400 yard (7.700 m) benang memiliki berat 1 pon (0,45 kg). Ini lebih kasar daripada kapas 40 hitungan yang membutuhkan 40x840 yard. Di Inggris, hitungan dari 10 sampai 40 adalah hitungan kasar (Oldham Counts), 40 sampai 80 adalah hitungan sedang dan di atas 80 adalah hitungan halus. Di Amerika Serikat, hitungan hingga 20-an adalah hitungan kasar.

- Hank: Panjang 7 leas atau 840 yard (hank yang paling buruk hanya 560 yard[19])

- Benang: Panjang 54 inci (keliling balok lungsin)

- Bundel: Biasanya 10 lb

- Lea: Panjang 80 benang atau 120 yard[20]

- Denier: ini adalah metode alternatif. Didefinisikan sebagai angka yang setara dengan berat dalam gram dari 9000m benang tunggal. 15 denier lebih halus dari 30 denier.

- Tex: adalah berat dalam gram dari 1 km benang.

Menenun

Proses menenun menggunakan alat tenun. Benang yang memanjang dikenal sebagai lungsin, dan benang yang melintang dikenal sebagai pakan. Lungsin, yang harus kuat, perlu dihadirkan untuk ditenun pada balok lungsin. Pakan melewati alat tenun dengan pesawat ulang-alik yang membawa benang pada pirn. Pirn ini secara otomatis diubah oleh alat tenun. Dengan demikian, benang perlu dibungkus ke balok, dan ke pirn sebelum penenunan dapat dimulai.

Penggulungan

Setelah dipintal dan dilapis, benang kapas dibawa ke ruang penggulungan di mana mesin penggulung mengambil panjang benang yang dibutuhkan dan menggulungnya ke kumparan penggulung.

Melengkungkan atau memancarkan

Rak-rak kumparan disiapkan untuk menahan benang saat digulung pada balok lusi alat tenun. Karena benangnya halus, seringkali tiga dari mereka digabungkan untuk mendapatkan jumlah ujung yang diinginkan.

Ukuran

Sebuah mesin pengukur ukuran diperlukan untuk memperkuat lungsin dengan menambahkan kanji, untuk mengurangi kerusakan.

Menggambar, Menjulang

Proses menarik setiap ujung lusi secara terpisah melalui lekukan buluh dan mata lungsi, sesuai dengan urutan yang ditunjukkan oleh rancangan.

Pirning (memproses pakan)

Sebuah bingkai pirn-lilitan digunakan untuk memindahkan pakan dari keju benang ke pirn yang sesuai dengan pesawat ulang-alik.

Menenun

Pada titik ini, benang ditenun. Tergantung pada zamannya, satu orang dapat mengelola 3 hingga 100 mesin. Pada pertengahan abad kesembilan belas, empat mesin adalah jumlah standar. Seorang penenun yang terampil pada tahun 1925 dapat menjalankan 6 alat tenun Lancashire. Seiring berjalannya waktu, mekanisme baru ditambahkan yang dapat menghentikan alat tenun kapan saja jika terjadi kesalahan. Mekanisme ini memeriksa hal-hal seperti benang lungsin atau benang pakan yang putus, pesawat ulang-alik yang melintas, dan jika pesawat ulang-alik kosong. Empat puluh dari alat tenun Northrop atau alat tenun otomatis ini dapat dioperasikan oleh satu orang pekerja terampil.

Tiga gerakan utama dari alat tenun adalah menumpahkan, memetik, dan memukul.

- Penumpahan: Operasi membagi lungsin menjadi dua garis sehingga pesawat ulang-alik dapat lewat di antara garis-garis ini. Ada dua jenis umum dari shedding: "terbuka" dan "tertutup". Pada gudang terbuka, benang lusi dipindahkan dari satu garis ke garis lainnya apabila polanya memerlukannya. Pada gudang tertutup, semua benang lusi ditempatkan sejajar.

- Memilih: Pengoperasian memproyeksikan shuttle dari sisi ke sisi alat tenun melalui pembagian pada benang lusi. Hal ini dilakukan dengan gerakan overpick atau underpick. Overpick cocok untuk alat tenun yang berjalan cepat, sedangkan underpick paling baik untuk alat tenun yang berat atau lambat.

- Pemukulan: Gerakan utama ketiga dari alat tenun saat membuat kain: gerakan buluh saat mendorong setiap pengambilan benang pakan ke bagian bawah kain.

Alat tenun Lancashire adalah alat tenun semi-otomatis pertama. Alat tenun Jacquard dan alat tenun Dobby adalah alat tenun yang memiliki metode penumpahan yang canggih. Alat tenun ini dapat berupa alat tenun terpisah atau mekanisme yang ditambahkan pada alat tenun biasa. Alat tenun Northrop sepenuhnya otomatis dan diproduksi secara massal antara tahun 1909 dan pertengahan 1960-an. Alat tenun modern bekerja lebih cepat dan tidak menggunakan pesawat ulang-alik: ada alat tenun jet udara, alat tenun jet air, dan alat tenun rapier.

Pengukuran

Ujung dan Picks: Picks mengacu ke pakan, sedangkan ends mengacu ke lungsin. Kekasaran kain bisa dinyatakan sebagai jumlah picks dan ends per seperempat inci persegi, atau per inci persegi. Ujung selalu ditulis terlebih dulu. Sebagai contoh: Kain rumah tangga yang berat dibuat dari benang kasar, seperti lungsin dan pakan 10 sampai 14, dan sekitar 48 ujung dan 52 pick.

Judul pekerjaan terkait

Gelar pekerjaan yang terkait meliputi tukang potong, pemulung, penenun, penarik, tukang gambar.

Masalah

Ketika alat tenun tangan berada di rumah, anak-anak membantu proses menenun sejak usia dini. Menyambung benang membutuhkan ketangkasan, dan seorang anak dapat menjadi sama produktifnya dengan orang dewasa. Ketika proses menenun dipindahkan dari rumah ke pabrik, anak-anak sering kali diizinkan untuk membantu kakak perempuan mereka, dan undang-undang harus dibuat untuk mencegah pekerja anak menjadi mapan. Kondisi kerja di produksi kapas sering kali keras, dengan jam kerja yang panjang, upah yang rendah, dan mesin-mesin yang berbahaya. Anak-anak, di atas segalanya, juga rentan terhadap kekerasan fisik dan sering dipaksa bekerja dalam kondisi yang tidak sehat. Anak-anak yang bekerja di pabrik-pabrik tenun sering kali menghadapi kemiskinan yang parah dan tidak dapat mengenyam pendidikan. Kondisi kerja di pabrik kapas sering kali keras, dengan jam kerja yang panjang, upah yang rendah, dan mesin-mesin yang berbahaya. Anak-anak, terutama, juga rentan mengalami kekerasan fisik dan sering dipaksa bekerja dalam kondisi yang tidak sehat. Anak-anak yang bekerja di pabrik tenun sering kali menghadapi kemiskinan yang parah dan tidak dapat memperoleh pendidikan.

Merajut - pembuatan kain

Merajut dengan mesin dilakukan dengan dua cara yang berbeda; lungsin dan pakan. Merajut pakan (seperti yang terlihat pada gambar) memiliki metode yang mirip dengan merajut tangan dengan jahitan yang terhubung satu sama lain secara horizontal. Berbagai mesin pakan dapat dikonfigurasikan untuk menghasilkan tekstil dari satu gulungan benang atau beberapa gulungan, tergantung pada ukuran silinder mesin (tempat jarum-jarum diletakkan). Pada rajutan lusi, terdapat banyak potongan benang dan terdapat rantai vertikal, yang disatukan secara zig-zag dengan menyilangkan benang kapas.

Rajutan lusi tidak meregang sebanyak rajutan pakan, dan rajutan ini tahan kusut. Rajutan pakan tidak tahan kusut, tetapi memiliki lebih banyak regangan. Hal ini terutama terjadi jika gulungan elastane diproses dari wadah gulungan yang terpisah dan dijalin melalui silinder dengan benang katun, memberikan produk jadi lebih fleksibel dan mencegahnya dari tampilan yang 'kedodoran'. Kaos rata-rata adalah rajutan pakan.

Penyelesaian akhir - pemrosesan tekstil

Finishing adalah berbagai macam proses/perlakuan fisik dan kimiawi yang menyelesaikan satu tahap pembuatan tekstil, terkadang sebagai persiapan untuk tahap berikutnya. Penyelesaian akhir menambah nilai pada produk dan membuatnya lebih menarik, berguna, dan fungsional bagi pengguna akhir. Baru keluar dari alat tenun, kain katun tidak hanya mengandung kotoran, termasuk ukuran lungsin, tetapi juga membutuhkan perawatan lebih lanjut untuk mengembangkan potensi penuhnya dan menambah nilainya.

Menghilangkan ukuran

Tergantung pada ukuran yang telah digunakan, kain dapat direndam dalam asam encer dan kemudian dibilas, atau enzim dapat digunakan untuk memecah ukuran.

Penggerusan

Scouring adalah proses pencucian kimiawi yang dilakukan pada kain katun untuk menghilangkan lilin alami dan kotoran non-serat (seperti sisa-sisa pecahan biji) dari serat dan kotoran yang mungkin tersisa. Penggosokan biasanya dilakukan di dalam bejana besi yang disebut kier. Kain direbus dalam larutan alkali, yang membentuk sabun dengan asam lemak bebas. Kier biasanya tertutup, sehingga larutan natrium hidroksida dapat direbus di bawah tekanan, tanpa oksigen, yang akan mendegradasi selulosa di dalam serat. Jika reagen yang tepat digunakan, penggosokkan juga akan menghilangkan ukuran dari kain, meskipun desizing sering kali mendahului penggosokkan dan dianggap sebagai proses yang terpisah. Persiapan dan penggosokan adalah prasyarat untuk sebagian besar proses finishing lainnya. Pada tahap ini, bahkan serat kapas yang paling putih alami pun menjadi kekuningan, dan pemutihan diperlukan.

Mercerising

Kemungkinan lainnya adalah mercerising, di mana kain diperlakukan dengan larutan soda api untuk menyebabkan pembengkakan serat. Hal ini menghasilkan peningkatan kilau, kekuatan, dan afinitas pewarna. Kapas dimercerisasi di bawah tekanan, dan semua alkali harus dicuci sebelum tekanan dilepaskan, atau penyusutan akan terjadi.

Banyak perlakuan kimiawi lainnya yang dapat diterapkan pada kain katun untuk menghasilkan kain yang mudah terbakar, tahan kusut, dan kualitas-kualitas lainnya, tetapi empat perlakuan finishing non-kimiawi yang paling penting adalah

Menghanguskan

Singeing dirancang untuk membakar serat-serat permukaan dari kain untuk menghasilkan kehalusan. Kain melewati sikat untuk mengangkat serat, kemudian melewati pelat yang dipanaskan oleh api gas.

Pengangkatan

Selama pengangkatan, permukaan kain diperlakukan dengan gigi tajam untuk mengangkat serat permukaan, sehingga memberikan kelembutan, kelembutan dan kehangatan, seperti pada kain flanel.

Kalender

Calendering adalah suatu proses di mana kain dilewatkan di antara rol yang dipanaskan untuk menghasilkan efek yang halus, mengkilap atau timbul.

Menyusut (sanforising)

Sanforisasi adalah suatu bentuk penyusutan awal secara mekanis, sehingga kain akan menyusut lebih sedikit pada saat pencucian.

Pencelupan

Pencelupan biasanya dilakukan dengan pewarna langsung anionik dengan mencelupkan kain (atau benang) sepenuhnya ke dalam rendaman pewarna berair sesuai prosedur yang ditentukan. Untuk meningkatkan ketahanan luntur terhadap pencucian, gosokan, dan cahaya, metode pencelupan lebih lanjut dapat digunakan. Metode ini membutuhkan bahan kimia yang lebih kompleks selama pemrosesan, dan karenanya lebih mahal untuk diterapkan.

Pencetakan

Pencetakan adalah penerapan warna dalam bentuk pasta atau tinta ke permukaan kain dalam pola yang telah ditentukan. Hal ini dapat digambarkan sebagai bentuk pewarnaan yang terlokalisasi. Mencetak desain pada kain yang sudah diwarnai sebelumnya juga dimungkinkan.

Pengolahan serat nabati lainnya

Flax

Rami adalah serat kulit pohon, yang berarti serat ini terdapat di bawah kulit tanaman Linum usitatissimum. Tanaman ini berbunga dan dipanen. Serat ini mengalami proses retting, pemutusan, pencabutan, pencacahan, atau penyisiran. Kemudian diperlakukan seperti kapas.

Jute

Rami adalah serat kulit pohon, yang berasal dari kulit kayu bagian dalam tanaman dari genus Corchorus. Serat ini diikat seperti rami, dijemur, dan dianyam. Ketika memintal, sedikit minyak harus ditambahkan ke serat. Dapat diputihkan dan diwarnai. Dulunya digunakan untuk karung dan tas, tetapi sekarang digunakan untuk alas karpet. Rami dapat dicampur dengan serat lain untuk membuat kain komposit dan pekerjaan terus berlanjut di Bangladesh untuk menyempurnakan proses dan memperluas jangkauan penggunaan. Pada tahun 1970-an, kain komposit rami-kapas dikenal sebagai kain jutton.

Hemp

Rami adalah serat kulit pohon dari kulit kayu bagian dalam Cannabis sativa. Serat ini sulit diputihkan, dan digunakan untuk membuat kabel dan tali. Serat ini dapat mengalami retting, pemisahan, dan penumbukan.

Pengolahan wol dan sutra

Wol

Wol berasal dari domba peliharaan. Wol digunakan untuk membuat dua jenis benang, wol dan wol wol. Kedua jenis benang ini dibedakan berdasarkan arah serat wol dalam kaitannya dengan benang; wol disusun secara tegak lurus, sehingga menghasilkan benang halus yang memerangkap udara, sedangkan wol memiliki serat yang sejajar, sehingga menghasilkan benang yang kuat dan halus.

Domba modern memiliki bulu yang seragam, sementara domba primitif dan domba landrace sering kali memiliki dua lapisan; lapisan bawah yang lembut dan pendek serta lapisan pelindung yang lebih keras, kasar, dan panjang. Bulu-bulu ini dapat disortir untuk diproses secara terpisah, atau dipintal bersama. Karakteristik yang berbeda dari setiap lapisan memungkinkan untuk menghasilkan benang yang sangat berbeda; bulu pelindung dapat digunakan untuk pakaian luar yang tahan lama, sementara lapisan dalam adalah yang secara tradisional digunakan untuk memproduksi selendang cincin pernikahan yang sangat halus di seluruh Eropa. Memintal keduanya bersama-sama, seperti pada lopi, menghasilkan benang yang unik yang menggabungkan kekuatan dari bulu pelindung dengan kelembutan dan kelenturan lapisan bawah.

Wol yang belum pernah digunakan dikenal sebagai wol murni dan dapat dicampur dengan wol yang telah dipulihkan dari kain perca. "Shoddy" adalah istilah untuk wol yang dipulihkan yang tidak kusut, sedangkan "mungo" berasal dari wol yang dikempa. Ekstrak dipulihkan secara kimiawi dari kain katun/wol campuran.

Bulu domba dicukur utuh dari domba. Idealnya, wol dipotong sedekat mungkin dengan kulit untuk memaksimalkan panjang serat. Menggunting bagian yang sama dua kali akan menghasilkan serat-serat kecil yang akan menghasilkan pil-pil pada kain jadi, sesuatu yang biasanya dapat dihindari oleh para pencukur yang terampil. Kain tersebut kemudian disisir untuk menghilangkan wol yang kotor dari sekitar kaki dan anus, digrading, dan diikat. Grading dilakukan berdasarkan kualitas dan juga panjang serat. Serat wol yang panjang dapat mencapai 15 inci, tetapi yang lebih dari 2,5 inci cocok untuk disisir menjadi wol wol. Serat yang kurang dari itu membentuk wol pendek dan dideskripsikan sebagai wol pakaian atau wol carding, dan paling cocok untuk susunan wol yang campur aduk.

Di pabrik pemintalan, wol digosok dengan deterjen untuk menghilangkan lemak (kuning telur) dan kotoran. Hal ini dilakukan secara mekanis di mesin pembuka. Bahan nabati dapat dihilangkan secara kimiawi dengan menggunakan asam sulfat (karbonisasi). Pencucian menggunakan larutan sabun dan natrium karbonat. Wol diberi minyak sebelum di-carding atau disisir.

Sutra

Proses produksi sutra mirip dengan proses produksi kapas, namun perlu diingat bahwa sutra yang digulung merupakan serat yang berkesinambungan. Istilah-istilah yang digunakan berbeda.

- Membuka bal. Penyortiran gelendong: di mana sutra disortir berdasarkan warna, ukuran dan kualitas, penggosokan: di mana sutra dicuci dengan air bersuhu 40 derajat selama 12 jam untuk menghilangkan getah alaminya, pengeringan: dengan pemanasan uap atau mesin sentrifugal, pelembutan: dengan menggosok untuk menghilangkan bintik-bintik keras yang masih ada.

- Pelemparan sutra (penggulungan). Gulungan sutera ditempatkan pada gulungan dalam sebuah bingkai dengan banyak gulungan lainnya. Sutra digulung pada gulungan atau kumparan.

- Penggandaan dan pemilinan. Sutra terlalu halus untuk ditenun, jadi sekarang sutra digandakan dan dipilin untuk membuat lungsin, yang dikenal sebagai organzine, dan pakan, yang dikenal sebagai trem. Pada organzine, setiap benang diberi beberapa puntiran per inci (tpi), dan digabungkan dengan beberapa benang lainnya yang dipilin dengan keras pada 10 hingga 14 tpi. Dalam trem, dua benang tunggal digandakan satu sama lain dengan puntiran ringan, 3 sampai 6 tpi. Benang jahit adalah dua benang trem, puntiran keras, dan puntiran mesin dibuat dari tiga benang trem yang dipuntir keras. Benang trem untuk proses crepe dipilin hingga 80 tpi untuk membuatnya 'menendang'.

- Peregangan. Benang diuji untuk mendapatkan ukuran yang konsisten. Setiap ketebalan yang tidak rata direntangkan. Benang yang dihasilkan digulung menjadi gulungan yang berisi 500 yd sampai 2500 yd. Gulungannya memiliki panjang sekitar 50 inci.

- Pencelupan: kumparan benang digosok lagi, dan perubahan warna dihilangkan dengan proses sulfur. Hal ini melemahkan sutra. Gulungan-gulungan tersebut sekarang diwarnai atau dicelup. Benang-benang tersebut dikeringkan dan digulung kembali ke kumparan, gulungan, dan gelendong. Penenunan, dan proses penenunan pada alat tenun listrik sama seperti pada kapas.

- Menenun. Kain organza sekarang dibengkokkan. Ini adalah proses yang serupa dengan proses pada kapas. Pertama, tiga puluh benang atau lebih digulung pada gulungan pembengkok, dan kemudian dengan menggunakan gulungan pembengkok, benang-benang tersebut dipilin. Lapisan kertas tebal diletakkan di antara setiap lapisan pada balok untuk menghentikan pembelitan.

Konsekuensi lingkungan dari pembuatan wol dan sutra

Baik wol maupun sutra membutuhkan lahan pertanian. Sementara ulat sutera membutuhkan daun murbei, domba memakan rumput, semanggi, forbs, dan tanaman padang rumput lainnya. Domba, seperti halnya semua hewan pemamah biak, mengeluarkan CO2 melalui sistem pencernaannya. Selain itu, padang rumput mereka terkadang dipupuk sehingga meningkatkan emisi.

Pengolahan serat sintetis

Serat sintetis adalah hasil pengembangan ekstensif oleh para ilmuwan untuk memperbaiki serat-serat hewan dan tumbuhan yang terjadi secara alami. Secara umum, serat sintetis dibuat dengan memaksa, atau mengekstrusi, bahan pembentuk serat melalui lubang-lubang (disebut pemintal) ke udara, sehingga membentuk benang. Sebelum serat sintetis dikembangkan, serat selulosa dibuat dari selulosa alami, yang berasal dari tanaman.

Serat buatan pertama, yang dikenal sebagai sutra seni dari tahun 1799 dan seterusnya, dikenal sebagai viscose sekitar tahun 1894, dan akhirnya rayon pada tahun 1924. Produk serupa yang dikenal sebagai selulosa asetat ditemukan pada tahun 1865. Rayon dan asetat adalah serat buatan, tetapi tidak benar-benar sintetis, karena terbuat dari kayu. Meskipun serat-serat buatan ini ditemukan pada pertengahan abad kesembilan belas, pembuatan modern yang sukses baru dimulai pada tahun 1930-an. Nilon, serat sintetis pertama, memulai debutnya di Amerika Serikat sebagai pengganti sutra, dan digunakan untuk parasut dan penggunaan militer lainnya.

Teknik yang digunakan untuk memproses serat-serat ini menjadi benang pada dasarnya sama dengan serat alami, modifikasi harus dilakukan karena serat-serat ini sangat panjang, dan tidak memiliki tekstur seperti sisik-sisik pada kapas dan wol yang membantu penyambungan.

Disadur dari: en.wikipedia.org