Pembuatan baja adalah proses memproduksi baja dari bijih besi dan/atau besi tua. Dalam pembuatan baja, pengotor seperti nitrogen, silikon, fosfor, belerang, dan karbon berlebih (pengotor yang paling penting) dihilangkan dari besi yang bersumber, dan elemen-elemen paduan seperti mangan, nikel, kromium, karbon, dan vanadium ditambahkan untuk menghasilkan baja dengan kualitas yang berbeda.

Pembuatan baja telah ada selama ribuan tahun, tetapi tidak dikomersialkan dalam skala besar hingga pertengahan abad ke-19. Proses pembuatan baja kuno adalah proses pembuatan wadah. Pada tahun 1850-an dan 1860-an, proses Bessemer dan proses Siemens-Martin mengubah pembuatan baja menjadi industri berat.

Saat ini ada dua proses komersial utama untuk membuat baja, yaitu pembuatan baja oksigen dasar, yang menggunakan besi kasar cair dari tanur sembur dan baja bekas sebagai bahan baku utama, dan pembuatan baja tanur busur listrik (EAF), yang menggunakan baja bekas atau besi yang direduksi langsung (direct reduced iron/DRI) sebagai bahan baku utama. Pembuatan baja oksigen sebagian besar dipicu oleh sifat eksotermis dari reaksi di dalam bejana; sebaliknya, dalam pembuatan baja EAF, energi listrik digunakan untuk melelehkan material skrap padat dan/atau DRI. Belakangan ini, teknologi pembuatan baja EAF telah berevolusi mendekati pembuatan baja oksigen karena lebih banyak energi kimia yang dimasukkan ke dalam proses.

Pembuatan baja adalah salah satu industri yang paling banyak menghasilkan emisi karbon di dunia. Pada tahun 2020, pembuatan baja bertanggung jawab atas sekitar 10% emisi gas rumah kaca. Untuk mengurangi pemanasan global, industri ini perlu menemukan pengurangan emisi yang signifikan.

Sejarah

Pembuatan baja telah memainkan peran penting dalam perkembangan masyarakat teknologi kuno, abad pertengahan, dan modern. Proses awal pembuatan baja dilakukan selama era klasik di Tiongkok Kuno, India, dan Roma.

Besi tuang adalah bahan yang keras dan rapuh yang sulit untuk dikerjakan, sedangkan baja mudah dibentuk, relatif mudah dibentuk, dan merupakan bahan yang serbaguna. Dalam sebagian besar sejarah manusia, baja hanya dibuat dalam jumlah kecil. Sejak penemuan proses Bessemer di Inggris pada abad ke-19 dan perkembangan teknologi berikutnya dalam teknologi injeksi dan kontrol proses, produksi massal baja telah menjadi bagian integral dari ekonomi global dan indikator utama perkembangan teknologi modern.

Metode modern awal dalam memproduksi baja sering kali merupakan seni yang padat karya dan sangat terampil. Lihat:

- bengkel perhiasan, di mana proses perhiasan Jerman dapat dikelola untuk memproduksi baja.

- baja lepuh dan baja wadah.

Aspek penting dari Revolusi Industri adalah pengembangan metode berskala besar untuk memproduksi logam tempa (besi batangan atau baja). Tungku genangan air pada awalnya merupakan alat untuk memproduksi besi tempa tetapi kemudian diterapkan pada produksi baja.

Revolusi nyata dalam pembuatan baja modern baru dimulai pada akhir tahun 1850-an ketika proses Bessemer menjadi metode pembuatan baja pertama yang berhasil dalam jumlah besar, diikuti oleh tungku perapian terbuka.

Proses modern untuk pembuatan baja

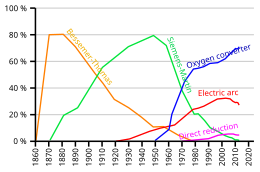

Distribusi produksi baja dunia berdasarkan metode

Proses pembuatan baja modern dapat dibagi menjadi tiga langkah: primer, sekunder, dan tersier.

Pembuatan baja primer melibatkan peleburan besi menjadi baja. Pembuatan baja sekunder melibatkan penambahan atau penghilangan elemen lain seperti bahan paduan dan gas terlarut. Pembuatan baja tersier melibatkan pengecoran menjadi lembaran, gulungan atau bentuk lainnya. Beberapa teknik tersedia untuk setiap langkah.

Pembuatan baja primer

Oksigen dasar

Pembuatan baja oksigen dasar adalah metode pembuatan baja primer di mana besi kasar yang kaya karbon dilebur dan diubah menjadi baja. Meniupkan oksigen melalui besi kasar cair akan mengubah sebagian karbon di dalam besi menjadi CO

dan CO2, mengubahnya menjadi baja. Refraktori-kalsium oksida dan magnesium oksida-melapisi bejana peleburan untuk menahan suhu tinggi dan sifat korosif logam cair dan terak. Bahan kimia dalam proses ini dikontrol untuk memastikan bahwa pengotor seperti silikon dan fosfor dihilangkan dari logam.

Proses modern dikembangkan pada tahun 1948 oleh Robert Durrer, sebagai penyempurnaan dari konverter Bessemer yang menggantikan udara dengan oksigen yang lebih efisien. Proses ini mengurangi biaya modal pabrik dan waktu peleburan, serta meningkatkan produktivitas tenaga kerja. Antara tahun 1920 dan 2000, kebutuhan tenaga kerja di industri ini menurun hingga 1000 kali lipat, menjadi hanya 0,003 jam kerja per ton. pada tahun 2013, 70% dari produksi baja global diproduksi dengan menggunakan tungku oksigen dasar. Tungku ini dapat mengubah hingga 350 ton besi menjadi baja dalam waktu kurang dari 40 menit dibandingkan dengan 10-12 jam dalam tungku perapian terbuka.

Busur listrik

Pembuatan baja dengan tungku busur listrik adalah pembuatan baja dari besi bekas atau besi yang direduksi langsung yang dilebur dengan busur listrik. Dalam tungku busur listrik, sekumpulan (“panas”) besi dimasukkan ke dalam tungku, terkadang dengan “tumit panas” (baja cair dari panas sebelumnya). Pembakar gas dapat digunakan untuk membantu peleburan. Seperti pada pembuatan baja oksigen dasar, fluks juga ditambahkan untuk melindungi lapisan bejana dan membantu meningkatkan pembuangan kotoran. Pembuatan baja dengan tungku busur listrik biasanya menggunakan tungku berkapasitas sekitar 100 ton yang menghasilkan baja setiap 40 hingga 50 menit. Proses ini memungkinkan penambahan paduan yang lebih besar daripada metode oksigen dasar.

Proses HIsarna

Dalam proses pembuatan besi HIsarna, bijih besi diproses hampir secara langsung menjadi besi cair atau logam panas. Proses ini didasarkan pada jenis tanur sembur yang disebut tanur konverter siklon, yang memungkinkan untuk melewatkan proses pembuatan pelet besi kasar yang diperlukan untuk proses pembuatan baja oksigen dasar. Tanpa perlunya langkah persiapan ini, proses HIsarna lebih hemat energi dan memiliki jejak karbon yang lebih rendah daripada proses pembuatan baja tradisional.

Reduksi hidrogen

Baja dapat diproduksi dari besi yang direduksi langsung, yang pada gilirannya dapat diproduksi dari bijih besi karena mengalami reduksi kimiawi dengan hidrogen. Hidrogen terbarukan memungkinkan pembuatan baja tanpa menggunakan bahan bakar fosil. Pada tahun 2021, sebuah pabrik percontohan di Swedia menguji proses ini. Reduksi langsung terjadi pada suhu 1.500 °F (820 °C). Besi diresapi dengan karbon (dari batu bara) dalam tungku busur listrik. Hidrogen yang dihasilkan oleh elektrolisis membutuhkan sekitar 2.600 kWh per ton baja. Biaya diperkirakan 20-30% lebih tinggi daripada metode konvensional. Namun, biaya emisi CO2 menambah harga produksi oksigen dasar, dan sebuah studi tahun 2018 dari majalah Science memperkirakan bahwa harga akan mencapai titik impas ketika harga tersebut mencapai €68 per ton CO2, yang diperkirakan akan tercapai pada tahun 2030-an.

Pembuatan baja sekunder

Pembuatan baja sekunder paling sering dilakukan di ladle. Beberapa operasi yang dilakukan dalam ladle meliputi de-oksidasi (atau “pembunuhan”), degassing vakum, penambahan paduan, penghilangan inklusi, modifikasi kimia inklusi, de-sulfurisasi, dan homogenisasi. Sekarang sudah umum untuk melakukan operasi metalurgi sendok dalam sendok yang diaduk gas dengan pemanas busur listrik di tutup tungku. Kontrol yang ketat terhadap metalurgi ladle dikaitkan dengan produksi baja bermutu tinggi di mana toleransi kimia dan konsistensi sempit.

Emisi karbon dioksida

Pada tahun 2021, pembuatan baja diperkirakan bertanggung jawab atas sekitar 11% emisi karbon dioksida global dan sekitar 7% emisi gas rumah kaca global. Pembuatan 1 ton baja menghasilkan sekitar 1,8 ton karbon dioksida, sebagian besar emisi ini dihasilkan dari proses industri yang menggunakan batu bara sebagai sumber karbon yang menghilangkan oksigen dari bijih besi dalam reaksi kimia berikutnya, yang terjadi dalam tanur tinggi:

Fe2O3(s) + 3 CO(g) → 2 Fe(s) + 3 CO2(g)

Emisi karbon dioksida tambahan dihasilkan dari penambangan, pemurnian dan pengiriman bijih besi yang digunakan, pembuatan baja oksigen dasar, kalsinasi, dan ledakan panas. Penangkapan dan penggunaan karbon atau penangkapan dan penyimpanan karbon merupakan teknik yang diusulkan untuk mengurangi emisi karbon dioksida di industri baja dan pengurangan bijih besi dengan menggunakan hidrogen hijau, bukan karbon. Lihat di bawah ini untuk strategi dekarbonisasi lebih lanjut.

Penambangan dan ekstraksi

Penambangan batu bara dan bijih besi sangat boros energi, dan mengakibatkan banyak kerusakan lingkungan, mulai dari polusi, hilangnya keanekaragaman hayati, penggundulan hutan, dan emisi gas rumah kaca. Bijih besi dikirim dalam jarak yang sangat jauh ke pabrik-pabrik baja.

Tanur sembur

Untuk membuat baja murni, dibutuhkan besi dan karbon. Dengan sendirinya, besi tidak terlalu kuat, tetapi konsentrasi karbon yang rendah - kurang dari 1 persen, tergantung pada jenis baja - memberikan sifat-sifat penting pada baja. Karbon dalam baja diperoleh dari batu bara dan besi dari bijih besi. Namun, bijih besi adalah campuran dari besi dan oksigen, dan elemen-elemen lainnya. Untuk membuat baja, besi perlu dipisahkan dari oksigen dan sejumlah kecil karbon perlu ditambahkan. Keduanya dilakukan dengan melelehkan bijih besi pada suhu yang sangat tinggi (1.700 derajat Celcius atau lebih dari 3.000 derajat Fahrenheit) dengan adanya oksigen (dari udara) dan sejenis batu bara yang disebut kokas. Pada suhu tersebut, bijih besi melepaskan oksigennya, yang terbawa oleh karbon dari kokas dalam bentuk karbon dioksida.

Fe2O3(s) + 3 CO(g) → 2 Fe(s) + 3 CO2(g)

Reaksi ini terjadi karena kondisi energi karbon dioksida yang lebih rendah (menguntungkan) dibandingkan dengan oksida besi, dan suhu tinggi diperlukan untuk mencapai energi aktivasi untuk reaksi ini. Sejumlah kecil karbon berikatan dengan besi, membentuk besi kasar, yang merupakan perantara sebelum menjadi baja, karena memiliki kandungan karbon yang terlalu tinggi - sekitar 4%.

Dekarburisasi

Untuk mengurangi kandungan karbon dalam besi kasar dan mendapatkan kandungan karbon baja yang diinginkan, besi kasar dilebur kembali dan oksigen dihembuskan dalam proses yang disebut pembuatan baja oksigen dasar, yang terjadi di dalam sebuah ladle. Pada langkah ini, oksigen berikatan dengan karbon yang tidak diinginkan, membawanya pergi dalam bentuk gas karbon dioksida, sebuah sumber emisi tambahan. Setelah langkah ini, kandungan karbon dalam besi kasar diturunkan secara memadai dan diperoleh baja.

Kalsinasi

Emisi karbon dioksida lebih lanjut dihasilkan dari penggunaan batu kapur, yang dilelehkan pada suhu tinggi dalam reaksi yang disebut kalsinasi, yang memiliki reaksi kimia sebagai berikut:

CaCO3(s) → CaO(s) + CO2(g)

Karbon dioksida adalah sumber emisi tambahan dalam reaksi ini. Industri modern telah memperkenalkan kalsium oksida (CaO, kapur) sebagai penggantinya. Ini bertindak sebagai fluks kimia, menghilangkan kotoran (seperti Belerang atau Fosfor (misalnya apatit atau fluorapatit)) dalam bentuk terak dan menjaga emisi CO2 tetap rendah. Sebagai contoh, kalsium oksida dapat bereaksi untuk menghilangkan pengotor silikon oksida:

SiO2 + CaO → CaSiO3

Penggunaan batu kapur untuk menyediakan fluks ini terjadi baik di tanur tiup (untuk mendapatkan besi kasar) maupun dalam pembuatan baja oksigen dasar (untuk mendapatkan baja).

Ledakan panas

Emisi karbon dioksida lebih lanjut dihasilkan dari hot blast, yang digunakan untuk meningkatkan panas tanur tiup. Semburan panas memompa udara panas ke dalam tanur tiup di mana bijih besi direduksi menjadi besi kasar, sehingga membantu mencapai energi aktivasi yang tinggi. Suhu semburan panas dapat berkisar antara 900°C hingga 1300°C (1600°F hingga 2300°F) tergantung pada desain dan kondisi kompor. Minyak, tar, gas alam, batu bara bubuk dan oksigen juga dapat diinjeksikan ke dalam tungku untuk digabungkan dengan kokas untuk melepaskan energi tambahan dan meningkatkan persentase gas pereduksi yang ada, sehingga meningkatkan produktivitas. Jika udara dalam semburan panas dipanaskan dengan membakar bahan bakar fosil, yang sering terjadi, ini merupakan sumber tambahan emisi karbon dioksida.

Strategi untuk mengurangi emisi karbon

Industri baja menghasilkan 7-8% emisi CO2 yang dihasilkan manusia (hampir dua ton untuk setiap ton baja yang diproduksi), dan merupakan salah satu industri yang paling banyak mengonsumsi energi di bumi. Ada beberapa strategi pengurangan karbon dan dekarbonisasi dalam industri pembuatan baja, yang pada dasarnya adalah proses manufaktur yang digunakan. Pilihannya terbagi dalam tiga kategori umum: mengalihkan sumber energi dari bahan bakar fosil ke angin dan matahari; meningkatkan efisiensi pemrosesan; dan proses teknologi baru yang inovatif. Ketiganya dapat digunakan dalam kombinasi.

“Baja hijau” adalah istilah yang digunakan untuk memproduksi baja tanpa menggunakan bahan bakar fosil, yaitu produk tanpa emisi. Namun, tidak semua perusahaan yang mengklaim memproduksi baja hijau memenuhi kriteria ini. Beberapa hanya mengurangi emisi. Australia memproduksi hampir 40% bijih besi dunia, dan pemerintah, melalui Badan Energi Terbarukan Australia (ARENA), membantu mendanai banyak proyek penelitian yang melibatkan pembuatan besi yang dikurangi secara langsung (direct reduced ironmaking/DRI) untuk meningkatkan produksi baja dan besi ramah lingkungan. Perusahaan-perusahaan besar seperti Rio Tinto, BHP, dan BlueScope sedang mengembangkan proyek-proyek baja ramah lingkungan.

Emisi CO2 bervariasi menurut sumber energi. Ketika energi berkelanjutan seperti angin atau matahari digunakan untuk menggerakkan proses, baik dalam tungku busur listrik atau untuk membuat hidrogen sebagai bahan bakar, emisi dapat dikurangi secara dramatis. Proyek-proyek Eropa dari HYBRIT, LKAB, Voestalpine, dan ThyssenKrupp sedang mengejar strategi untuk mengurangi emisi. HYBRIT mengklaim menghasilkan “baja hijau” yang sesungguhnya.

Pemulihan gas atas di BF/BOF

Gas atas dari tanur tiup adalah gas yang biasanya dibuang ke udara selama pembuatan baja. Gas ini mengandung CO2 dan juga kaya akan zat pereduksi H2 dan CO. Gas atas dapat ditangkap, CO2 dihilangkan, dan zat pereduksi diinjeksikan kembali ke dalam tanur tiup. Sebuah studi pada tahun 2012 menunjukkan bahwa proses ini dapat mengurangi emisi CO2 BF sebesar 75%, sementara sebuah studi pada tahun 2017 menunjukkan bahwa emisi berkurang 56,5% dengan penangkapan dan penyimpanan karbon, dan berkurang 26,2% jika hanya daur ulang agen pereduksi yang digunakan. Agar karbon yang ditangkap tidak masuk ke atmosfer, metode penyimpanan atau penggunaannya harus ditemukan.

Cara lain untuk menggunakan gas buang adalah dengan menggunakan turbin pemulihan gas buang yang kemudian menghasilkan listrik, yang dapat digunakan untuk mengurangi intensitas energi dari proses tersebut, jika peleburan busur listrik digunakan. Karbon juga dapat ditangkap dari gas di dalam oven kokas. Pada tahun 2022, memisahkan CO2 dari gas dan komponen lain dalam sistem, serta tingginya biaya peralatan dan perubahan infrastruktur yang diperlukan, membuat strategi ini tetap minimal, tetapi potensi pengurangan emisi diperkirakan mencapai 65% hingga 80%.

Pembuatan besi tereduksi langsung H2

Sebagai alternatif, hidrogen dapat digunakan dalam tungku poros untuk mereduksi oksida besi. Hanya air yang dihasilkan sebagai produk sampingan dari reaksi antara oksida besi dan hidrogen, dan menghasilkan pembuatan besi yang bebas emisi. Dikenal sebagai reduksi langsung hidrogen (HDR), proses ini merupakan yang paling menonjol di antara teknologi baja ramah lingkungan. Hal ini berbeda dengan proses pembuatan baja konvensional, di mana karbon dalam kokas digunakan sebagai reduktor (untuk menghilangkan oksigen dari bijih besi), yang menghasilkan besi dan karbon dioksida. Ketika hidrogen dihasilkan dari sumber energi terbarukan sebagai reduktor alternatif dan bahan bakar, maka akan diperoleh keuntungan terbesar dalam emisi CO2. Pada tahun 2021, hanya ArcelorMittal di Prancis, Voestalpine di Austria, dan TATA di Belanda yang berkomitmen untuk menggunakan hidrogen hijau untuk membuat baja dari awal.

HDR digunakan dalam proyek HYBRIT di Swedia. Namun, pendekatan ini membutuhkan sejumlah besar energi terbarukan untuk menghasilkan hidrogen terbarukan yang dibutuhkan. Untuk Uni Eropa, diperkirakan bahwa permintaan hidrogen untuk pembuatan baja berbasis hidrogen akan membutuhkan 180 GW kapasitas terbarukan.

Elektrolisis bijih besi

Teknologi lain yang sedang berkembang adalah elektrolisis bijih besi, di mana zat pereduksi hanya berupa elektron dan bukan H2, CO, atau karbon. Salah satu metode untuk ini adalah elektrolisis oksida cair. Di sini, sel terdiri dari anoda inert, elektrolit oksida cair (CaO, MgO, dll.), dan baja cair. Saat dipanaskan, bijih besi direduksi menjadi besi dan oksigen. Boston Metal berada pada tahap semi-industri untuk proses ini, dengan rencana untuk mencapai komersialisasi pada tahun 2026. Memperluas pabrik percontohan di Woburn, Massachusetts, dan membangun fasilitas produksi di Brasil, perusahaan ini didirikan oleh profesor MIT Donald Sadoway dan Antoine Allanore.

Sebuah proyek penelitian yang melibatkan perusahaan baja ArcelorMittal menguji jenis proses elektrolisis bijih besi yang berbeda dalam proyek percontohan yang disebut Siderwin. Proses ini beroperasi pada suhu yang relatif rendah (sekitar 110°C), sedangkan proses Boston Metal beroperasi pada suhu tinggi (~1.600°C). Pada Maret 2023, ArcelorMittal sedang menyelidiki apakah perusahaan ingin meningkatkan teknologi dan membangun pabrik yang lebih besar, dan mengharapkan keputusan investasi pada tahun 2025.

Penggunaan skrap dalam BF/BOF

Scrap dalam pembuatan baja mengacu pada baja yang telah mencapai akhir masa pakainya, atau dihasilkan selama pembuatan komponen baja. Baja mudah dipisahkan dan didaur ulang karena daya tariknya yang melekat dan penggunaan scrap dapat menghindari emisi 1,5 ton CO2 untuk setiap ton scrap yang digunakan. Pada tahun 2023, baja memiliki salah satu tingkat daur ulang tertinggi dibandingkan material lainnya, dengan sekitar 30% baja dunia dibuat dari komponen daur ulang. Namun, baja tidak dapat didaur ulang selamanya, dan proses daur ulang, yang menggunakan tungku busur, menggunakan listrik.

Pengayaan H2 dalam BF/BOF

Di dalam tanur tiup, oksida besi direduksi oleh kombinasi CO, H2, dan karbon. Hanya sekitar 10% dari oksida besi yang direduksi oleh H2. Dengan proses pengayaan H2, proporsi oksida besi yang tereduksi oleh H2 meningkat, sehingga lebih sedikit karbon yang dikonsumsi dan lebih sedikit CO2 yang dikeluarkan. Proses ini dapat mengurangi emisi sekitar 20%.

Strategi lainnya

Proses pembuatan besi HIsarna telah dijelaskan di atas sebagai cara memproduksi besi dalam “tungku konverter siklon” tanpa langkah pra-pemrosesan choking/aglomerasi, yang mengurangi emisi CO2 sekitar 20%.

Salah satu ide spekulatif adalah proyek yang sedang berlangsung oleh SuSteel untuk mengembangkan teknologi plasma hidrogen yang mereduksi oksida dengan hidrogen, bukan dengan CO atau karbon, dan melelehkan besi pada temperatur operasi yang tinggi.

Dalam pembuatan baja, batu bara dan kokas digunakan untuk bahan bakar dan reduksi besi. Biomassa seperti arang atau pelet kayu adalah bahan bakar alternatif yang potensial, tetapi ini tidak benar-benar mengurangi emisi, karena biomassa yang terbakar masih mengeluarkan karbon, ini hanya menyediakan “penyeimbangan karbon”, di mana emisi “diperdagangkan” dengan penyerapan biomassa sumbernya, yang “mengimbangi” emisi sebesar 5% hingga 28% dari nilai CO2 saat ini. Penyeimbangan memiliki reputasi yang sangat rendah secara global, karena menebang pohon untuk membuat pelet atau arang tidak menyerap karbon, melainkan mengganggu penyerapan alami yang dilakukan oleh pohon. Penyeimbangan bukanlah pengurangan.

Prospek

Secara keseluruhan, ada sejumlah metode inovatif untuk mengurangi emisi CO2 dalam industri pembuatan baja. Beberapa di antaranya, seperti pemulihan gas atas dan penggunaan reduksi hidrogen dalam DRI/EAF sangat layak dengan tingkat infrastruktur dan teknologi saat ini. Metode lainnya, seperti plasma hidrogen dan elektrolisis bijih besi masih dalam tahap penelitian atau semi industri.

Disadur dari: en.wikipedia.org