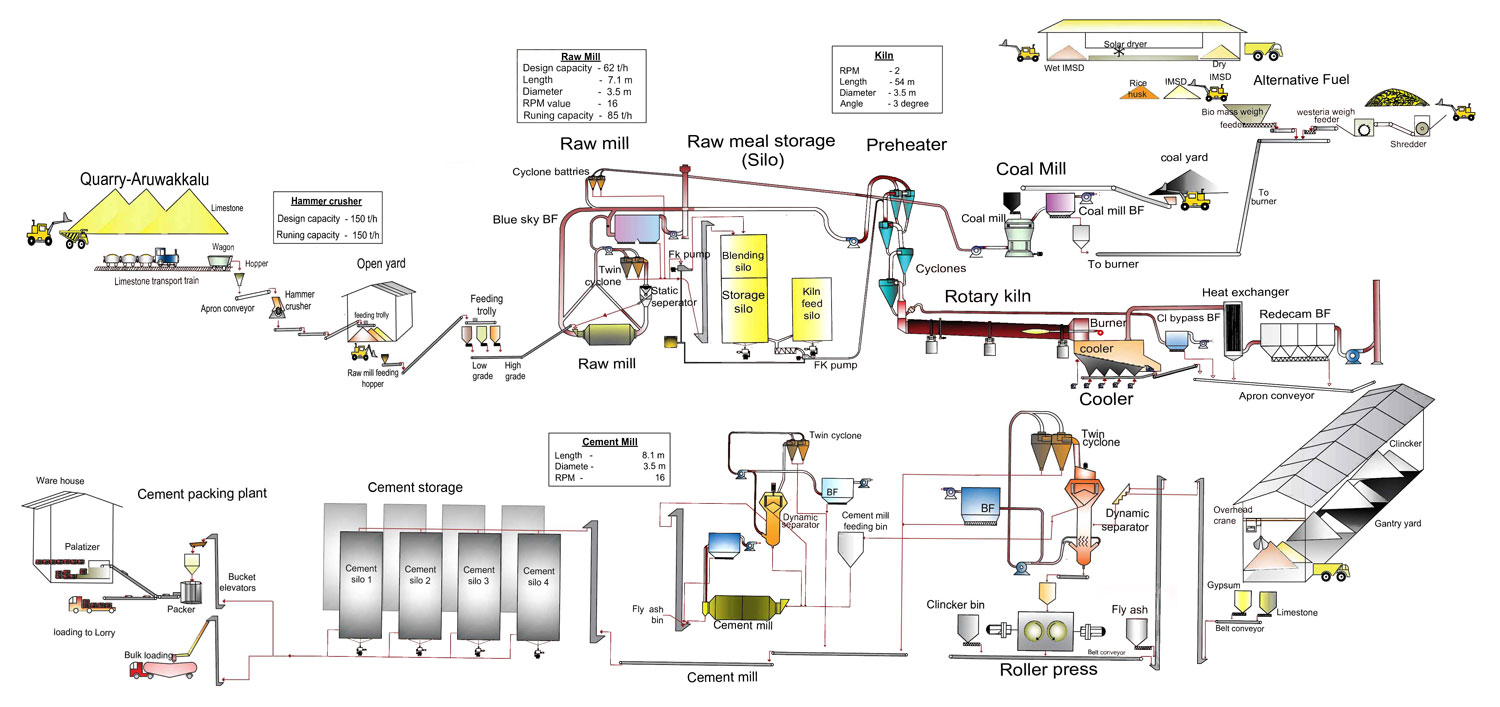

Penggalian bahan baku

Bahan baku utama yang dibutuhkan untuk pembuatan semen adalah batu kapur yang diekstraksi dari jarak 40 km dari pabrik Puttalam.

Pengolahan bahan baku (penghancuran)

Batu kapur yang telah diekstraksi diangkut ke pabrik dengan menggunakan gerbong kereta api untuk dihancurkan. Batu kapur awalnya dimasukkan ke dalam hopper primer, dari mana batu kapur diumpankan ke penghancur (impact hammer crusher) melalui konveyor material. Potongan batu kapur yang telah dihancurkan dibuang melalui saringan dan diangkut dengan konveyor sabuk ke tempat penumpukan dan penyimpanan.

Persiapan makanan mentah (pra-pencampuran dan penggilingan batu kapur yang telah dihancurkan)

Batu kapur dari penghancur diangkut ke tempat penyimpanan dengan menggunakan konveyor sabuk. Untuk meningkatkan keseragaman material, batu kapur ditumpuk dalam tumpukan dengan satu lapisan di atas lapisan lainnya. Batu kapur diambil dalam bentuk penampang melintang dari tempat penimbunan untuk mengurangi variasi material. Tujuan utama dari pencampuran awal bahan baku adalah untuk mendistribusikan panas secara merata selama operasi piro. Hal ini membantu mengurangi variasi kualitas produk akhir dan meningkatkan efisiensi energi.

Selain bahan baku (batu kapur), aditif kecil diumpankan ke sistem untuk memperbaiki silika, alumina, dan oksida besi dalam campuran bahan baku. Bahan tambahan ini terutama terdiri dari laterit. Mineral lain seperti terak, lumpur industri, dan abu dasar juga digunakan dalam jumlah kecil.

Batu kapur dan bahan tambahan (laterit) ditempatkan di dalam hopper pengumpan dari tempat penyimpanan. Bahan baku digiling menggunakan ball mill, yang merupakan ruang berbentuk drum yang berputar dengan lapisan yang tahan lama di dalamnya. Gas buang dari kiln berfungsi sebagai sumber energi untuk mengeringkan bahan selama proses penggilingan dan sebagai gas pembawa untuk mengangkut bahan giling.

Bahan mentah yang dihaluskan disebut bungkil mentah. Ini kemudian diangkut ke silo bahan baku setelah dipisahkan oleh pengklasifikasi.

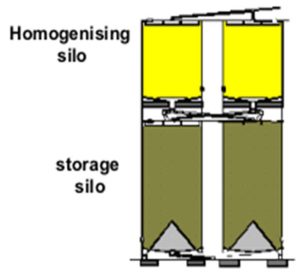

Homogenisasi makanan mentah

Setelah itu, bahan dihomogenisasi menggunakan udara yang bertiup di dalam silo. Hal ini membuat bahan menjadi lebih halus.

Operasi ini berlangsung selama 32 menit.

Campuran bahan yang telah dihomogenisasi kemudian dikirim ke silo penyimpanan di bagian bawah silo penggilingan mentah.

Material dari silo penyimpanan diekstraksi, dan diumpankan ke hopper penimbangan melalui seluncuran udara dan lift ember. Aliran material ke hopper penimbangan dikontrol dengan pengumpan putar kecepatan variabel. Material dari hopper penimbangan diarahkan ke pengumpan timbangan elektronik dan diangkut ke bagian atas pemanas awal menggunakan slide udara, elevator ember sabuk, atau pompa pneumatik.

Pemanasan awal dan pemrosesan piro

Operasi piro melewati empat tahap pemisah siklon dan kemudian tanur putar. Ada dua siklon yang digunakan pada tahap 01 sementara satu siklon digunakan pada tahap 02, 03 dan 04. Aliran buangan dari siklon ke-4 diarahkan ke tanur putar, diikuti oleh pendingin klinker. Rotary kiln adalah tabung silinder berongga dengan lapisan pelindung di dalamnya untuk melindunginya dari suhu tinggi. Pendingin, yang dioperasikan dengan kisi-kisi, terhubung ke ujung pembuangan kiln.

Makanan mentah dari silo penyimpanan pertama-tama diumpankan ke tahap atas siklon dan diangkut ke tahap lainnya melalui transportasi pneumatik. Geometri siklon, bersama dengan transportasi udara pneumatik, memungkinkan bahan baku untuk menyerap panas dari gas yang kemudian memicu berbagai reaksi fisika dan kimia.

Batu bara adalah sumber energi utama untuk pemrosesan piro. Batu bara mentah digiling halus dan kemudian disimpan dalam silo dan diumpankan ke kiln melalui transportasi pneumatik yang membantu api menyebar. Pembakar ditempatkan di sepanjang sumbu kiln, berlawanan dengan arah material dan aliran udara buangan. Suhu nyala api mencapai sekitar 2000 derajat Celcius, memanaskan material hingga sekitar 1450 derajat Celcius.

Suhu bahan baku dimulai sekitar 90 derajat Celcius. Suhu ini akan meningkat menjadi 850 derajat Celcius ketika mencapai kiln setelah melewati tahap siklon. Saat kiln berputar, material secara bertahap bergerak menuju saluran keluar. Umpan memasuki kiln pada suhu 850 derajat Celcius dan perlu dipanaskan hingga 1450 derajat Celcius di zona pembakaran untuk menghasilkan c3s (alite), komponen mineral utama klinker. Saat material bergerak melalui kiln, material tersebut mengalami kalsinasi, melepaskan karbon dioksida (CO2) dan membentuk kalsium oksida (CaO). Oksida utama dalam proses ini, CaO, bereaksi dengan oksida lain seperti silika, alumina, dan oksida besi yang terdapat dalam tepung mentah pada suhu tinggi, menghasilkan pembentukan senyawa klinker: di-kalsium silikat atau belite (c2s), tri-kalsium silikat atau alite (c3s), tri-kalsium aluminat atau aluminat (c3a), dan tetra kalsium aluminat (c4af). Proses ini, yang terjadi di preheater dan kiln, dikenal sebagai kalsinasi dan mineralisasi, yang mengarah pada produksi klinker.

Penyimpanan kliner

Klinker yang diproduksi disimpan di halaman klinker untuk penggilingan semen.

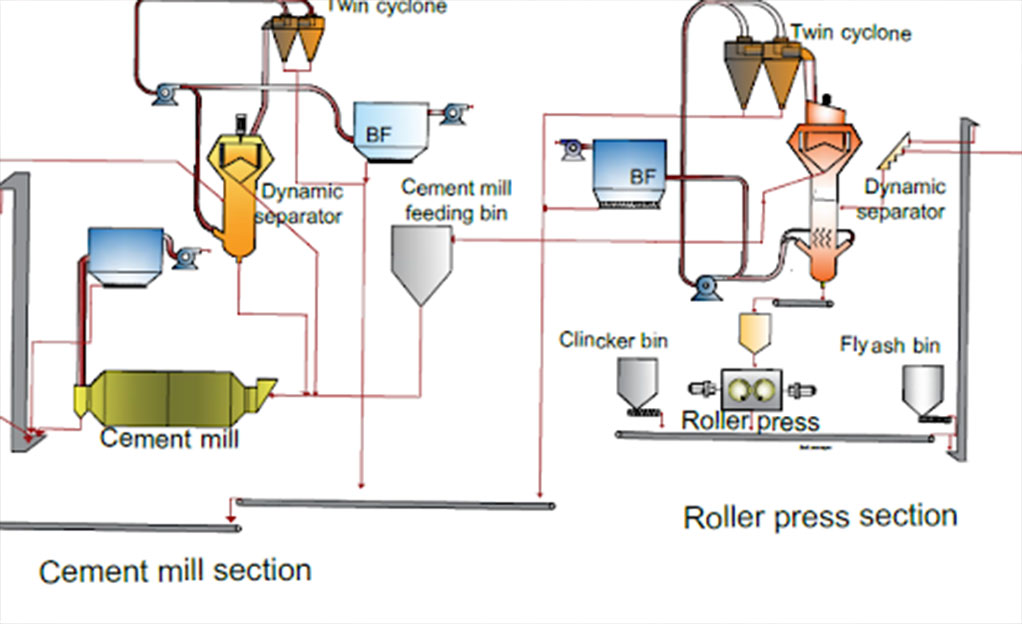

Penggilingan semen (dengan gipsum dan bahan tambahan)

Klinker yang disimpan di halaman klinker diumpankan ke unit roller press bersama dengan kombinasi gipsum dan campuran komponen mineral (MIC). MIC ini merupakan kombinasi dari batu kapur dan abu terbang dan proporsinya tergantung pada jenis semen yang akan diproduksi. Setelah material dimasukkan ke dalam unit roller press, beberapa partikel yang lebih besar dipindahkan ke pabrik bola horizontal yang disebut pabrik semen. Roller press bertindak sebagai pra-penggiling untuk pabrik semen, mengurangi ukuran partikel sebelum dimasukkan ke dalamnya.

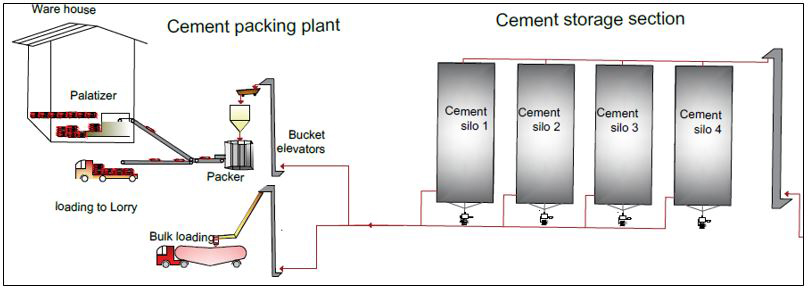

Pengiriman pengepakan

Semen diekstraksi dari silo dan diumpankan ke layar putar/layar getaran melalui slide udara/konveyor sekrup dan lift ember. Semen yang diproduksi dikirim keluar dari silo baik melalui kapal tanker curah atau kantong semen. Kantong-kantong tersebut dikemas oleh dua pengemas, dan terdapat gudang paletisasi di mana kantong-kantong tersebut disusun di atas palet untuk menangani permintaan yang tinggi. Kantong semen memiliki berat masing-masing 50 kg, dan proses pengemasan dapat mengirimkan semen dengan kecepatan 40 kantong per menit.

Proses pembuatan semen dibagi menjadi dua jenis: proses basah dan proses kering, dengan proses kering menjadi metode yang paling umum digunakan di seluruh dunia. Operasi proses Palavi mengikuti proses kering dan didirikan pada tahun 1969 sebagai kerja sama manufaktur semen milik negara.

Disadur dari: www.siamcitycement.com