Selain untuk meningkatkan pertumbuhan ekonomi di daerah, Proyek Strategis Nasional (PSN) juga diharapkan mampu menciptakan lapangan kerja bagi masyarakat setempat. Oleh karena itu, Peraturan Presiden Nomor 109 Tahun 2020 dan Permenko Nomor 7 Tahun 2021 menetapkan 22 Smelter dalam Program Pembangunan Smelter untuk mendorong hilirisasi tambang.

Salah satu Program Pembangunan Smelter dilakukan oleh PT Virtue Dragon Nickel Industry (VDNI) di Kawasan Industri Morosi, Kabupaten Konawe, Sulawesi Tenggara. VDNI membangun fasilitas pengolahan dan pemurnian komoditas nikel.

Adapun pekerjaan pembangunan smelter dan PLTU PT VDNI telah selesai pada Desember 2019 dan Desember 2020. Fasilitas pengolahan dan pemurnian PT VDNI bersama dengan PT Obsidian Stainless Steel yang menghasilkan end product berupa Nickel Pig Iron (10%-12% Ni).

Koordinator PMO KPPIP Sektor Energi, Yudi Adhi Purnama, menjelaskan, pembangunan Kawasan Industri di Morosi bertujuan untuk meningkatkan pertumbuhan ekonomi melalui penciptaan lapangan kerja dan peningkatan sosial ekonomi. Apabila telah beroperasi secara penuh, Kawasan Industri di Morosi potensial menyerap tenaga kerja sebesar 60.000 orang di Kabupaten Konawe.

“Penyerapan tenaga kerja tersebut diyakini akan meningkatkan kegiatan ekonomi di daerah sekitarnya sehingga diharapkan dapat memicu pertumbuhan Usaha Mikro Kecil Menengah (UMKM) di wilayah tersebut,” kata Yudi usai kunjungan kerja ke Program Pembangunan Smelter PT Virtue Dragon Nickel Industry yang berada di Kabupaten Konawe, Sulawesi Tenggara pada 16 November 2021.

Hingga 1 November 2021, tercatat jumlah tenaga kerja PT VDNI mencapai 6824 orang dengan proporsi 93% laki-laki dan 7% perempuan. Penyerapan tenaga kerja PT VDNI menyumbang 11,37% dari target serapan tenaga kerja di Kawasan Industri Morosi. Tenaga kerja yang bekerja di VDNI saat ini didominasi 42% dari Kabupaten Konawe, 16% dari luar Kabupaten Konawe tetapi masih dari Sulawesi Utara, dan 41% dari luar Provinsi Sulawesi Utara.

“Hal ini menunjukkan bahwa sejumlah 58% pekerja di VDNI memaksimalkan sumber daya manusia dari daerah setempat. Diharapkan hal ini dapat menumbuhkan perekonomian daerah,” ujar Yudi.

Sebagai informasi, Indonesia menghasilkan Nikel berjenis laterit yang sebagian besar terdapat di Pulau Sulawesi dan Maluku Utara. Nikel laterit terbagi ke dalam dua jenis, yakni kadar rendah yang disebut limonit dan kadar tinggi yang disebut saprolit.

Merujuk data di Kementerian Energi dan Sumber Daya Mineral (ESDM), nikel saprolit yang didefinisikan sebagai bijih nikel berkadar di atas 1.7% Ni, jumlah cadangan terbuktinya sebesar 772 juta ton. Bijih nikel tipe saprolit ini umumnya diolah dengan teknologi pirometalurgi atau peleburan. Sebagian besar produk akhirnya berupa Ferronickel (Feni) dan Nickel Pig Iron (NPI) yang merupakan nikel kelas dua.

Pada tahun 2020, PT VDNI mengolah bijih (ore) nikel sebanyak 7.28 juta ton. Saat ini kapasitas produksi mencapai 1 juta ton, sedangkan produksi baru mencapai 674 ribu ton Feronikel (FeNi).

Untuk memenuhi kebutuhan listriknya, PT VDNI juga membangun PLTU dengan kapasitas total sebesar 530 MW. Kapasitas power plant meliputi 2x30MW, 4x60MW, dan 2x125MW. Perlu diketahui, PT VDNI menggunakan teknologi Rotary Kiln Electric Furnace yang terdepan dan ramah lingkungan.

Teknologi smelter saat ini juga sudah berkembang, sehingga dapat mengolah bijih nikel dengan kadar yang lebih rendah.

“Kegiatan eksplorasi dan menambah cadangan baru perlu dipertimbangkan mengingat jumlah cadangan nikel saprolit yang tersisa untuk delapan hingga sepuluh tahun ke depan. Selain itu, pengolahan bijih limonit yang menghasilkan nikel kelas satu juga sangat dibutuhkan. Terutama untuk pengembangan industri hilir berskala vital dan strategis, salah satunya industri baterai kendaraan listrik atau electric vehicle (EV),” kata Yudi.

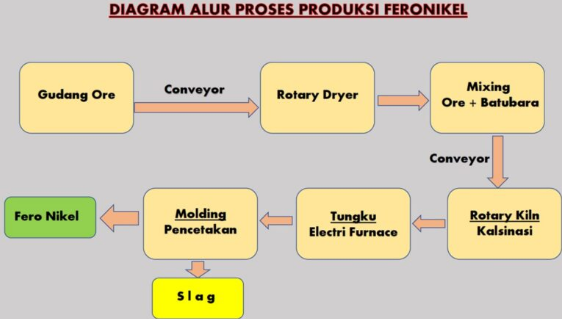

Adapun proses pengolahan nikel dari awal sampai menghasilkan produk akhir Nickel Pig Iron (NPI) memerlukan beberapa langkah sebagai berikut:

Berdasarkan penjelasan dari PT Virtue Dragon Nickel Indonesia (VDNI) dan Kementerian ESDM, bijih nikel disimpan pada stockpile kemudian dipindahkan dengan menggunakan conveyor ke rotary dryer. Selanjutnya, produk dari rotary dryer masuk ke dalam proses kalsinasi dengan menggunakan rotary kiln pada suhu sekitar 800-900 derajat Celcius.

Rotary kiln merupakan suatu reaktor berbentuk silinder panjang, berputar, dipasang dengan sudut kemiringan tertentu yang berfungsi untuk meningkatkan temperatur nikel sampai suhu yang tinggi. Proses kalsinasi bertujuan untuk eliminasi air bebas yang tersisa dan eliminasi air kristal, pemanasan awal bijih dan reduksi sebagian besar unsur nikel dan pengontrolan terhadap reduksi besi. Hasil pengolahan dan proses kalsinasi kemudian dilebur di dalam electric furnace pada temperatur sekitar 1500-1600 derajat Celcius untuk menghasilkan feronikel.

Hasil proses electric furnace smelting kemudian didinginkan dan dicetak sesuai dengan bentuk yang diinginkan berupa feronikel. Feronikel adalah logam paduan antara besi dan nikel, di mana kandungan nikel bervariasi dari 25-45 persen. Feronikel digunakan sebagai bahan pemadu dalam pembuatan baja.

Nikel dan logam kromium merupakan unsur logam pemadu yang terdapat di dalam baja tahan karat. Juga terdapat limbah nikel (slag) yang merupakan sejenis batuan hasil pembuangan dari pembakaran feronikel, berwarna kelabu perak dan memiliki sifat-sifat menyerupai batu dan unsur silikat serta kapur yang terkandung didalamnya cukup tinggi.

Sumber: kppip.go.id