Dalam proses rekayasa manufaktur industri, kita terlalu sering mengalami pemikiran yang sempit. Jika sebuah komponen baru akan diproduksi, prosedur perekayasaan berikut ini dimulai:

- Pertama adalah waktu yang dimiliki oleh insinyur desain produk.

- Jika komponen tersebut sempurna, manufaktur dan kemungkinan untuk otomatisasi dipikirkan, jika perlu dengan bantuan pemasok.

- Setelah fasilitas manufaktur tersedia, ruang untuk itu ditemukan di pabrik.

- Jika tidak ada ruang untuk itu, maka harus diatur ulang atau bahkan ditata ulang.

Kedengarannya normal bagi Anda? Bagi saya, ini terdengar seperti potensi yang terbuang di bidang teknik. Karena pada langkah 3, ada titik puncak dalam proses pengembangan. Sebagai contoh, langkah 1 dan 2 sering kali saling terkait dengan baik pada bagian rekayasa produk. Hal ini karena prosedur rekayasa yang telah ditetapkan untuk pengembangan produk yang sesuai untuk manufaktur dan perakitan memberikan orientasi.

ilustrasi proses rekayasa manufaktur di pabrik

ilustrasi proses rekayasa manufaktur di pabrik

Namun, ketika harus mengintegrasikan sistem manufaktur dan logistik ke dalam struktur pabrik yang sudah ada pada langkah 3, keputusan sering kali dibuat berdasarkan naluri dan pengalaman para insinyur manufaktur. Namun, ini terkadang merupakan masalah pengaturan yang rumit yang - seperti pengembangan produk yang sebenarnya - dapat diproses dan diselesaikan secara metodis. Tiga panduan berikut ini dimaksudkan untuk membantu para insinyur produksi dalam hal ini.

1. Aliran nilai dari awal

Setiap insinyur manufaktur harus mengingat prinsip panduan berikut ini: Kembangkan aliran nilai segera setelah secara kasar jelas seperti apa produk masa depan dan berapa banyak komponen lain yang akan mengarah ke bentuk akhirnya. Dengan cara ini, Anda dapat mengidentifikasi aliran logistik pada tahap yang sangat awal dan mendefinisikan semua aliran barang yang dihasilkan oleh proses manufaktur.

Jangan hanya mempertimbangkan komponen utama, yaitu suku cadang dan rakitan yang lebih besar. Karena komponen C (seperti sekrup, pin, ring, dll.) pun dapat menghasilkan upaya logistik yang cukup besar. Hal ini semakin berlaku jika loop kontrol KANBAN yang ada atau konsep pasokan tidak memenuhi persyaratan yang berubah.

Pada dasarnya, desain aliran nilai menunjukkan kepada Anda seperti apa proses manufaktur yang ideal. Menjadi jelas sumber daya mana yang harus digunakan dalam jumlah berapa untuk menghasilkan volume produksi yang dibutuhkan. Dalam rekayasa pabrik, hal ini dijelaskan dengan istilah penentuan fungsi dan dimensi, di mana hal ini tidak terbatas pada kelompok produk individu, tetapi mempertimbangkan seluruh program produksi di lokasi produksi. Hal ini menunjukkan bagaimana aliran nilai baru berinteraksi dengan sumber daya dan proses pabrik yang ada. Misalnya

- Sumber daya mana yang digunakan oleh beberapa aliran nilai?

- Proses mana dari berbagai produk yang berbeda yang serupa?

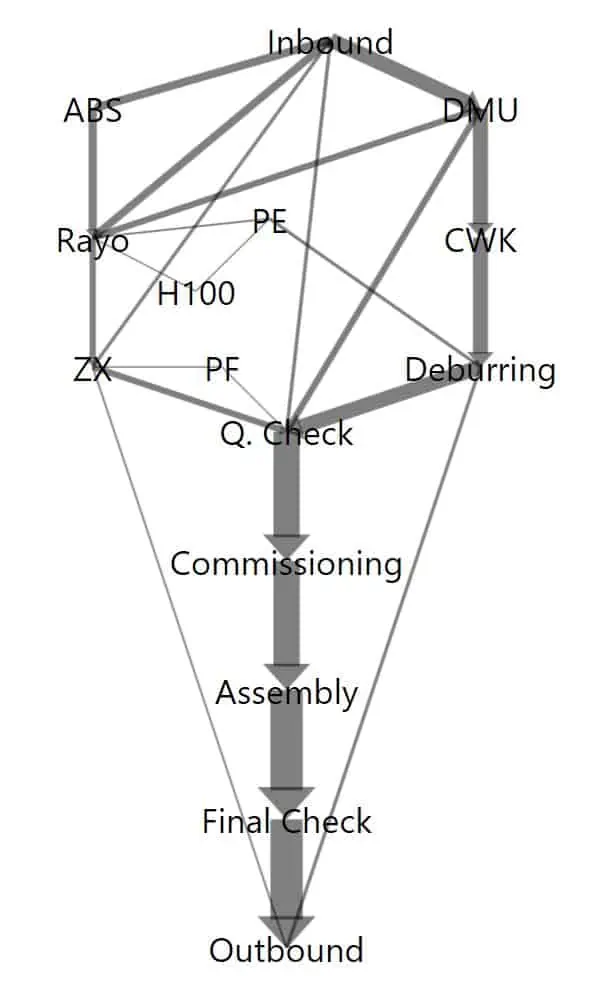

Melalui pertimbangan komprehensif dari semua aliran nilai ini, potensi sinergi dalam manufaktur yang diciptakan oleh komponen atau produk baru dapat dikenali. Selain itu, interaksi menjadi dapat dikenali jika komponen atau produk lain dikeluarkan dari program produksi pada saat yang sama atau jika jumlah unit berubah secara signifikan. Hasilnya adalah apa yang disebut diagram fungsional (diagram Sankey) pabrik, yang secara skematis menggambarkan aliran semua barang melalui sumber daya pabrik.

Diagram Sankey menggambarkan kepada insinyur manufaktur kompleksitas sistem yang akan direncanakan

Keputusan membuat atau membeli juga dapat didukung oleh data dan dibuat pada tahap awal. Sebagai contoh, masuk akal untuk memasok teknologi manufaktur yang sudah ada, kompeten, atau bermargin tinggi dengan lebih banyak unit melalui produksi internal. Di sisi lain, dalam proses perubahan program, sumber daya yang tidak banyak digunakan akan diidentifikasi dan dikeluarkan dari kumpulan mesin jika terjadi inefisiensi dan dengan demikian menimbulkan kerugian biaya. Bahkan dimungkinkan untuk meningkatkan volume pembelian dari pemasok di atas nilai ambang batas yang dapat didiskon dan dengan demikian mencapai kondisi yang lebih menguntungkan.

2. Berpikir jauh ke depan untuk perubahan

Setelah perencanaan adalah sebelum perencanaan. Prinsip ini juga berlaku untuk proses manufaktur dan harus dipertimbangkan oleh setiap insinyur. Siklus hidup produk juga menjadi lebih pendek di bidang teknik mesin. Hal ini terlihat dalam rekayasa pabrik. Terakhir, modularisasi, kemampuan beradaptasi, dan skalabilitas dalam teknologi produksi telah menjadi salah satu dari sepuluh tujuan utama selama bertahun-tahun dalam rekayasa pabrik State-of-the-Art.

Secara praktis, ini juga berarti perubahan konstan dalam tata letak produksi. Mereka yang tidak hanya mengenali keterkaitan antara aliran nilai dan tata letak tetapi juga dapat membentuknya, sangat disarankan. Dua indikator struktural utama memandu para insinyur manufaktur dalam mengevaluasi solusi,

- pemanfaatan ruang, dan

- upaya transportasi.

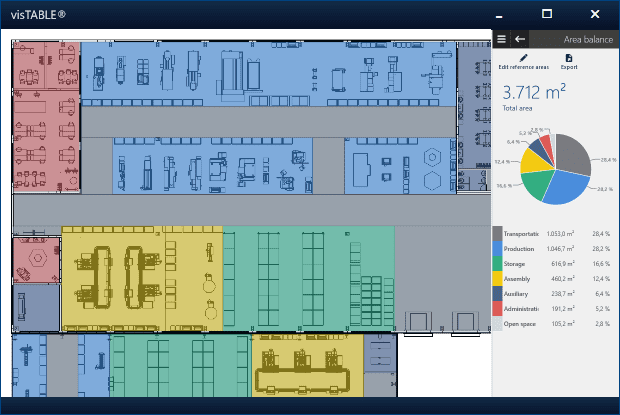

Konsumsi ruang dari proses manufaktur

Sebagai contoh, konsumsi ruang relatif untuk berbagai fungsi produksi seperti manufaktur, perakitan, logistik, dan penyimpanan adalah indikator seberapa efisien ruang yang tersedia digunakan. Tujuan pengetahuan dalam proses rekayasa manufaktur dapat berupa:

- Bagaimana rasio ruang manufaktur dan perakitan terhadap ruang logistik berkembang dalam perbandingan beberapa tahun?

- Berapa persen ruang yang digunakan untuk penciptaan nilai, misalnya di jalur perakitan?

- Berapa persentase ruang yang saat ini tersedia untuk proyek baru atau perluasan?

Keseimbangan ruang lantai menunjukkan efisiensi pemanfaatan ruang

Upaya pengangkutan di bidang manufaktur

Indikator utama lainnya adalah upaya transportasi. Dalam rekayasa manufaktur, mudah untuk mengukur jika arus barang dan sumber daya yang terlibat diketahui dan ditempatkan dalam model tata letak berskala. Jika intensitas arus barang sama, hanya jarak yang harus ditempuh antara sumber daya yang menentukan upaya transportasi. Dengan demikian, upaya pengangkutan dapat digunakan sebagai metrik struktural untuk menilai kualitas tata letak dari solusi tata letak manufaktur industri.

Selain itu, ada heuristik yang membantu dalam menemukan pengaturan yang baik untuk upaya transportasi minimal, misalnya

- Metode segitiga yang dimodifikasi (dibantu komputer dengan visTABLE®),

- Metode Hungaria,

- metode melingkar,

- metode garis gravitasi.

Penggunaan skenario dalam proses rekayasa manufaktur

Evaluasi angka-angka kunci ini memberikan jawaban penting bagi para insinyur manufaktur: Apakah struktur pabrik saat ini masih mendukung perubahan yang diharapkan dalam program produksi? Kebutuhan akan tindakan menjadi jelas pada tahap awal.

Perangkat lunak desain tata letak pabrik memungkinkan perencanaan varian yang cepat menggunakan tata letak blok

Pengembangan varian tata letak kasar berbantuan komputer dalam proses rekayasa manufaktur

Selain itu, skenario target kasar dapat dikembangkan terlebih dahulu untuk perubahan dalam program produksi. Hal ini memberikan kepastian yang lebih besar tentang perubahan mana dalam proses produksi yang akan membutuhkan struktur pabrik untuk diadaptasi dan bagaimana caranya. Pada akhirnya, skenario target yang telah disusun sebelumnya dapat dengan cepat direncanakan dan diimplementasikan berdasarkan skenario aktual yang ada segera setelah perubahan tersebut benar-benar terlihat.

3. Gunakan model pabrik digital untuk rekayasa manufaktur

Pertimbangan di atas memperjelas bahwa diperlukan model pabrik yang memenuhi persyaratan. Model ini tidak hanya berisi situasi aktual (dalam arti “kembaran digital”), tetapi juga harus bermakna sehubungan dengan skenario target. Oleh karena itu, gambar CAD saja tidak cukup.

Sebaliknya, pemodelan modular hirarkis untuk tata letak pabrik akan sangat membantu. Dengan cara ini, skenario perubahan dapat dimodelkan pada tingkat tata letak blok (kasar) tanpa harus mengubah situasi aktual dalam model, yang secara alami diwakili dalam tata letak yang baik. Selain itu, modul pabrik yang dibuat secara mandiri oleh hirarki dapat dikembangkan secara independen dan dimasukkan ke dalam model pada waktu tertentu. Untuk tujuan ini, aliran nilai harus mengikuti struktur model.

Untuk menguasai kompleksitas yang dihasilkan, akan sangat bermanfaat jika model pabrik secara digital mewakili aliran nilai dan tata letak serta memperjelas interaksinya. Posting blog berikut ini berfokus pada keterkaitan ini dengan jelas menggunakan contoh pengambilan keputusan untuk konsep gudang.

Kesimpulan

Desain teknologi manufaktur yang holistik selalu mencakup tidak hanya proses manufaktur yang sebenarnya tetapi juga sumber daya yang terpengaruh olehnya dan dengan demikian tata letak produksi. Untuk menjaga hal ini tetap terkendali, model pabrik digital digunakan yang tidak hanya menggambarkan kondisi aliran nilai dan tata letak saat ini, tetapi juga membuat skenario masa depan dapat dinilai. Indikator struktural seperti konsumsi ruang dan biaya transportasi memandu insinyur industri dalam mengevaluasi solusi.

Disadur dari: https://www.vistable.com/